城市综合体中庭大跨度自动扶梯安装技术研究

李卓文, 张秀川, 鹿景良, 贾子超, 高元江

(1.中建一局集团建设发展有限公司,北京 100102;2.中央美术学院,北京 100102)

1 工程概况

某大型城市综合体地上8 层、地下5 层,框架剪力墙结构,总建筑面积203 300 m2,地上建筑主体高度48.30 m[1],共设计使用自动扶梯78 台。其中南侧中庭2~8 层设置6 台大跨度自动扶梯,扶梯提升高度11.3、12 m,运行速度0.5 m/s,梯级宽度1 004 mm,最大吊装高度42 m。自动扶梯跨度较大,单个扶梯总质量达20 t,中庭顶部为天窗结构,无法借助屋顶钢梁进行吊装。

通过深入研究工程结构功能及空间布置,选择“由上及下、分层分段”的吊装方法。利用9.6 m 的双桥轿车将扶梯部件运输至一层中庭位置,采用钢滑车及卷扬机将扶梯分三段组装完毕,然后采用10 个10 t电动葫芦按顺序将扶梯吊装至相应的井道并进行空中拼接。

2 关键施工工艺

2.1 预留预埋

主体结构施工时依据结构施工图纸确定埋件尺寸和定位,派专人负责安置及混凝土浇筑过程监督,随结构施工预埋埋件。同时,在自动扶梯上下唇口位置顶部框架梁上分别预留吊环,鉴于屋顶天窗钢梁不满足吊装点条件,在中庭两侧选取框架梁预留孔洞,供吊装时使用。

2.2 唇口位置结构调整

施工过程中,局部结构进行了变更调整,由于扶梯安装时,对唇口位置的结构尺寸要求较高,故在扶梯安装前对所有扶梯安装的结构尺寸进行了复测。依据各楼层装饰层面的最终标高线,使用全站仪对扶梯相关尺寸、留设进行测量,同时依据轴线进行复测,结合两组数据与安装要求尺寸对比分析,确保自动扶梯跨度误差在-10~30 mm。其中4~6 层的两部扶梯(FT47、FT48)井道跨度大于安装要求,最大差值140 mm。

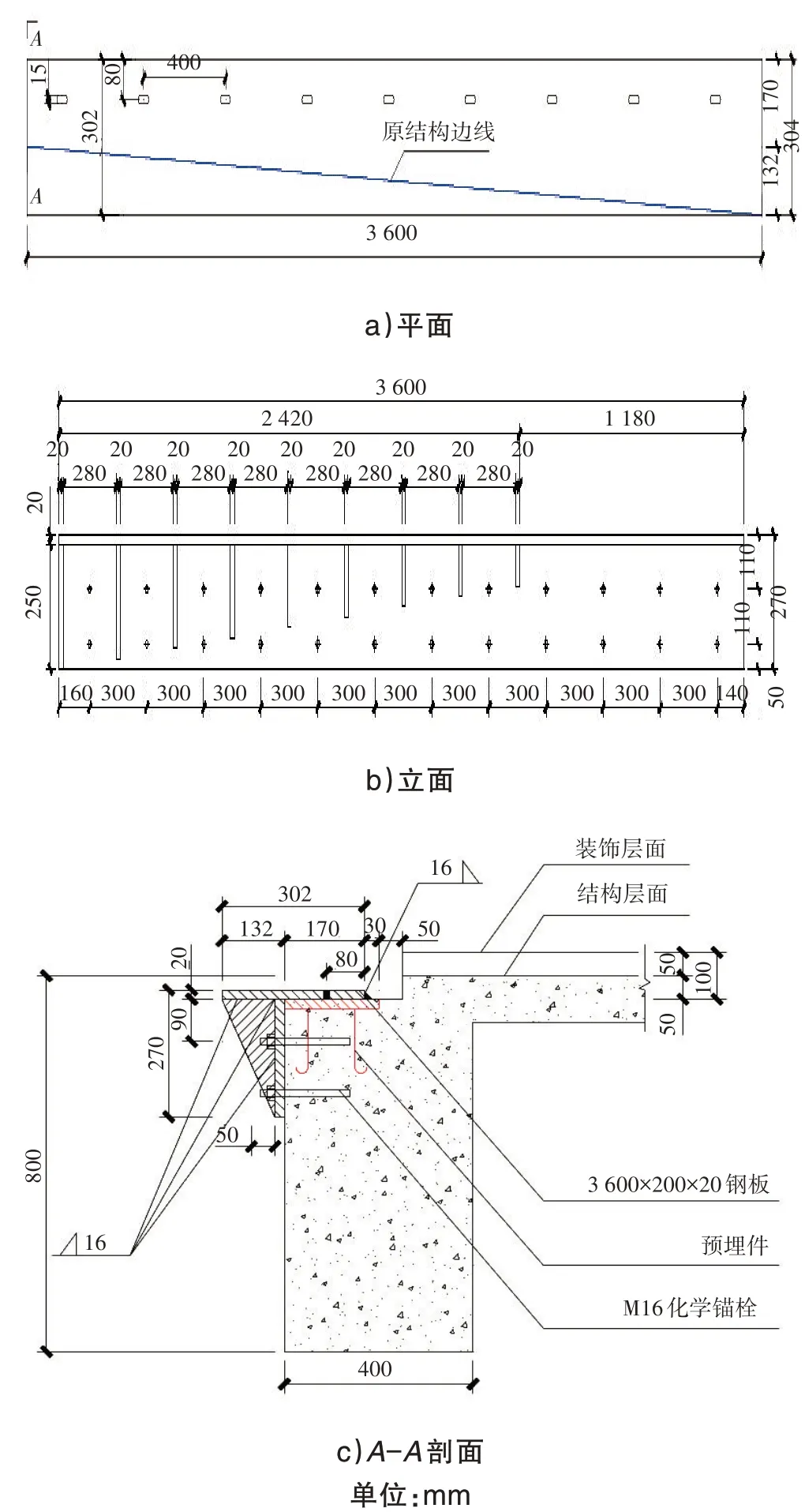

通过详细研究和讨论并经过设计复核计算,在自动扶梯唇口位置采用钢板支撑架进行调整,根据唇口位置两侧结构的偏差值及扶梯荷载,选用相应规格尺寸的钢板进行焊接,解决预埋件偏位、缺失的问题,钢板支撑架通过调整面板与结构的相对位置满足扶梯安装跨度及高度的要求,从而有效地提高扶梯安装的精确度,满足扶梯支撑需要,确保扶梯的安全性和稳定性。

FT47、FT48 钢板支撑架面板尺寸3 600 mm×304 mm×20 mm,间隔400 mm设置15 mm×45 mm孔与预埋件塞焊;竖向支撑板3 600 mm×250 mm×20 mm,间隔300 mm 采用M16 化学锚栓固定在结构中;立面间隔300 mm 布置20 mm 厚三角钢板作为支撑,与面板及竖向支撑板满焊,均为Q235b钢板。见图1。

图1 唇口位置钢板支撑架

2.3 自动扶梯进场及桁架拼接

1)扶梯设备分段进场,卸车地点地坪要基本平整,运至现场后,通过起吊机械将扶梯从运输车上吊至地面,悬挂角度≯60°。现场内采用钢滑车运输,至吊装位置后分三节进行组装。

2)在卸车点将扶梯盘至就位点附近之前,确定行进路线,转角处满足扶梯回转要求。盘路过程中,撬棒等工具只能与扶梯桁架下弦杆与垂直构件结合处接触,严禁在扶梯内部和扶梯其他地方用力。根据自动扶梯提升高度和梯级宽度,划分堆放场地并确定起重用吊点和梁柱。

3)自动扶梯桁架的拼接采用端面配合连接法,桁架两侧共由10 只M24 高强度螺栓连接。分节桁架的拼接在地面上完成,必须保证连接构件面相吻合。若即将就位,则扶梯直接放在4 个小滑车上并使小滑车与扶梯固定,以防在盘路过程中小滑车与扶梯脱离,使扶梯倾斜从而造成扶梯变形及安全隐患。

2.4 自动扶梯吊装

2.4.1 吊装前准备工作

吊装前扶梯唇口位置埋件清理干净,确保埋件外露,清理自动扶梯井道内剩余杂物(钢模、钢管和建筑垃圾)。在自动扶梯井道周围设置安全防护栏、设置警示标志并在指定地点提供若干灭火器。根据设计图纸在自动扶梯机房处设置380 V施工电源。

2.4.2 起吊点设置

起吊位置应在附有加强角钢的竖构件上弦杆处,严禁直接把钢丝绳挂在加强角钢或竖构件上。在支承角钢上安装起重工具,然后采用钢丝绳固定,悬挂角度应<60°,采用起重工具时,悬挂角度应<120°。

安装4~6 层、2~4 层布置的自动扶梯,利用原先装妥的上层桁架起吊时,需使用桁架悬吊加强角钢,即在上层桁架的下弦杆上的垂直构件两边固定两个悬吊加强角钢,钢丝绳挂在这两个悬吊加强角钢之间的垂直构件的下弦杆上。用上层桁架的每边末端部分起吊时,上层桁架的每边末端所受载荷<40 kN,同时确保承重梁有足够的承载能力,吊装过程中加强巡检,不能用上层桁架中间部分起吊桁架。

2.4.3 分节吊装

扶梯吊装采用先滑移后抬吊的方法,借助钢滑车进行人工牵引,抬吊利用土建预埋吊钩进行[2]。自动扶梯相互重叠时从最上一台开始吊装。起吊前确认起吊器具的强度是否足够,吊点位置是否满足承载力要求,保证安全。起吊桁架时,分三节进行吊装,保证空中对接牢固、可靠。

2.4.4 桁架空中拼接

采用分节吊装、空中拼接的方法,每段桁架内部的拼接在地面完成,空中对接时必须保证连接构件面相吻合。

拼接时调整两段桁架的左右高低位置,从而使两条冲印线对齐,在连接面的间隙插入85 mm×215 mm垫片,然后穿入高强度螺栓,采用上梁和下梁交叉穿入、螺栓从头部侧穿向尾部侧的安装方式。高强度螺栓采用力矩扳手拧紧,力矩≮500 N·m。连接结合面中所填垫片与垫片及桁架实施点焊。

2.4.5 桁架就位

吊装拼接完毕后,根据建筑物的标高线,测量桁架的高度,通过端部角钢处M20 螺栓依次调整,然后在角钢底部均分3 点,均置入200 mm×85 mm 垫片进行调整,确保扶梯桁架结构水平偏差在1/1 000以内。

自动扶梯上下部踏板平面应略高于上下层楼面最终地坪,以防止楼面清洗时水流入机架内,可通过角钢底部垫片调整安装高度,标高过低时可在扶梯唇口位置埋件顶部焊接同等材质、规格钢板进行调整。扶梯的横向、纵向水平度调整好后,紧固调整螺栓,确保无松动现象。

2.5 配件安装

自动扶梯吊装拼接时,驱动机组、驱动主轴、链轮及牵引链条均已完成安装调试,桁架拼接部位以外梯级也已安装完毕。确保各配件安装到位,满足扶梯运行要求。自动扶梯的安全保护开关较多,须逐项进行调试,确保可靠有效。

在安装过程中,划定封闭自动扶梯安装作业区域,留出部分通道空间以便人员及部件进出,杜绝无关人员通过或靠近自动扶梯。

梯级水平放置,堆放区域平整干洁。扶手系统为全透明无支撑扶手装置,主要由扶手胶带、导轨、支撑型材、钢化玻璃及衬垫构成,扶手胶带严禁在地面拖拽。玻璃、灯具等易碎裂部件存放时必须非常注意,要保证置放牢靠不会下坠滑落。自动扶梯的内外盖板、围裙板、内侧板表层覆盖一层保护膜,拼接部位保护膜在吊装前先行去除,在吊装过程中注意防护,其余部位保护膜保留到自动扶梯的移交前再去除。

2.6 成品保护及验收

对驱动装置整体可使用不透水材料制作的保护罩来覆盖,起到防水、防尘的作用;使用三角皮带的驱动装置,还需要使用修补涂料;各种链条都要涂上润滑脂,以防生锈;链轮的轴承部要加入润滑脂,在链轮台车导轨滚动面涂上润滑脂,放松下部链轮的弹簧以放松梯级链;导轨、链轮及链条要充分地涂上润滑脂,以防止长时间不用后导轨生锈。内外盖板、围裙板和玻璃板表面在出厂时都贴有保护膜,但保护膜长时间贴在部件表面(2~3月以上)也会生锈,自动扶梯安装好后超过2月不使用,就需要将保护膜去除。

调试完毕后及时对扶梯进行验收并与精装修作业队伍进行交接。

3 施工注意事项

1)确保扶梯唇口位置结构尺寸、定位在误差允许范围内。

2)扶梯重量应准确计算,钢丝绳的安全系数应取规定的数值,挂钩的钢丝绳及其端部必须采用双重放松措施,吊装时防止卷扬机制动失灵或其他原因而失控下坠。

3)定期检查绞车钢丝并更换弯曲、磨损明显的钢丝绳。张紧滑轮、绞车等转动部分经常检查,定期补充润滑油,在起吊时一定要在易损伤钢丝绳的部位采取保护措施。

4 结语

此次采用的扶梯唇口位置钢板支撑架施工简便,无需对结构梁进行返工或调整已排产扶梯的制作参数,能够有效、便捷的解决扶梯吊装问题,减少不必要损失,节约工期和成本。