提高选矿二系列磨矿细度的工艺改进

刘远东

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

贵溪冶炼厂选矿车间二系列是贵溪冶炼厂30万t铜冶炼工程的配套项目,2008年3月投产,设计规模为1555 t/d,处理闪速炉渣和转炉渣混合物料,设计主要经济技术指标为渣精矿含铜品位26%,尾矿含铜0.34%[1]。2008年下半年,选矿车间尾矿含铜降低至0.31%,处理能力达到了2800 t/d,实现了处理量和尾矿含铜设计“双达标”。但在生产实践中,我们发现浮选粒度合格率一直比较低,而浮选粒度合格率是降低尾矿含铜的一个重要因素,因此,对影响粒度合格率达标的相关工艺进行了改造。

2 选矿工艺简介

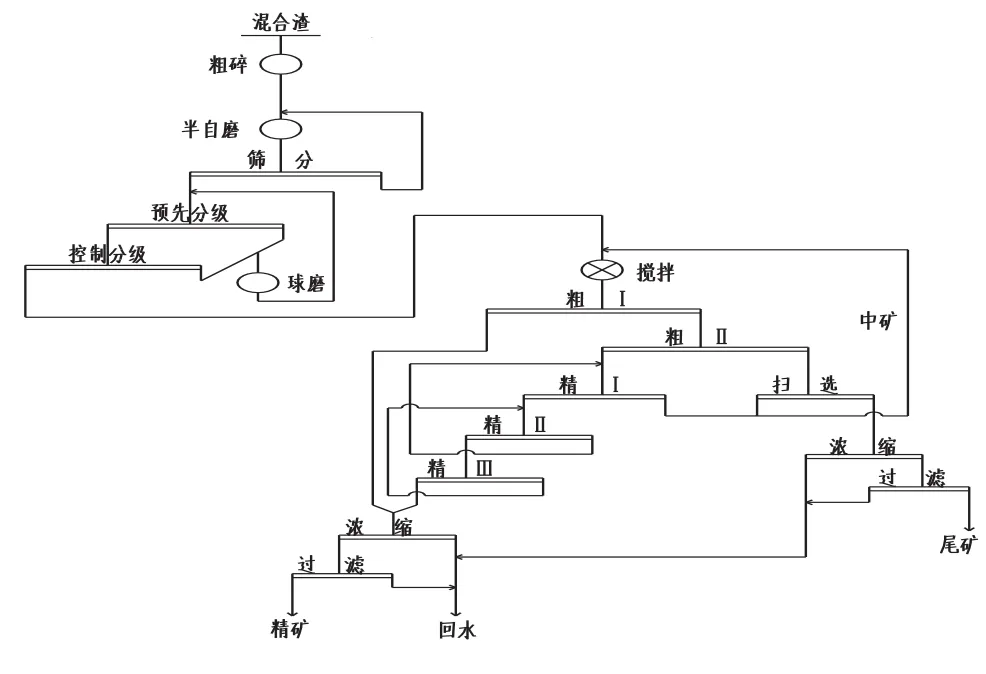

铜冶炼过程中产生的闪速炉渣、转炉渣、电炉渣,由渣包车运至缓冷场,经缓冷、破碎、磨矿、浮选和浓缩脱水,得到最终精矿和尾矿。其中磨矿系统由半自磨机和球磨机组成,浮选系统采用“两粗-三精-三扫”工艺流程。浮选产品经浓缩过滤得到精矿。精矿产品返回铜冶炼系统,尾矿直接外销。主要工艺流程图如图1所示。

3 磨矿细度的影响

图1 选矿主要工艺流程图

磨矿是一个复杂的物理化学过程,磨矿介质、磨矿环境以及入磨物料等因素都会对磨矿产品的表面形状、性质和分选行为产生影响[2]。磨矿细度是指磨矿产品的粗细程度。一般以小于200目(小于0.074mm)矿粒的质量分数(%)表示。不同矿石有不同磨矿细度要求。适宜的磨矿细度,一般应根据矿石的嵌布特性,经试验确定或通过生产实践加以验证。泡沫浮选是贵冶选矿车间的主要选矿方法和途径,矿浆中颗粒的尺寸大小直接影响浮选指标的高低,入浮颗粒太粗有用矿物的单体解离度不高,从而使精矿品位降低,同时由于颗粒太大不易被泡沫浮起,最终造成目的矿物回收率低下[3-4];入浮颗粒太细会导致浮选药剂的选择性降低,不仅会造成精矿品位的低下,还会大大增加浮选药剂的用量[5-7]。选矿车间二系列磨矿细度的设计值是-325目(0.045mm)的粒级含量占全部粒级的80%以上,但是这些年车间磨矿细度实际情况是-325目占比一直徘徊在78%左右,因此很有必要通过一些技术改进来提高-325目粒级的含量。

4 改进措施

二系列这两年通过改进直线振动筛筛网、球磨机补加钢球配比、钢球添加制度、旋流器给矿压力等方面,显著提高了磨矿细度。

4.1 直线振动筛筛网改进

直线振动筛的作用就是将半自磨出来的物料进行筛分,粒度不合格的物料通过皮带运输机返回半自磨机再磨,合格物料通过渣浆泵扬送至球磨工序再磨。因此,在不影响半自磨机处理能力的前提下,减小直线振动筛第二层筛网的尺寸,由原来的3.6×22mm改为2.8×22mm,从而减轻后续球磨机和分级工序的压力,使筛下-325目从25.8%提高到了32.5%,提高了6.7个百分点,如表1。

表1 筛网改进前后-325目粒级含量的变化

4.2 球磨机补加钢球配比改进

球磨工序是选矿车间磨矿系统里的最后一道工序,球磨机磨矿效率的好坏直接影响到入选矿物的粒度合格率,因此也是提高粒度的关键所在。钢球的选择和添加是提高球磨机的磨矿效率关键手段之一,合理的装球及补球能很大提高磨矿质量。二系列从投产开始一直使用的是Φ50的钢球,-325目粒级含量在75%~78%,很难超过80%。我们通过查阅相关文献和借鉴同行的相关经验,由原来的只加Φ50的钢球改为Φ50和Φ30两种钢球按1∶1比例添加,-325目从77.6%提高到了80.7%,提高了3.1个百分点,如表2。

表2 钢球直径改进前后-325目粒级含量的变化

4.3 球磨机钢球补加制度改进

随着球磨机连续工作,钢球的磨损在不断地进行,原装钢球最佳球荷也在变化,故需要定期地补加一定量的钢球,才能维持初装时的比例。为了方便添加钢球,我们的添加方式为每天上午8点左右添加,1天添加1次,但通过测量粒度我们发现上午8点和下午4点-325目粒级波动很大,含量比早上添加钢球后的含量有明显的下降。因此,我们改变了添加模式,由原来的1天1次改为1天2次,分别为上午8点左右和下午4点左右添加,通过改变添加模式,避免了粒度出现阶段性波动,1天1次补加-325目含量可相差3.7个百分点,但1天2次补加差异仅在1.4个百分点左右,且1天2次补加整体含量比1天1次平均要高3个百分点左右,使磨矿产品粒度更加均匀,如表3。

表3 添加模式改变前后-325目粒级含量的变化

4.4 旋流器给矿压力改进

混合液以一定的压力切向进入旋流器,在圆柱腔内产生高速旋转流场。混合物中密度大的组分在旋流场的作用下同时沿轴向向下运动,沿径向向外运动,在到达锥体段沿器壁向下运动,并由底流口排出;密度小的组分向中心轴线方向运动,并在轴线中心形成一向上运动的内涡旋,然后由溢流口排出,这样就达到了两相分离的目的, 如图2所示。

图2 旋流器工作原理示意图

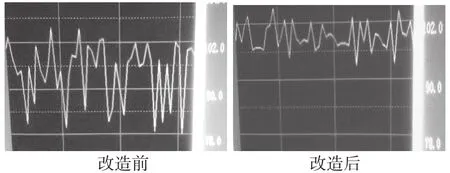

给矿压力是影响旋流器分级效率的重要因素之一。提高给矿压力,可以增大矿浆流速,物料所受离心力增大,可以提高分级效率和底流浓度,但通过增大压力来降低分级粒度收效甚微,动能消耗却大幅度增加,旋流器整体特别是底流嘴磨损更加严重。因此不能单纯的提高输送泵的变频,而是要确保输送泵的平稳输出。由于泵电机的电流值反应了泵的输出压力,我们通过调整变频器的参数,使的泵的电流处于较平稳状态,从而达到稳定给矿压力的目的。我们选取连续3小时输送泵的电流变化情况,如图3所示。

图3 给矿压力改进前后输送泵的电流变化图

通过稳定给矿压力,提高了旋流器分级效率,使得控制分级旋流器溢流-325目含量从78.4%提高到了81.1%,提高了2.7个百分点,如表4。

表4 给矿压力改进前后-325目粒级含量的变化

5 结语

通过这几年工程技术人员的不断摸索和改进,选矿车间二系列的-325目含量从2013年的日均78.8%提高到2018年的日均81.5%,尾矿品位由0.282%稳定降低到了0.257%,铜金属回收率由87%提高至88%。尾矿含铜的降低,提高了铜资源的回收率及利用率,实现了渣选生产效益的最大化,创造了较好的经济效益和社会效益。