焦化循环氨水泵机械密封频繁失效故障分析

王德伟

(山东钢铁集团日照有限公司,山东 日照276800)

1 前 言

机械密封作为循环氨水泵密封装置的关键部件之一,是一种用来解决旋转轴与机体之间密封的装置,主要依靠在轴垂直方向上发生相对运动的密封端面进行密封,所以又叫端面密封。在国家对机械密封的有关标准中,进行了如下定义:由至少一对垂直于旋转轴线的端面在流体压力和补偿机构弹力(或磁力)的作用下,借助辅助密封的配合保持贴合并相对滑动而构成防止流体泄漏的装置。机械密封的频繁失效,无论是从设备的生产、安全、环保、经济角度等分析,都会带来较大的影响。机械密封的平均寿命在1周左右,其中最短寿命为刚开启泵瞬间机封便出现破碎失效,导致泵无法正常运转,影响生产。同时75 ℃循环氨水外漏,存在重大安全、环保隐患等问题,因此需要对机械密封的改进予以高度重视。

2 机械密封结构和工作原理

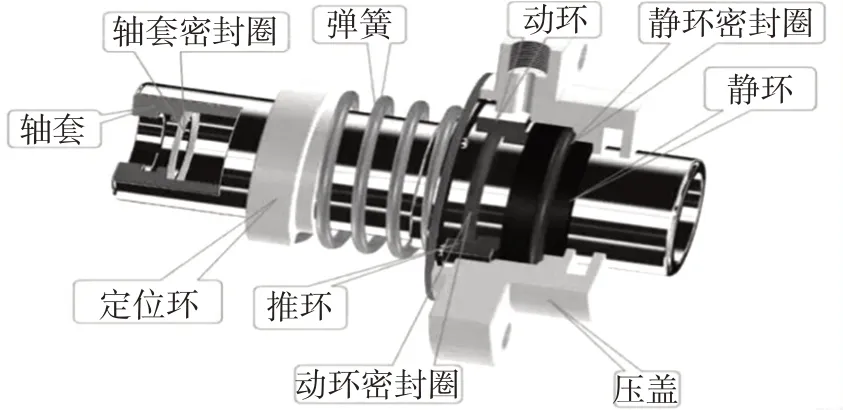

循环氨水泵机械密封结构如图1 所示。机械密封的结构主要由4部分组成:1)由动环和静环组成的密封端面,行业内又叫摩擦副。2)辅助密封(以O 型圈常用为例),包括动环密封圈、静环密封圈、轴套O 形圈,起浮动和缓冲作用。3)由弹性元件(比较常用件弹簧)、介质压力等组成的补偿机构,其作用是起预紧、补偿、缓冲,保证摩擦副时刻紧密贴合。4)传动机构,保证动环跟随轴一起做旋转运动。

图1 循环氨水泵机械密封结构

轴通过传动座和推环带动动环旋转,静环固定不动,依靠介质压力和弹簧力使动静环之间的密封端面紧密贴合,阻止了介质的泄漏。当摩擦副之间不能紧密贴合时,在弹簧弹力和流体压力的作用下实现补偿。动环密封圈实现了防止介质从动环与轴或轴套之间泄漏,静环密封圈保证了静环与压盖之间的密封性,通过各个零部件的协调工作,实现密封功能。

3 机械密封频繁失效的故障分析及改进

焦化煤气净化工艺焦油氨水分离工序配置3台循环氨水泵(开2 备1),流量1 170 m3/h,扬程65 m,机械密封采用单端面结构。在设备运行过程中,3台循环氨水泵机封频繁失效。检修完成,在倒机过程中,泵刚开启的瞬间,机封破碎,泵内液体(氨水)飞溅而出,给操作人员带来重大安全隐患。通过查看设备故障记录,发现整体平均寿命仅仅为7 d 左右。该机封频繁失效造成了生产被动,存在安全隐患,同时也影响了设备本体的完整性以及操作现场的环境卫生。破碎机封见图2。

图2 破碎机封

造成机封失效的原因有很多种情况,例如机封选型不当、安装精度未达到要求、机封质量不达标、机封冷却水不畅造成干磨等。通常判断机封失效原因最关键的一步是从目测检查开始,一旦盲目地拆卸,会造成征兆丢失,迹象无法还原,不利于快速有效地查找原因。通过查阅设备资料,了解到3台循环氨水泵均采用单端面机封,两点传动,材质为碳化硅,O型圈采用氟橡胶。通过对故障机封的自身质量、设计选型、安装精度等多角度进行失效原因分析,逐一排查,调出3套故障机封进行对比,发现每次都是从两个传动点处破裂,其他部位完好。根据材料力学中的扭矩力知识分析,机封破碎的主要原因是局部瞬间扭矩力过大,因机封受力点过少,造成机封在传动点处一分为二。通过对故障部位和故障机理的分析,初步判断机封频繁失效的原因是机封结构不合理所致。

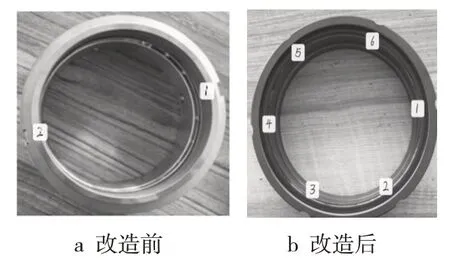

对机封结构进行改造,将两点传动的机封改为六点传动,见图3。增加受力点,平分扭矩力,降低机封本身扭矩负荷。经过改造重新安装完成,观察运转效果非常好,至今机封没有任何泄漏,平均寿命达到2 a 多,保证了设备的稳定运转以及工艺的顺行,消除了安全、生产、环保、设备等隐患。

图3 改造前后机封传动点

4 改造效果

通过本次对机封结构的改造,大大延长了机封的使用寿命,投入使用至今泵运转非常平稳,未出现任何检修故障。彻底解决机封频繁失效的问题,减轻了职工操作压力和检修劳动强度,保证焦油氨水分离工序平稳运行。消除因机封失效造成氨水泄漏外喷的重大安全隐患,避免了安全事故的发生。现场操作环境、设备卫生情况得到极大改善,解决了氨水频繁外漏带来的环保压力。通过改造,每年节省备件费用约50 万元,节约了大量备件资金成本。