倾斜井巷跑车防护装置设置研究

李彦堃

(中煤天津设计工程有限责任公司,天津 300130)

1 概述

倾斜井巷串车提升是煤矿常用的一种辅助运输方式,为保证运输的安全性,《煤矿安全规程》在第三百八十七条对斜巷内跑车防护装置的设置作出了规定:“倾斜井巷内使用串车提升时,必须遵守下列规定:(一)在倾斜井巷内安设能够将运行中断绳、脱钩的车辆阻止住的跑车防护装置。……上述挡车装置必须经常关闭,放车时方准打开……”但在工程设计和实际生产中经常遇到一些问题,例如,提升的支架质量远远大于“串车”质量、中部有甩车场等,此时,对跑车防护装置应该怎样设置才合理,是值得我们研究和探讨的。

2 跑车防护装置

跑车防护装置主要由挡车栏、电控箱、显示器、收放装置、传感器、接近开关等设备组成,目前,我国跑车防护装置依据挡车栏的动作方式的不同主要分为两种形式:挡车栏下放式和挡车栏底升式。

两种跑车防护装置动作原理基本相似,在正常提物情况下,跑车防护装置的挡车栏处于常闭状态,当绞车运行,矿车到达设定位置,挡车栏自动打开,矿车通过后,挡车栏自动关闭;当矿车超速(跑车、溜车等)时,挡车栏对跑车进行可靠的阻拦,通过缓冲器和缓冲钢丝绳消耗跑车动能,使矿车停住,避免事故的发生。

3 倾斜井巷跑车防护装置设置问题研究

3.1 问题的提出

本文以某矿副斜井为例,巷道倾角18°,井筒斜长1240m,其中井口9°二次变坡段长20m、井底平车场,距井口655m有中部甩车场,单钩提升3辆1.5t固定车箱式矿车,矿车自重0.97t,载重2.7t;提升最大件为液压支架,质量23t,平板车自重2t;绞车提升速度3.6m/s。

3.1.1 按提升串车计算跑车防护装置间距

串车在下放运行中的初始动能:

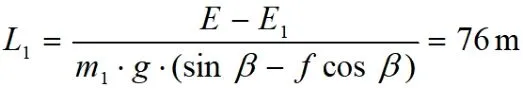

允许最大跑车距离:

式中,m1为串车总质量,11010kg;V为绞车提升速度,3.6m/s;E为跑车防护装置最大吸能量,2.5×106J;g为重力加速度,取9.81m/s2;β为井筒倾角,18°;f为矿车运行阻力系数,取0.015。

3.1.2 按提升液压支架计算跑车防护装置间距

液压支架在下放运行中的初始动能:

允许最大跑车距离:

式中,m2为支架和平板车总质量,25000kg。

以上计算中,均没有考虑跑车防护装置动作所需时间对间距的影响。当按提升串车计算时,两道跑车防护装置间距为76m,井筒全长需要设置17道跑车防护装置;当按提升液压支架计算时,两道跑车防护装置间距为32m,井筒全长需要设置39道跑车防护装置,这为将来的实际生产运行带来困难。

因此,笔者提出以下问题进行探讨:

(1)矿车提升过程中易造成跑车的危险点主要有哪些?

(2)上部、下部平车场和中部甩车场的跑车防护装置设置如何设置?

(3)井筒中跑车防护装置设置间距是否必须按提升支架等最大件要求设置?

3.2 问题研究与探讨

(1)矿车提升过程中跑车事故分为以下四种情况:

情况①:主要是因为由于上部平车场变坡点处阻车器误打开或失效,车场内未连挂钢丝绳的车辆滑入井筒内,造成跑车事故;

情况②:主要是因为车辆由上部平车场进入井筒时,牵引钢丝绳由松弛状态突然绷紧回弹,钩头受到瞬时拉力,此时,钩头未连接好而脱钩,造成跑车。同理,车辆由下部平车场进入井筒起坡点,牵引钢丝绳由松弛突然绷紧也易造成脱钩跑车。特别是运输液压支架等大型设备时更易出现问题。

情况③:当车辆在井筒进、出中部甩车场时,由于车辆需经过甩车道岔,易发生矿车掉道;同时,牵引钢丝绳改变牵引方向也易造成脱钩跑车。

情况④:因为牵引钢丝绳断绳而造成跑车,这种情况发生的概率较情况①、②、③要少。由此可见,在①、②、③情况下更易造成跑车事故,跑车防护装置的设置应充分考虑这三种情况。

通过分析,上部车场、下部车场、中部甩车场均为易发生跑车事故的危险点。

(2)对于上部车场,《煤矿安全规程》第三百八十七条第(五)款“在变坡点下方略大于一列车长度的地点,设置能够防止未连挂的车辆继续往下跑车的挡车栏”,这道挡车栏可以用跑车防护装置代替,实现跑车防护功能。

(3)对于中部和下部车场,《煤矿安全规程解读》(文献[2])中建议“倾斜井巷中布置有中部车场时,安设在各中部车场甩车道岔岔尖以上5~10m处;在下部车场起坡点以上5~15m处;”。出于以下两点考虑:①这两处是跑车易发生地点;②在正常提升过程中,当矿车运行到此处时,跑车防护装置打开,若发生跑车情况,由于此时矿车距离车场距离较短,跑车后的矿车很快进入车场平段,跑车动能较小,不会造成重大损失。

笔者认为,应综合考虑提升“串车”和提升“大件”两种运输情况。首先,对于中部车场,在甩车道岔岔尖以上5~10m处设置一道跑车防护装置,与上一道的间距和与下一道的间距,均要满足即能挡住“串车”又能挡住“大件”的距离要求。假如矿车在这三道跑车防护装置中上部第一道处跑车,则岔尖附近第二道能够挡住跑车,不使其冲入中部车场和下部车场;假如矿车冲入甩车场,由于跑车距离短、动能小,不会造成较大损失;若是沿斜巷冲向下部车场,此时,第三道跑车防护装置可以挡住跑车,保护下部巷道和车场。

同理,对于下部车场,在起坡点上方5~15m处设置最后一道跑车防护装置,其与上一道跑车防护装置的间距,要满足挡住“串车”和“大件”的距离要求。

按照以上原则,某矿副斜井跑车防护装置设置结果为:在井口变坡点下方15m处设置第一道,在655m处中部车场甩车场道岔岔尖以上10m处设置一道,其与上一道跑车防护装置的间距30m,其与下一道跑车防护装置的间距30m;在下部平车场起坡点上方10m处设置最后一道跑车防护装置,其与上一道跑车防护装置的间距30m;井筒内其余各道跑车防护装置间距均为75m,共计19道。布置见图1。

图1 跑车防护装置布置示意图

3.3 结论和建议

通过以上研究和探讨,笔者认为,对于跑车防护装置的设置,在井筒中部,按照“串车”跑车的情况设置为宜;在上部平车场变坡点下方略大于一列车长度的地点设置第一道,既能挡住“串车”又能挡住“大件”;在下部平车场起坡点上方5~15m处设置最后一道,与上一道的间距,要满足挡住“串车”和“大件”的距离要求;对于中部甩车场,在道岔岔尖以上5~10m处设置一道,其与上一道以及下一道的间距,均要满足挡住“串车”和“大件”的距离要求。

按照以上原则设置跑车防护装置,既满足“串车”又满足“大件”运输的安全保障,同时,又不会因间距过小,数量过多,对实际生产操作造成困难。

目前,取得“MA”认证的跑车防护装置吸收最大动能仅为2.5×106J,建议有能力的设备厂商研制开发具有更大吸能能力的新型跑车防护装置。