超燃燃烧室小肋片/气动斜坡结构组合研究

杨 宇, 吴 达, 王应洋, 李旭昌, 张保山,3

(1. 空军工程大学 防空反导学院, 西安 710051; 2. 空军工程大学 装备管理与无人机工程学院, 西安 710051;3. 92095部队, 台州 318050)

0 引 言

小肋片后低动压喷射[1]最初是为解决在最大限度前移上游喷孔的条件下防止隔离道中的火焰前传而设计,后来也被应用到超燃燃烧室的燃料喷注孔前方[2]。通过设置小肋片不同几何参数[3]、不同喷射动压比[4-6],国内外进行了大量冷流实验。与传统的横向喷流相比,小肋片后燃料横向喷注技术具有很多优点:当小肋片高度与喷孔直径比值较大时,其后方射流的穿透深度能得到很大提高,掺混效果也能得到显著改善[7]。小肋片后低动压喷射是较具前景的被动式掺混增强装置,但由于目前数值模拟难于突破化学反应动力学的瓶颈[8],鲜见关于小肋片的热流场试验与数值仿真的报导。

Cox[9]等在1994年提出了气动斜坡的概念,并进行了一系列试验与数值仿真;Jacobsen[10]在研究了九孔气动斜坡流场结构后,提出了结构更简单的四孔气动斜坡;2010年吴海燕等分别对九孔、四孔阵列的气动斜坡进行实验研究与结构数值优化[11-12];北航闫明磊[13]等对乙烯超燃燃烧室四孔阵列气动斜坡/燃气发生器的组合进行了大量冷、热流试验与数值模拟,发现气动斜坡/燃气发生器组合结构使掺混效率由单独气动斜坡喷注器情况下的60%提高到了75%。2012年郭金鑫、王丹等开展了对支板和凹腔结构组合的数值模拟和试验研究[14-15],得到了不同组合位置和支板结构对燃烧室性能的影响规律。近期,吴达、杨文佳等又进行了对悬臂斜坡与凹腔组合结构和肋片与凹腔的组合结构的数值模拟,研究了组合结构的不同组合距离和组合方式对燃烧室性能的影响规律[16-18]。早在1999年,Eklund[19]就已经将气动斜坡与凹腔进行了组合研究。传统支板上的喷孔阵列也隶属于气动斜坡与其它喷注装置组合的概念,因此,考虑将气动斜坡与其它掺混装置的结构组合进行更深入的研究。

在高飞行马赫数条件下,小肋片与气动斜坡等对流场干扰较小的掺混技术将有较大应用优势。小肋片对燃料组分的有效抬升能弥补气动斜坡穿透深度不理想的缺点,气动斜坡较好的近场掺混特性能弥补小肋片对后方射流展向扩散的削弱作用。但同时存在单个或多个小肋片与气动斜坡组合的超声速流场涉及复杂的耦合作用,许多机理性的问题尚待研究,查阅国内外文献目前还未发现对此组合的报导。由于直连式试验时间与经济成本巨大[20-21],通过数值模拟来进行预先设计和机理分析就显得尤为重要。因此,本文将小肋片与气动斜坡进行结构组合数值分析,旨在设计出一种有效增强掺混、提高燃烧效率的燃料喷注方案。

1 模型建立与算例验证

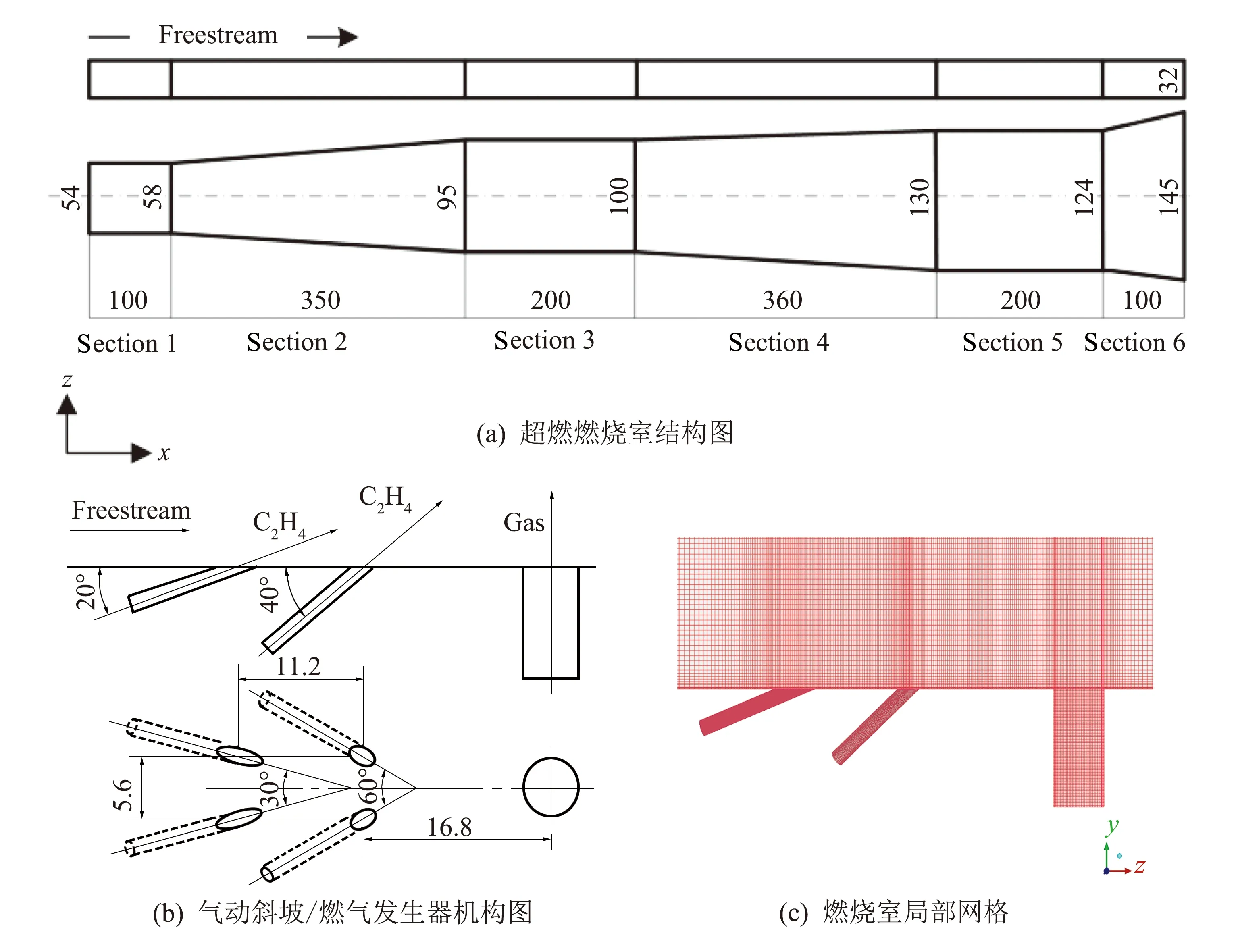

图1 超燃燃烧室结构示意图与局部网格示意图(单位: mm)Fig.1 Sketch of the scramjet combustor and local grids of scramjet combustor model (unit: mm)

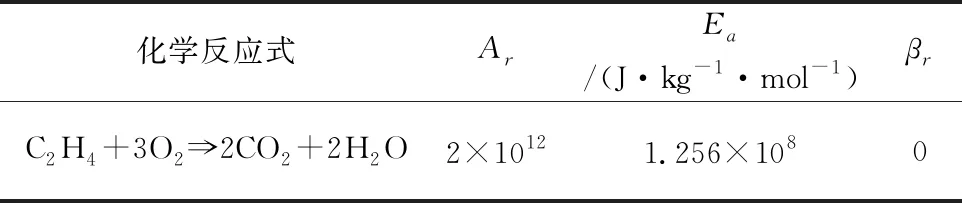

kf=Arexp(-Ea/T)[C2H4]nC2H4[O2]nO2

(1)

其中,Ar为指前因子,Ea为活化能,βr为温度指数,化学反应式及各参数的取值如表1。

表1 乙烯单步总包化学反应参数表Table 1 Chemical reaction parameters of single step package of ethylene

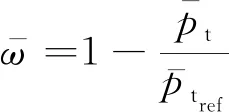

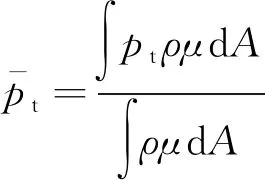

相关参数的定义:

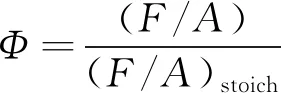

(1) 定义当量比Φ[23]为:

(2)

其中:F/A为燃料与空气质量流率之比,定义流场混合区Ap为当量比Φ≥0.2的区域,可燃混合区Af为当量比0.4≤Φ≤5.5的区域。

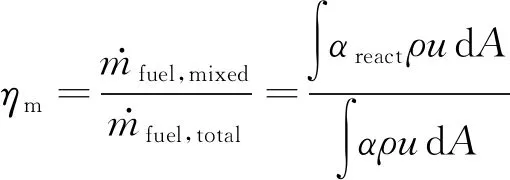

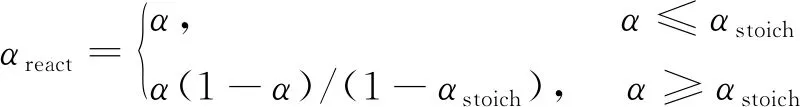

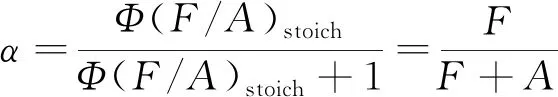

(2) 为定量分析不同喷孔形状的混合效率,定义燃料混合效率ηm[1]:

(3)

(4)

(5)

这里,α是燃料质量分数,αreact是刚好能够发生化学反应时所对应的燃油质量分数,αstoich是达到化学恰当比时(Φ=1)燃料质量分数,对于乙烯αstoich=0.0635。

(3) 定义最大浓度衰减曲线[24]:截面最大浓度值αmax随无量纲化的流向距离变化的曲线,能有效反映燃料最大浓度值的下降速率与燃料掺混的快慢。

(6)

(7)

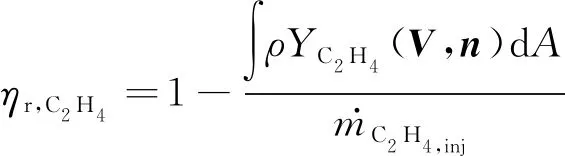

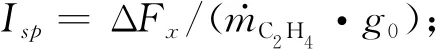

(5) 本文采用Eklund[15]等的燃烧效率的计算方法:

(8)

(9)

式中,g0为重力加速度。

文献[8]指出:由于对超声速燃烧机理认识尚不够成熟,热流场的数值仿真只能模拟出大致趋势。但冷流机理相对简单,冷流场数值模拟较为精确。因此,本文主要对带小肋片/气动斜坡不同组合方式的全构型算例进行冷流研究,补充冷流结果差异明显算例的热流场数值模拟。目前,有化学反应流的数值仿真有三种点火方式:由美国弗吉尼亚大学主要研究的等离子点火器点火、由北航在前者基础上改进的燃气发生器点火、激波诱导点火。与等离子体点火相比,燃气发生器点火结构更为简单、点火稳焰效果更好;其次激波诱导点火对于高马赫数飞行而言也具有较大现实意义[26]。为充分考虑肋片/气动斜坡喷注方式在不同点火条件下的适用性,设置了燃气发生器与激波诱导两种点火方式的化学反应算例。

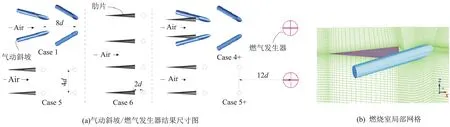

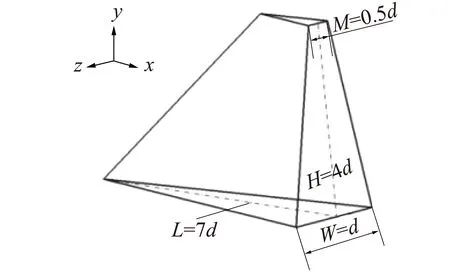

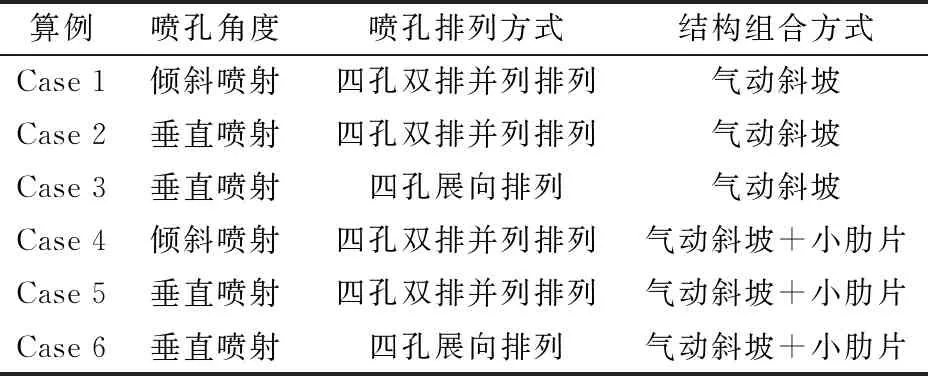

为充分对比不同组合方式流场特性,一共设置了12个算例。图2是小肋片/气动斜坡不同结构组合方式与Case 4局部网格示意图。Case 1为仅带传统气动斜坡的算例,喷射角度与文献[21]中的算例一致,Case 2将Case 1中的喷孔均改为垂直喷射,Case 3将四孔展向排列,垂直喷射。Case 4~Case 6分别为在Case 1~Case 3基础上增设了小肋片,其结构图如图3所示,小肋片与各喷孔阵列最前端的喷孔流向距离保持2d(d=1.4 mm为喷孔直径)。Case 1+~Case 6+分别为在Case 1~Case 6模型后设置了燃气发生器,燃气发生器距离第一排喷孔20d,旨在对燃烧室进行点火与维持火焰稳定。各算例设置方式见表2。各冷流算例来流入口总温1200 K,其余参数条件与文献[21]一致。对于各热流算例,燃气发生器点火的算例为Case 1+与Case 6+,来流总温为1200 K;激波诱导点火的算例不带燃气发生器,算例分别为Case 1与Case 6,来流总温为1800 K。其余参数条件为:来流马赫数Ma=2,总压pt=500 kPa,静压p=108 kPa,气流成分的质量分数αO2=23.2%,αN2=68.8%,αH2O=8%。

图2 小肋片/气动斜坡不同结构组合方式与局部网格示意图Fig.2 Schematic diagram of different structural combinations of small pylon/aerodynamic slopes and local grids

图3 小肋片结构示意图Fig.3 Schematic diagram of small pylon

表2 算例设置方式表Table 2 Example setting mode

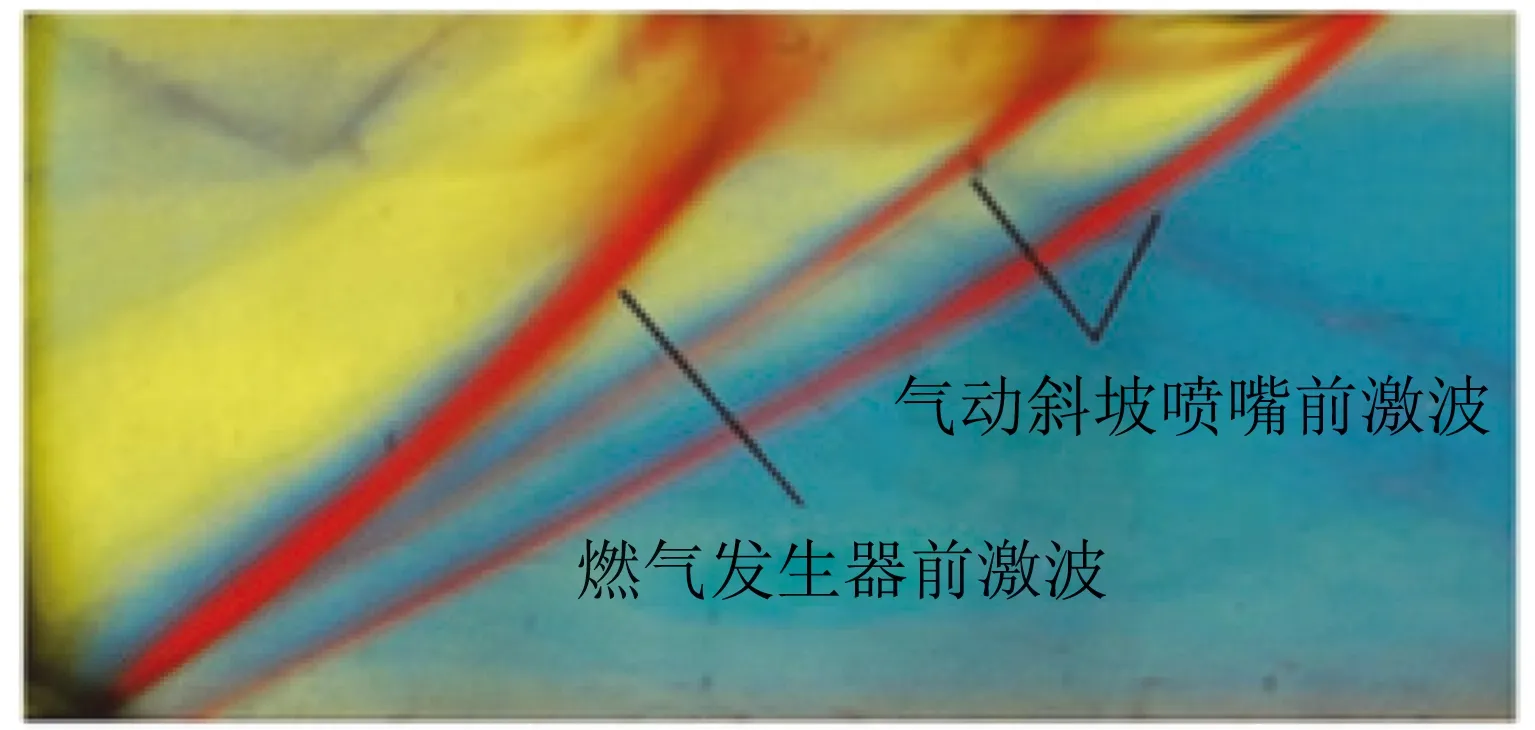

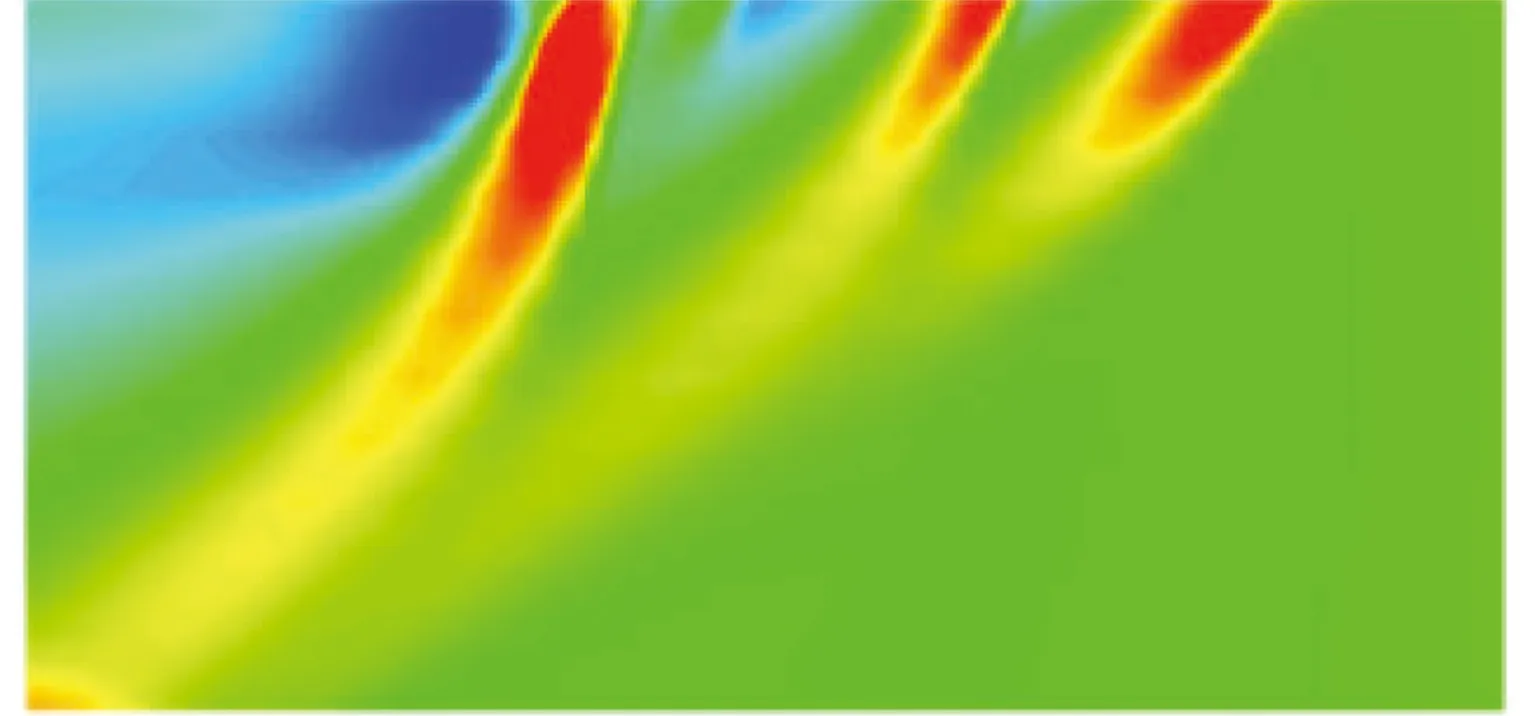

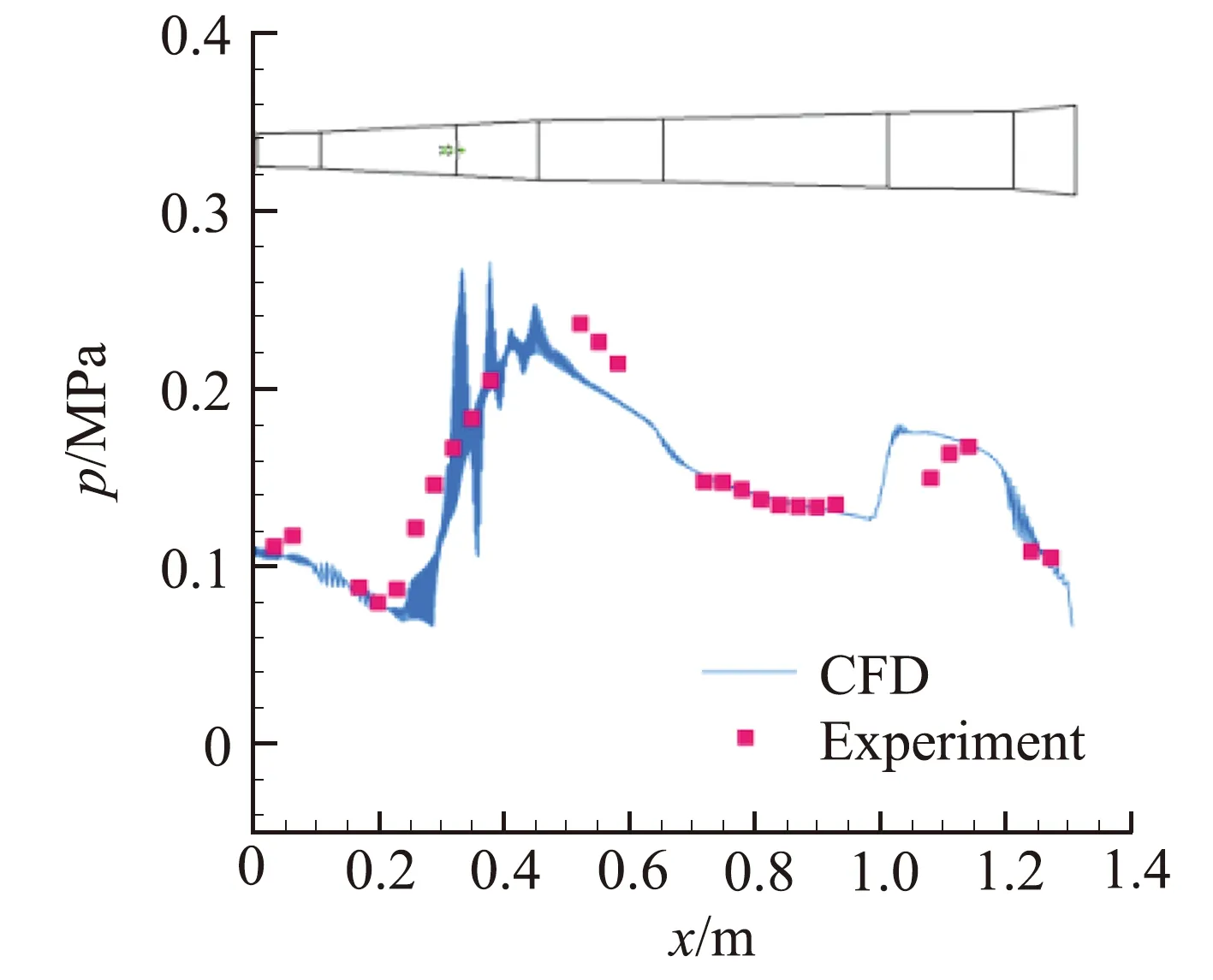

选择文献[21]的试验模型作为气动斜坡验证算例(即算例Case 1+)。图4(a,b)是冷流场试验纹影图与数值模拟压强云图的对比,流场结构一致。图4(c)是数值模拟出的热流场燃烧室上壁面压力值与热流试验值对比。由于来流与气动斜坡之间产生的激波相互交错,从而导致上壁面静压曲线振荡。从图中可以看出数值模拟出的压强曲线与实验值整体吻合较好,说明湍流模型、组分输运模型与化学反应模型选取的合理性。

(a) 试验纹影图

(b) 计算马赫数云图

(c) 上壁面压力计算值曲线与实验值对比

2 小肋片/气动斜坡组合冷流场分析

2.1 不带燃气发生器算例冷流场分析

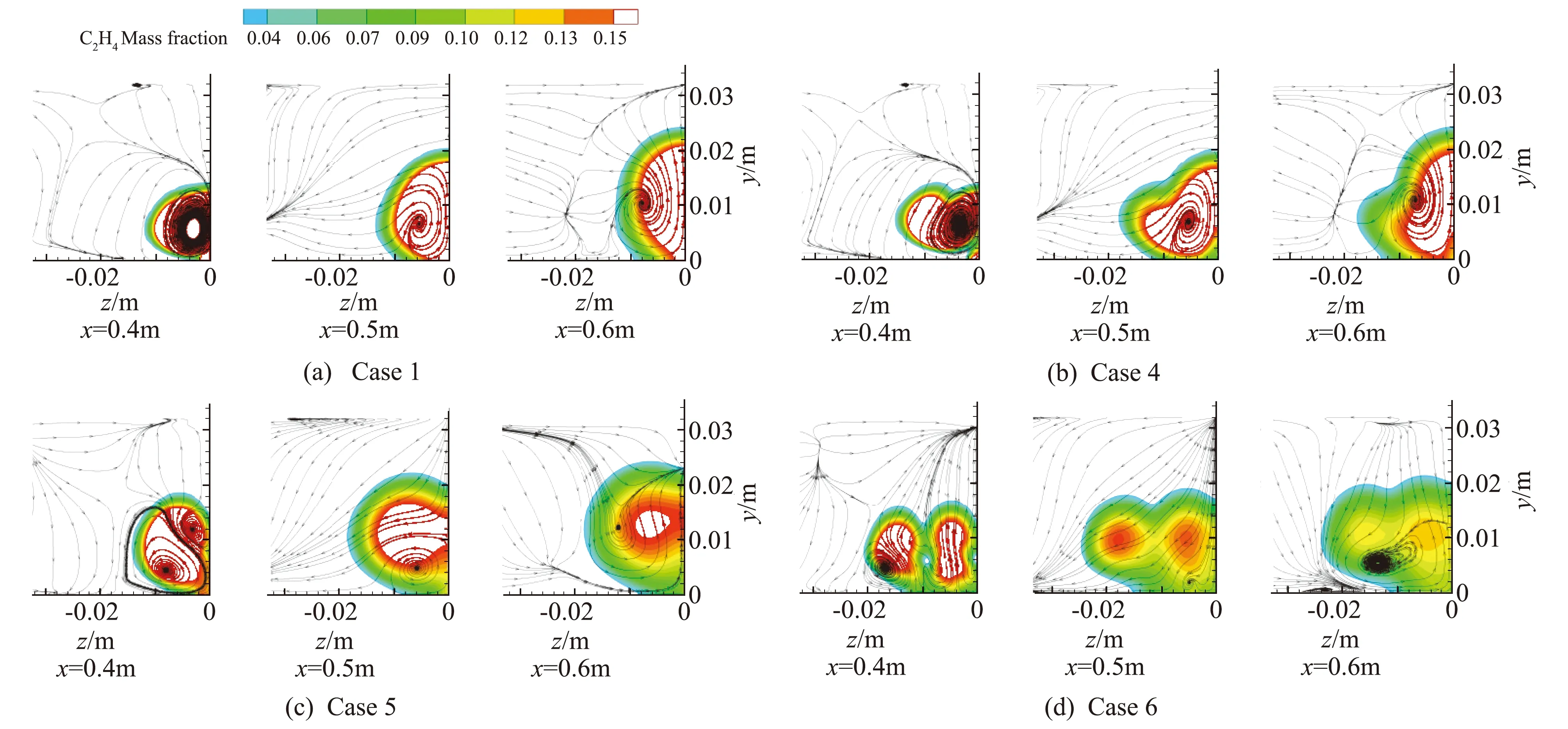

为定性分析不同算例冷流流场特性,图5展示了x=0.4 m、0.5 m、0.6 m截面上组分浓度0.03≤α≤0.15的乙烯组分云图以及流线图(由于结构对称,只显示一半的计算域)。与Case 1相比,Case 4算例中引入了小肋片,乙烯组分在展向上扩展有所改善。与Case 1相比,Case 4中的气动斜坡改为垂直喷射,x=0.6 m截面上,高浓度乙烯组分明显减少,说明垂直喷射带来较好的掺混特性。与Case 5相比,Case 6对喷孔阵列进行了重新设置,乙烯组分展向扩展程度明显改善,切片中心高浓度乙烯组分也明显减少。从流线图还可发现,流向涡中心位置与高浓度组分位置相关,流向涡在展向上的不同位置对燃料组分扩散能力具有重大影响。其次也可以看出,小肋片对气动斜坡的远场穿透深度影响较小。

图5 Case 1、Case 4、Case 5和Case 6状态下,x=0.4, 0.5, 0.6 m截面处的乙烯组分云图与流线图Fig.5 Ethylene component contour and streamline diagram of Case 1, Case 4, Case 5 and Case 6 at x=0.4, 0.5, 0.6 m

2.2 带燃气发生器算例冷流场分析

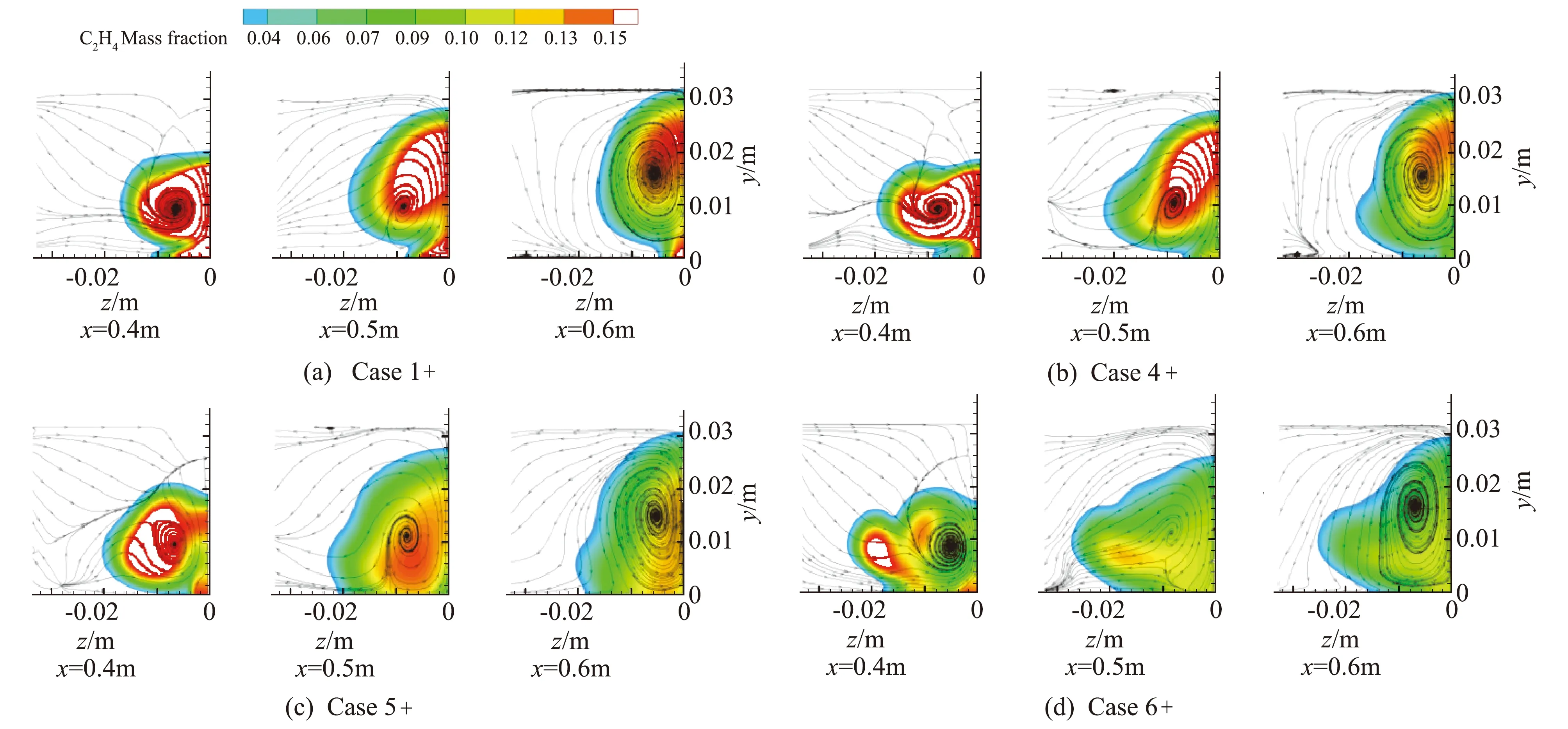

图6是带燃气发生器不同算例在x=0.4 m、0.5 m、0.6 m截面上的流线图与组分浓度0.03≤α≤0.15的乙烯组分云图。从流线图可以看出,各算例远场流向涡发展情况总体差异性并不大。从云图切片容易发现,Case 1+在x=0.6 m截面上还存在组分浓度大于0.15的乙烯组分,其余算例已经不存在浓度大于0.15的乙烯组分。说明小肋片有效促进了燃料组分的扩散。x=0.5 m截面上,与Case 4+相比,Case 5+、Case 6+已经不存在浓度大于0.15的乙烯组分,说明垂直喷射对掺混增强效果明显。x=0.4 m截面上,对比Case 5+、Case 6+,可知Case 6+高浓度乙烯组分区域更小。综上所述,仅定性分析而言,乙烯组分扩散速度:Case 6+> Case 5+> Case 4+> Case 1+,其次Case 6+在展向的扩展宽度较其他算例显著。对比图5与图6可以发现,引入燃气发生器后对应算例的乙烯组分展向与纵向扩展宽度、掺混效果均得到了较大提高。

图6 Case 1+、Case 4+、Case 5+和Case 6+状态下,x=0.4, 0.5, 0.6 m截面处的乙烯组分云图与流线图Fig.6 Ethylene component contour and streamline diagram of Case 1+, Case 4+, Case 5+ and Case 6+ at x=0.4, 0.5, 0.6 m

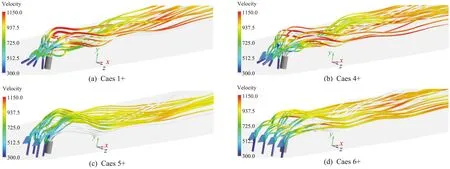

图7是不同算例射流流线图,气动斜坡流线颜色由速度值标定。气动斜坡射流从喷孔喷出后在遇到燃气发生器射流后迅速上扬,上扬一段距离后又产生一定程度下降。从流线颜色可以发现,无小肋片的算例射流流速最快,倾斜喷射射流流速比垂直喷射射流流速快。射流流速越快,燃料组分在流场中的停留时间越短,射流与来流作用程度越弱,可能不利于充分掺混。从Case 5+与Case 6+可看出,由于小肋片与垂直喷射的作用,气动斜坡射流在喷出后,燃料组分得到较快抬升,使得射流流线分布于燃气发生器射流流线之上。燃气发生器上方来流质量流率增大,这将阻碍燃气发生器射流的抬升,这解释了图5中Case 5+与Case 6+靠近壁面的乙烯组分较多的原因。

图7 Case 1+、Case 4+、Case 5+和Case 6+状态下的射流流线图Fig.7 Jet streamline diagrams of Case 1+, Case 4+, Case 5+ and Case 6+

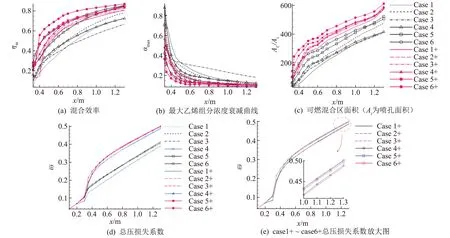

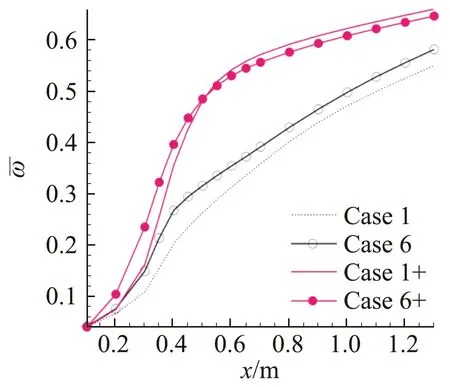

结合图8,混合效率与可燃混合区面积所展现出来的的掺混差异一致。在x=0.4~0.6 m范围内掺混效果:Case 6> Case 5> Case 4、Case 2> Case 3> Case 1,在Case 1的基础上加上小肋片后,Case 4近场掺混效果得到改善,但出口截面上掺混效果几乎一致。Case 2将Case 1中的倾斜喷射改为垂直喷射后,掺混效果得到明显改善。Case 3由于射流分散,穿透深度较低,流道下壁面燃料组分较多,掺混效果较差。从图8(c)得出的结论与以上一致。在工程实际应用中,较好的近场掺混效果有利于迅速点火,对于热流场而言,冷流的远场掺混效果意义不大。从图8(d)来看,Case 1、Case 4总压损失差异小,Case 2、Case 3、Case 5与Case 6总压损失差异小,但Case 2比Case 1总压损失大,说明肋片并不会引入较大总压损失,但能改善掺混性能;垂直喷射能较大的提高掺混性能,但会产生额外的总压损失。在x=1.3 m截面上,Case 6+混合效率最好,但从图8(c)显示来看,不同算例的Af值差距沿程减小。从图8(b)可以看出,掺混效率差异最为明显的是x=0.33~0.7 m这一段。在该距离范围内有效地点火与燃烧是利用掺混优势的保证。引入燃气发生器后,Case 1+~ Case 6+掺混效果均比对应的Case 1~ Case 6好,但总压损失大。综上所述,各算例总压损失差异主要来源于垂直喷射与燃气发生器的引入,有无小肋片对流场总压损失影响不大,但小肋片和燃气发生器均能改善流场掺混特性;其次,气动斜坡喷孔阵列分布方式对流场特性具有较大影响,较好的排列方式应充分利用肋片后的低压区,尽可能地降低总压损失提高近场掺混效率。要评估不同喷注方式的综合性能还应进一步考虑热流场的燃烧效率。

图8 Case 1~Case 6和Case 1+~Case 6+状态下,混合效率、最大乙烯组分浓度衰减、可燃混合区面积和总压损失系数对比曲线Fig.8 Comparison of mixing efficiency, maximum ethylene component concentration attenuation, combustible mixing zone area and total pressure loss coefficient of Case 1 ~ Case 6 and Case 1+~Case 6+

3 小肋片/气动斜坡组合热流场分析

由于热流场仿真的精确性有限,仅对冷流效果差异较大的Case 1与Case 6、Case 1+与Case 6+进行热流场仿真,点火方式分别采用激波诱导点火与燃气发生器点火。本节对仿真结果进行了定性、机理与定量分析。

3.1 不带燃气发生器的热流场分析

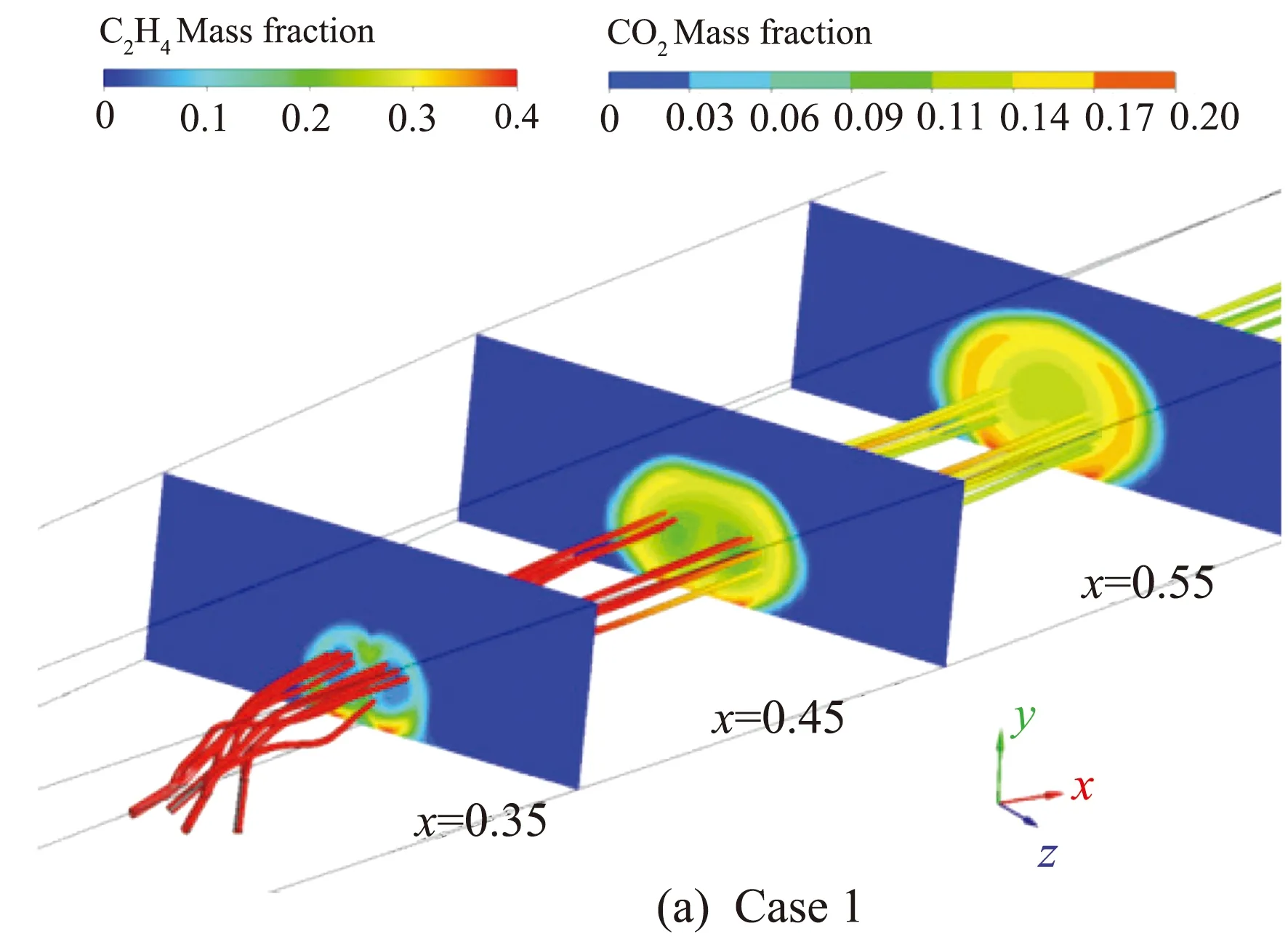

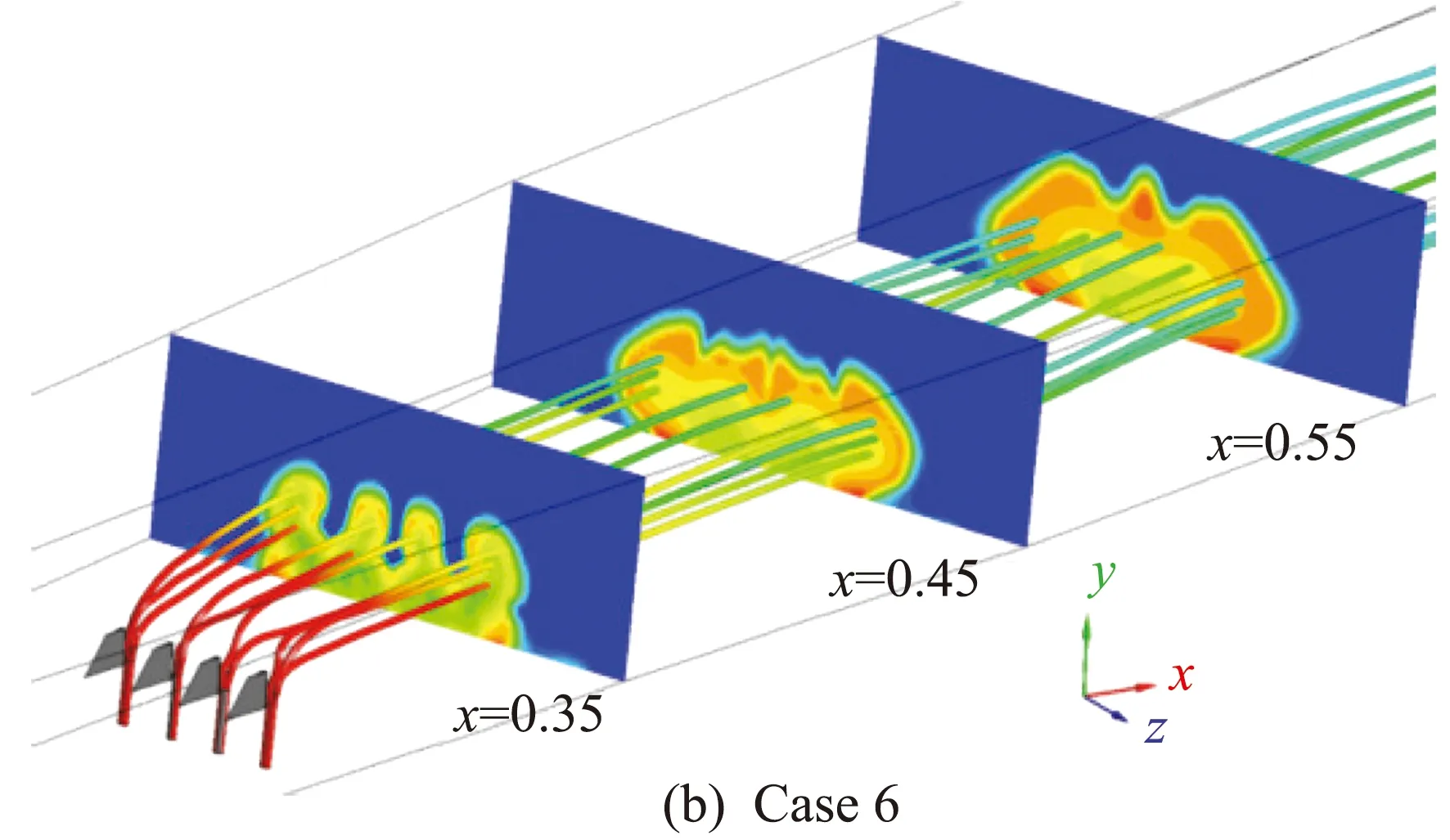

图9是二氧化碳组分云图与射流流线图,流线图颜色由乙烯组分浓度值标定。从射流流线可看出,在x=0.35 m后,Case 1的乙烯组分浓度比Case 6高,说明Case 6乙烯组分扩散较快,并且更快地参与了燃烧。Case 1中流线较为集中,Case 6中流线在流道中分散得更为均匀。从对应截面上的二氧化碳组分可发现,相比于Case 1,Case 6高浓度值区域较大,并且分布得更为均匀,说明Case 6热流场燃烧性能较好。

图9 Case 1和Case 6在x=0.35,0.45,0.55 m截面上的组分云图与射流流线图Fig.9 Carbon dioxide component contour and jet streamline diagram of Case 1 and Case 6 at x=0.35, 0.45, 0.55 m

3.2 带燃气发生器的热流场分析

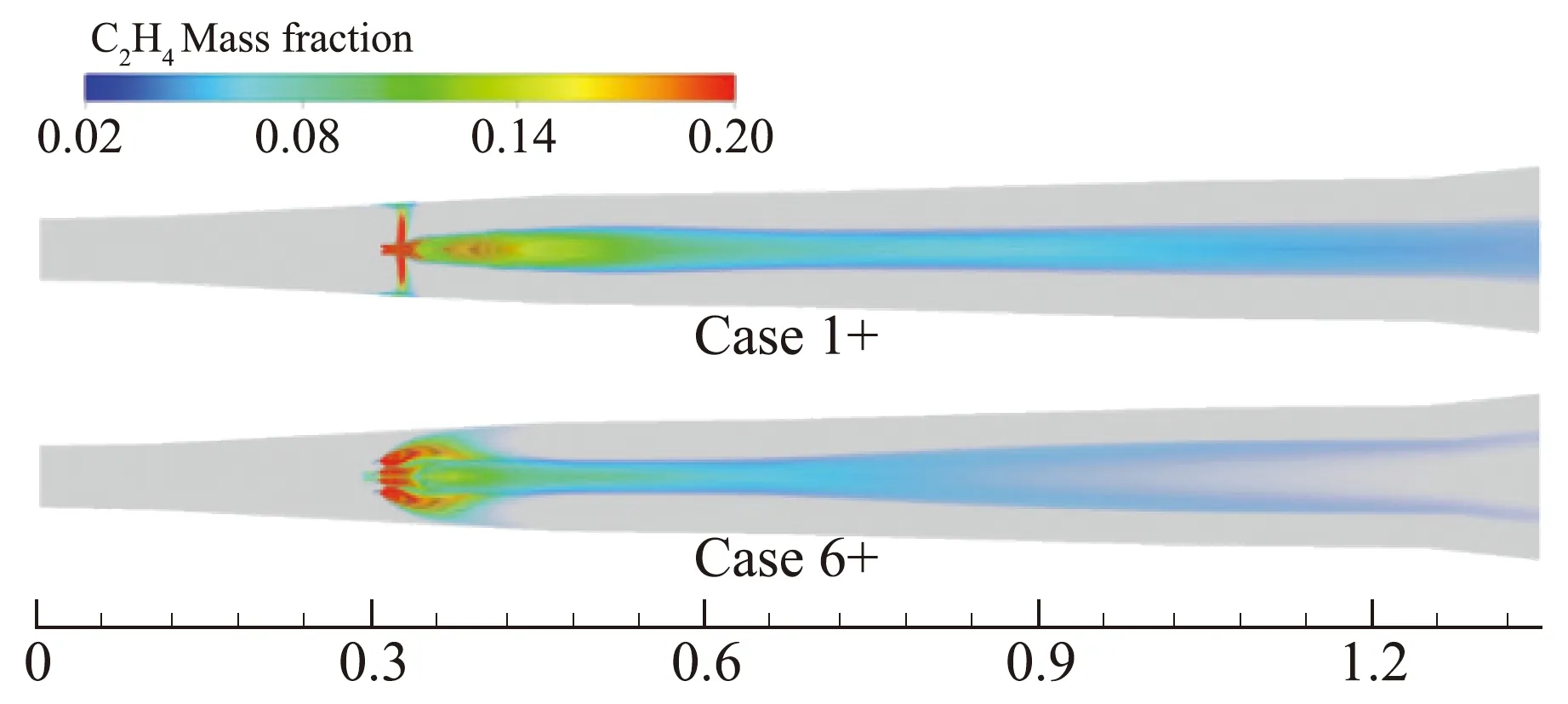

为定性分析带燃气发生器的不同算例热流场差异。图10显示了Case 1+与Case 6+空间乙烯组分云图与下壁面二氧化碳组分云图。对比乙烯组分云图可以发现,射流从气动斜坡喷出后,Case 6+燃料组分得到迅速扩散。在x=0.9 m之后,与Case 1+相比,Case 6+乙烯组分变得更为稀薄,并且在展向上扩散得更为充分。说明Case 6+中具有更多的乙烯组分参与了化学反应,且燃烧室流道得到了充分的利用。从燃烧室下壁面的二氧化碳组分云图可看出,Case 1+中,气动斜坡之前约0.1 m靠近燃烧室侧壁面存在二氧化碳组分,说明火焰产生了前传。Case 6+中火焰前传程度较小,但喷孔阵列后方壁面存在较多二氧化碳组分,说明产生了较大范围的贴壁燃烧。这可能是由于小肋片对燃气发生器的抬升作用产生了负影响。因此在进一步研究中,可考虑在燃气发生器前引入小肋片并重新配置喷孔阵列。

(a) 乙烯组分云图

(b) 下壁面二氧化碳组分云图

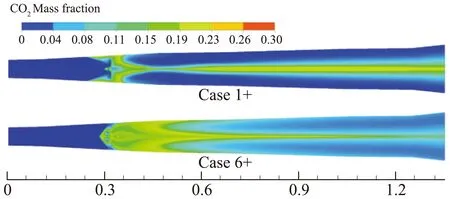

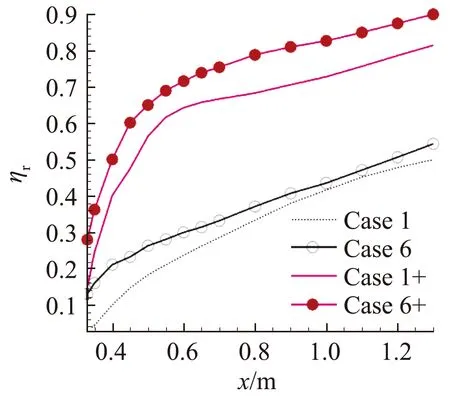

为定量分析不同算例热流场特性,图11显示了Case 1、Case 6、Case 1+与Case 6+热流场的燃烧效率与总压损失曲线。Case 6的近场燃烧效率优势明显,但远场优势不明显。在出口截面相比Case 1,Case 6能提高约5%的燃烧效率,但总压损失并没因此下降。说明喷射方式的优化所提高的燃烧效率所带来的额外总压恢复系数还不能抵消掉由于垂直喷射引入的额外总压损失。这可能是由于燃料喷射当量比较低,Case 6喷射方式掺混优化效果未能充分发挥。从燃烧效率值可以发现,在x=1.3 m截面上,Case 6+的燃烧效率比Case 1+提高了大约9%。这对超燃冲压发动机而言具有重大意义。在x=0.5 m之前,Case 6+的总压损失系数比Case 1+大,但在x=0.5 m之后,Case 6+的总压损失系数比Case 1+小。经过分析发现可能是由于高掺混效率使速度降低导致摩擦损失减小或激波损失减小,提高了总压恢复系数。

(a) 燃烧效率

(b) 总压损失系数

表3给出了不同算例燃烧室出口燃烧效率、比冲量、推力和相对于Case 1的推力增加百分比。相比Case 1而言,在气动斜坡喷嘴阵列前加入小肋片并重新布置喷孔阵列后,燃烧效率得到4.4%的提升,推力增加5.26%。引入燃气发生器后,燃烧效率得到大幅度提升,Case 1+与Case 6+相对于Case 1而言,推力均增加了100%以上,Case 6+比Case 1+燃烧效率提高了8.53%。虽然不同点火方式的算例可比性不强,但可从相同点火方式不同算例间对比看出:小肋片/气动斜坡的组合方式对燃烧效率的提高有较大贡献,而在采用燃气发生器的点火方式中,提高作用更为显著。

表3 各算例出口截面燃烧效率、比冲量、推力和相对Case 1的推力增量Table 3 Combustion efficiency, integrated flow momentum and propulsive force comparison

4 结 论

本文首次将肋片与气动斜坡进行结构组合。着重对了12种组合方式进行了冷流场研究,并对冷流差异较为明显的算例进行了热流场研究。研究发现:

1) 引入小肋片、燃气发生器和改变气动斜坡喷射角度均能提高掺混效率,但前者不会带来明显的总压损失,后两者会产生较大的总压损失;

2) 气动斜坡喷孔阵列分布方式对流场特性具有较大影响,较好的排列方式应充分利用肋片后的低压区,尽可能地降低总压损失提高近场掺混效率;

3) 与单独的气动斜坡喷射相比,多肋片展向组合喷射方式能取得更为理想的掺混效果,并且不会带来较大总压损失;采用燃气发生器点火后,后者能提高约9%的燃烧效率。