Flexsim 在塔机结构件涂装线设计中的应用

朱明 ,林天强 ,杨飞周 ,王哲

(1.中机第一设计研究院有限公司,合肥 230601;2.中铁四局管理研究院,合肥 233022)

1 引言

涂装生产线大都是非标设备,生产线一旦建成就很难再改变。所以,前期设计阶段的工艺布局,物流系统设计就显得尤为重要,决定了涂装生产线的成功与否。最初,不管是设计单位还是工厂的工艺人员都是靠人力计算、反复推敲来确定产线的工艺布局和物流走向,遇到复杂的生产线将十分耗时耗力,还特别容易出错。

近年来,随着科技的进步,设计手段和工具层出不穷,Flexsim 就是一款经典的系统仿真软件,建模快捷、简单且仿真分析能力强大。Flexsim 可以帮助工程师和规划人员在系统的涉及和操作过程中做出明智的决策。使用Flexsim 可以创建真实系统的3D 计算机模型,然后使用比现实系统更短的时间和更少的成本进行研究。使用Flexsim 模拟(在现实中实施之前)的系统,或者在现实中执行操作政策之前对它们进行测试,将避免新系统实施初期可能发生的很多风险。之前通过几个月甚至几年才能摸索出来的经验和优化方式,现在使用Flexsim 几天和几个小时就能获得。

本文中针对笔者单位承担设计的某塔机结构件涂装生产线,通过使用Flexsim 对设计方案进行建模和分析,发现工艺流程中的瓶颈环节,验证和优化了设计的正确性。

2 Flexsim 仿真流程

Flexsim 仿真的基本流程有以下几步【1】:

1)仿真模型规划:对生产线实际调研,完成相关参数的数据采集,然后建立生产线物流模型,确定生产线布局,构建模型布局。

2)仿真模型设计:根据生产线各工序特点,选择所需要的实体对象,从对象库中拖到建模视图中的适当位置。

3)编辑对象参数:定义产品的流出、设置缓存区参数、设置检测设备参数等。

4)仿真模型运行:重置模型、控制速度、运行仿真。

5)仿真模型优化:根据输出的仿真结果,对系统方案进行优化。

6)仿真结果分析:分析仿真结果,根据需要对模型进行修改直至满足工艺要求的生产线。

3 塔机结构件涂装生产线的构成

3.1 塔机结构件涂装线简介

本生产线工序多、工艺复杂,包括抛丸、前处理、电泳、电泳固化、强冷、喷粉、粉末固化、强冷等环节;本生产线采用悬挂积放输送方式,工件的停止、放行通过停止器控制,系统各设备管理要求为可编程自动控制;工件的上挂和下件、抛丸后清理、喷粉、烘干是在工件停止状态下完成的;工件抛丸是在工件连续运行通过抛丸室时进行并完成的;工件前处理喷淋在工件连续运行通过相应室体时进行并完成。在抛丸段前后,设置有积放链平移机构,在处理硅烷前后,设有积放链升降机,依次完成硅烷后的纯水洗、电泳、UF1、UF2,以及部分转接工位。其工艺流程见表1。

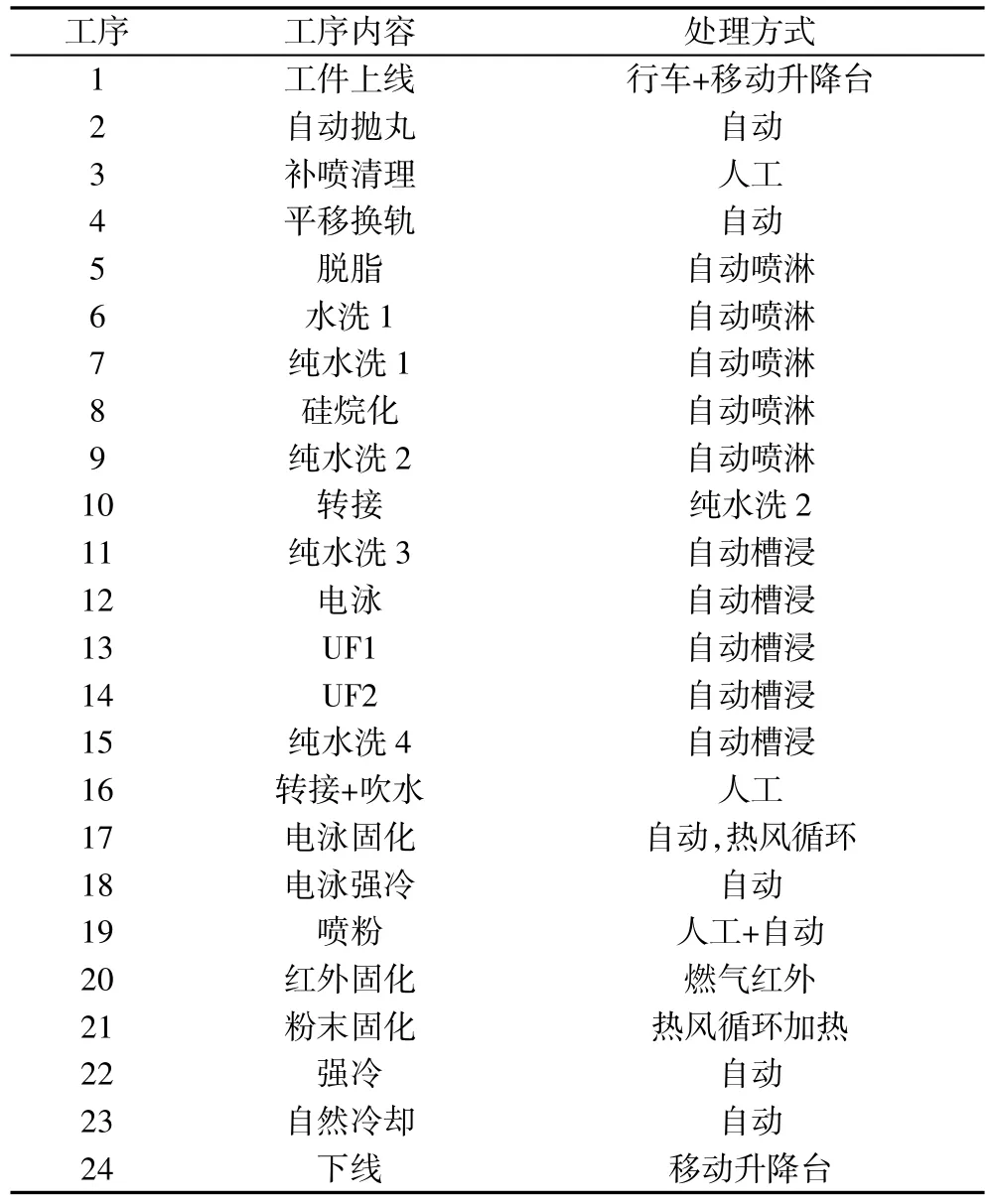

表1 塔机涂装工艺流程表

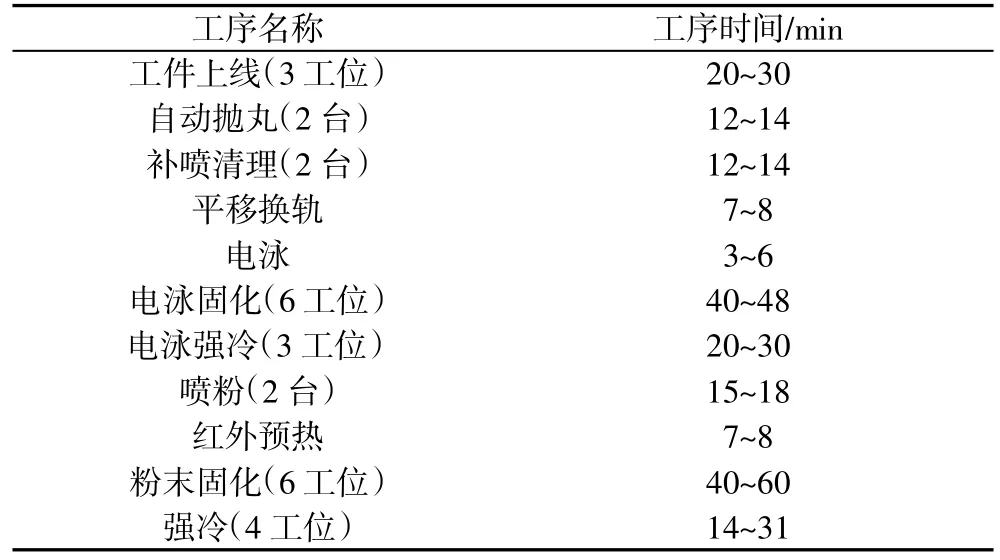

根据工艺时间要求,从脱脂工艺到吹水,时间最长的是电泳,故本案例只取电泳来分析,其余各工位时间很短,均视为缓存,简化后各工序及其加工时间见表2。

表2 各工序加工时间

3.2 仿真模型建立

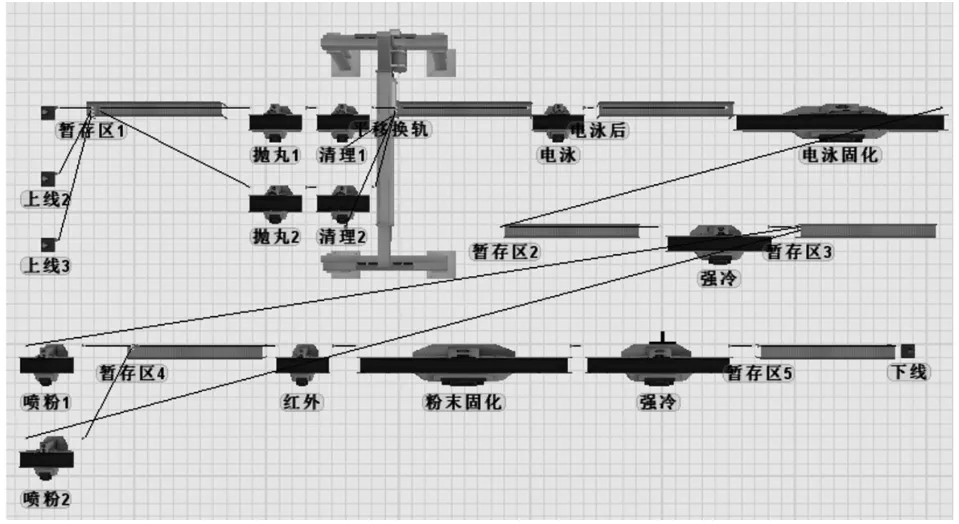

根据各工位实际情况,从Flexsim 实体库中选择发生器模拟上件、处理器模拟各工位操作、传送带模拟缓存区、起重机模拟平移换轨机构、吸收器模拟下件。塔机涂装线建模实体图如图1 所示。

图1 塔机涂装线建模实体图

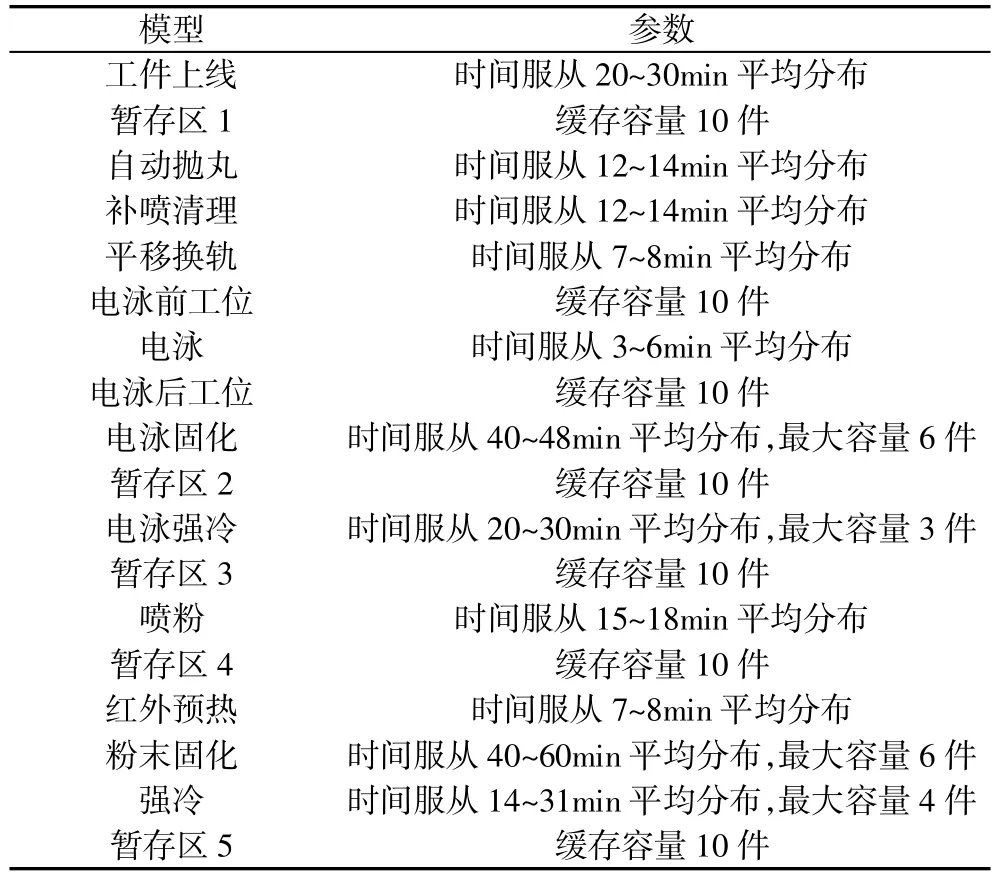

建模完成后,依据工艺要求,模型参数设置见表3。

表3 模型实体设计表

4 仿真与优化

4.1 仿真分析

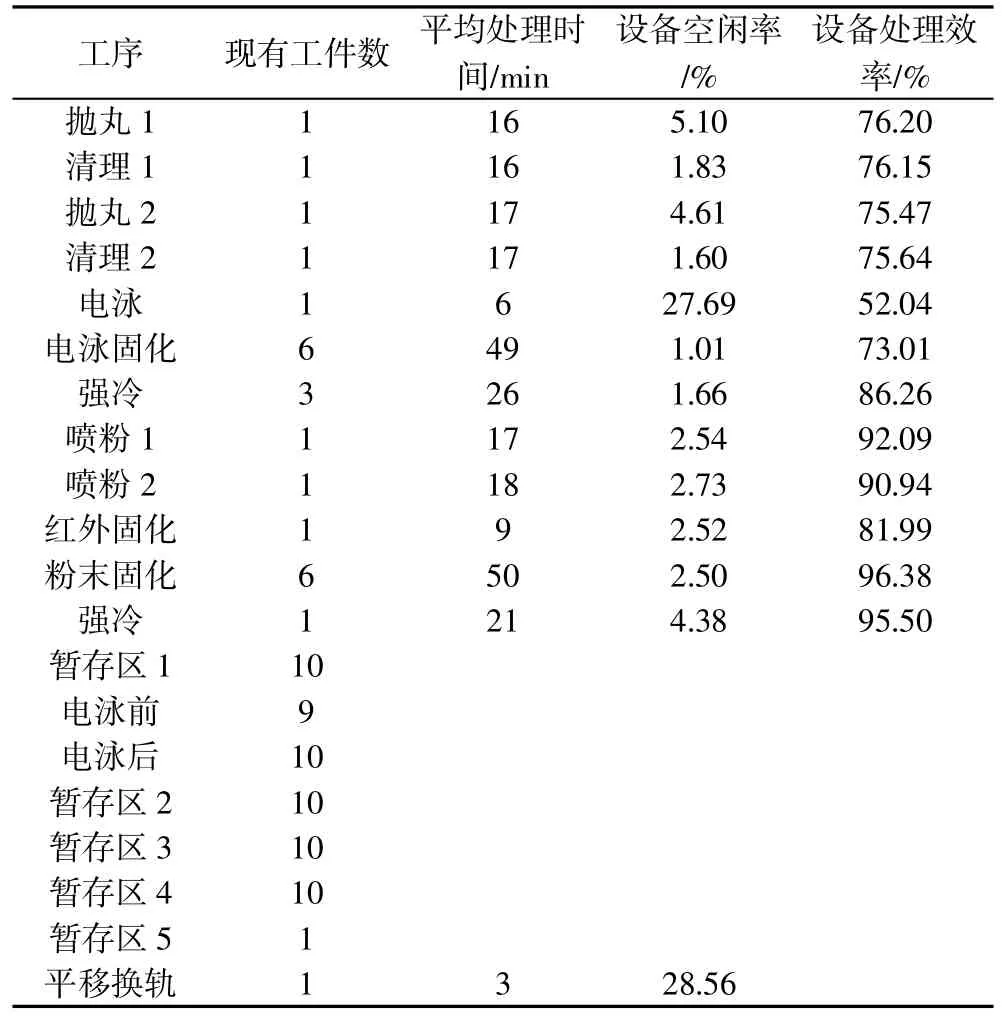

建模完成后,将系统连续运行时间设置为6×24h,模拟该生产线周一~周六连续运转,周日停线检修的状态。运行Flexsim 建立的涂装生产线模型,运行结束后可得到该模型的运行状态见表4。

表4 模型运行状态

从表4 可以得出以下结论:

1)从现有工件数可以看出,所有的缓存区几乎都被占满,说明系统中存在瓶颈;

2)从平均处理时间可以看出,几乎所有的工序时间都超过了设定时间,也说明系统中存在瓶颈;

3)从设备空闲率可以看出,电泳的空闲率最大,说明没有满负荷运转,有能力富余;

4)从设备处理效率可以看出,粉末固化的处理效率最高,几乎满负荷运转,而其他的设备处理效率不平均,说明粉末固化有可能就是系统的瓶颈。

4.2 流程优化

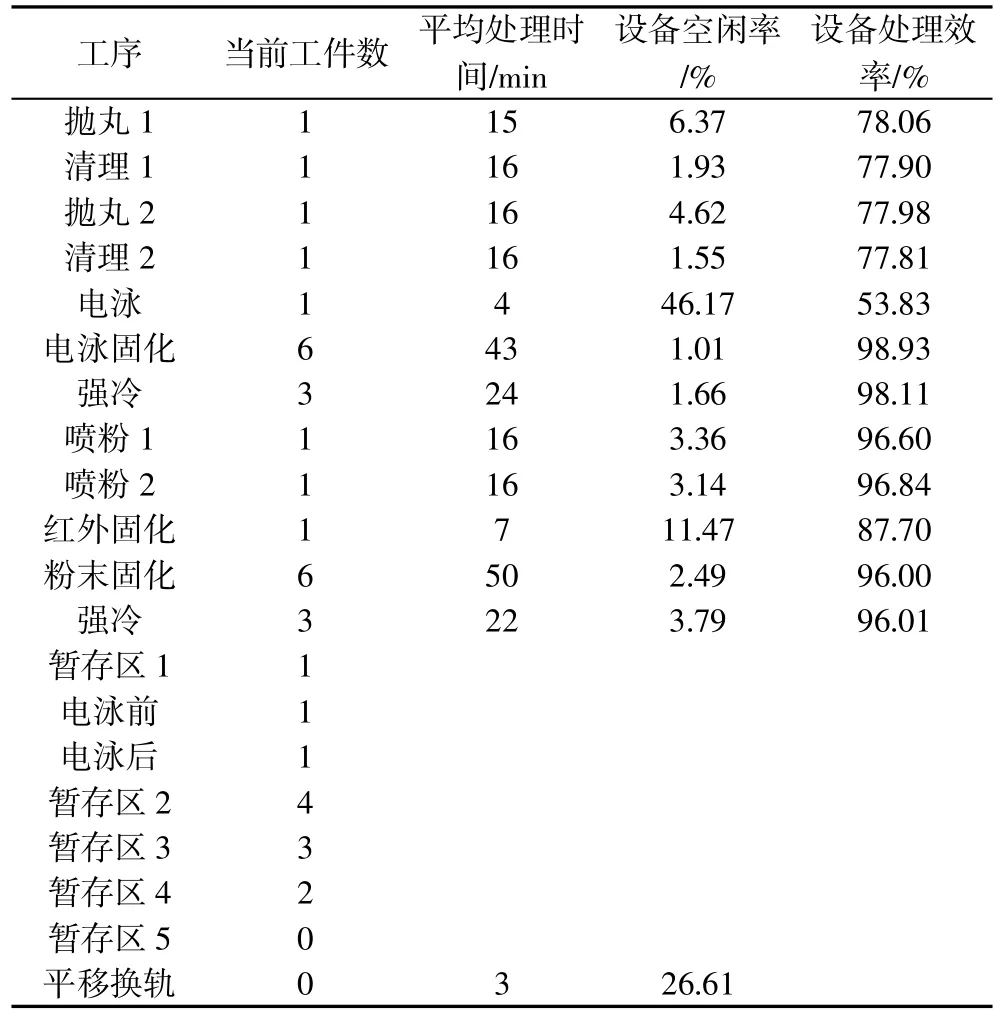

针对之前的仿真结果,提出了针对该系统问题的解决方案,即将系统瓶颈电泳焙干增加1~7 个工位,重新设置模型参数并运行后,得到优化后的运行状态表(见表5)。

从表5 中可以看出:

1)每个缓存区在仿真时间结束后仍然没有装满,显示该系统不存在瓶颈;

表5 优化后的运行状态

2)每个工序的平均处理时间比优化之前均有提升,说明系统在优化后得到了整体改善;

3)电泳的设备空闲率仍然最高,说明该工序的能力富余比较大;

4)有一半以上的设备处理效率达到了95%以上,说明系统的运转效率很高。

5 结语

本文以某塔机涂装生产线为例,运用Flexsim 仿真软件进行建模对其工艺设计进行验证,并成功找出系统的瓶颈,且提出了有效的改善方案,改善后系统运行效率大大提高。Flexsim仿真软件对以人工计算为主要设计方法的工艺设计是一个很好的补充,其仿真结果可以帮助设计人员更好地规划和设计涂装生产线。