既有跨河公路桥上新建高架桥的基础施工

祝新顺,卓鑫

(中交二公局第一工程公司,浙江 温岭 317500)

1 引言

随着我国道路交通建设的快速发展,新建桥梁施工中经常会遇到与既有公路、铁路、桥梁等线路交叉重合的情况发生,在建设过程中,既有线路相对压缩了新建桥梁的施工场地与空间,增加了施工的困难【1】。如何在有限空间内完成新建桥梁的建设,并保证施工质量,也是桥梁建设发展亟待解决的问题。

本文针对新建桥梁与既有跨河公路桥线路重合的问题,以跨金清港新建高架为例,对上跨既有跨河麻车大桥的基础施工工艺予以介绍,为类似工程提供参考【2~5】。

2 工程概况

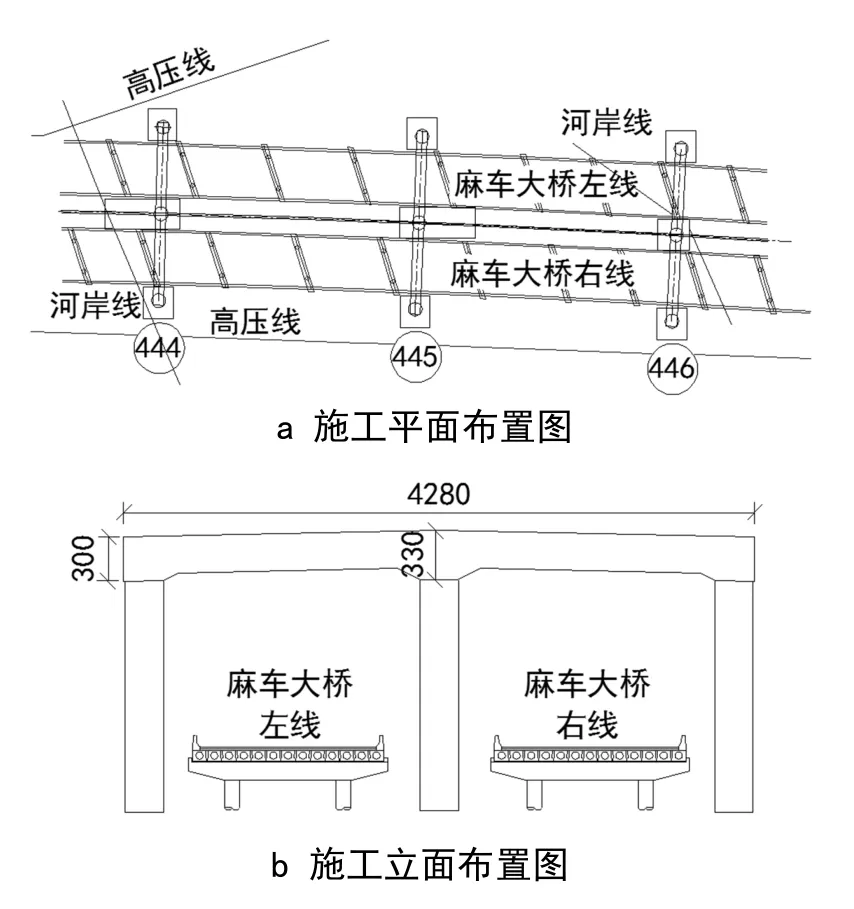

跨金清港河段新建高架桥与原有麻车大桥线路重合,其中444#~446#墩为水中墩,整体桥型与金清港河道呈70°夹角,交叉处径向河道宽度83~93m,桥墩处最大水深约为6m,河段航道等级为Ⅶ级,且需保持通航,大型浮吊船只无法进入施工区域。桥侧有高压输电电线,与444#墩距离较近,限制了施工空间。施工现场空间布置如图1 所示。

3 工程难点分析

在新建高架桥施工过程中存在以下重点及难点:

图1 施工现场空间布置图

1)金清港航道有通航要求,桥墩距离航道近,桥型与河道斜交,桥梁施工受既有麻车大桥、通航船只以及高压电线线路的影响,施工场地有限,空间限制大;

2)基础桥墩采用直径为3.2m 灌注桩,桩长在65~83m,最大成孔深度约为88m,采用冲击成孔工艺施工时需验算对既有桥梁的影响;

3)钢筋笼最大质量约为50t,质量大,分节较多,对接接头多,现场吊装应合理设计,并在制作与施工阶段严格控制钢筋笼变形;

4)桥址处地质条件复杂,岩层标高变化大,强度高。

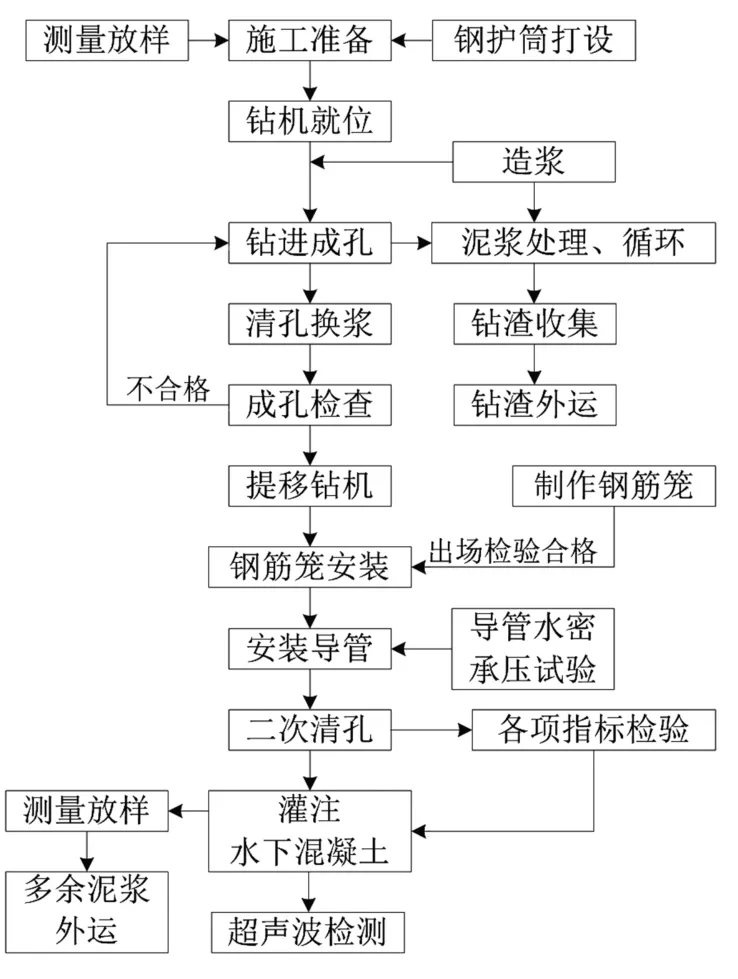

4 施工工艺流程

在高架桥基础钻孔灌注桩施工过程中,涉及钢护筒、钢筋笼等大质量体吊装。因施工现场无法使用浮吊,采用有限元软件验算,现有麻车大桥的承载力也无法满足大型机械吊装的要求,特设计“钢平台+起重支架”进行桥梁吊装施工。采用DZJ-300 式沉桩锤打设钢护筒,CK-16 冲击钻配合PHP 循环护壁泥浆采用气举反循环法成孔、清孔,钢筋笼在后场按照“长线法”预制为标准节段,在现场安装时接长,水下混凝土采用直径为0.3m 的导管灌注。整体施工工艺流程如图2 所示。

5 施工阶段关键工艺

5.1 吊装施工控制

图2 灌注桩工艺流程图

由于施工场地限制无法采用大型浮吊,且原有麻车大桥无法提供足够的承载力以满足大型机械进行吊装作业。故选用一种“钢平台+起重支架”的吊装工艺。这一工艺在桩基施工过程中,将钻孔平台设置于桩位处,桩基四周的4 根钢管桩延伸加高后,在桩顶安装布置起重支架作为施工阶段的起重吊装设备。“钢平台+起重支架”示意图如图3 所示。这一方案不影响金清港航道通航,解决了钻孔平台施工时料斗高度问题,也减少了施工过程对麻车大桥的影响。

图3 “钢平台+起重支架”示意图

5.2 钢护筒施工控制

钢护筒采用20mm 后钢板,并按标准节段长度6m 加工,采用平板车运输至现场后拼装,拼装钢护筒最大长度达24m,质量达43t。现场对接施工时在四周设8 块15cm×30cm、厚12mm 的钢板加强。采用导向架引导钢护筒下沉,导向架的安置可以保证钢管桩下沉时的垂直度,使得钢管桩下沉位置准确,接长焊接精度高。导向架设置2 层,一层位于顶层平台上,一层位于底层平台上,导向架采用型钢加工成井字形,其内口尺寸比钢护筒外径大6~10cm,导向架框架四角焊接型钢,并安装千斤顶,通过千斤顶实现钢护筒平面位置微调。在麻车大桥上布置50t 履带吊进行钢护筒节段的吊装。50t 履带吊起吊钢护筒并放入导向架、调整好平面位置后,吊起第二节护筒焊接接长,使钢护筒依靠自重下沉至河床,之后采用沉桩锤刚接于钢护筒顶端,采用履带吊辅助纠偏,施打钢护筒直至设计标高,若未至设计标高,则继续按以上方法接高钢护筒,直至施打到准确位置。

5.3 钻孔过程控制

采用CK-16 型冲击钻进行桩基钻孔。钻孔过程中,泥浆制备在钢护筒内进行,钻孔施工前首先在钢护筒内直接投入黏土,用冲击锤以小冲程反复冲击造浆。淤泥层采用小冲程钻进,当钻到护筒底口时,减缓钻进速度,必要时适当回填,反复冲击,保证护筒底角处孔壁完整。在通过岩层时,遇表面不平整,先投入黏土、小片石,将表面垫平,再用钻锥进行冲击钻进,以防止发生斜孔、坍孔事故。钻孔过程中采用正、反循环交替或同步的方法清孔,在覆盖层内,采用正循环清孔,在孔口将泥浆抽至桥面,经泥浆池调浆后再抽回。当进行至岩层时,对颗粒状物采用反循环法出渣,制作φ180mm 钢管,每节9m,将空压机气管接在管底部,连接处设三通,通过空压机送气将孔底沉渣抽至设置于桥墩侧面的渣箱和泥浆箱,形成泥浆循环线路,经电动筛过滤后再回到孔内,对泥浆浓度的调配仍采用正循环法。

5.4 泥浆控制

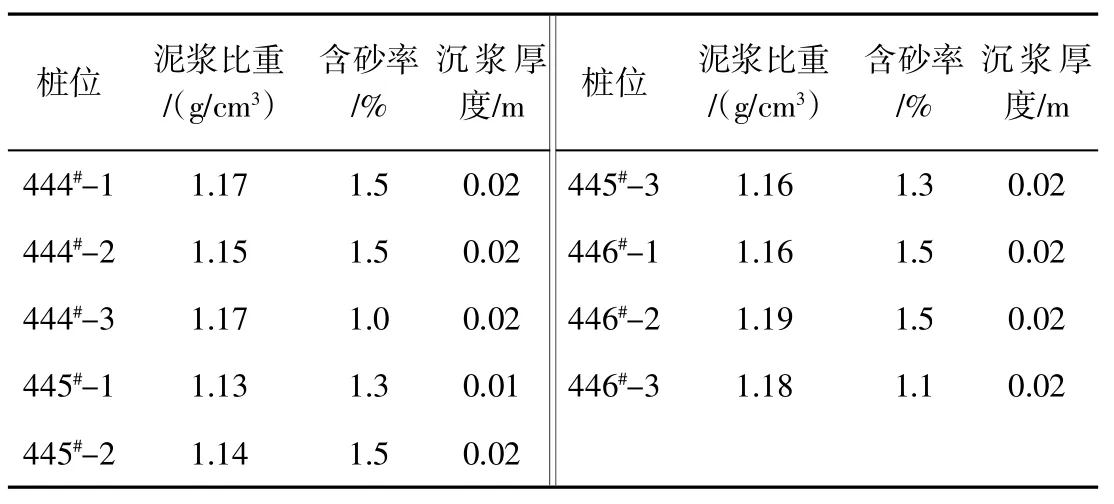

泥浆是钻孔施工的重点,对覆盖层地段尤为重要。PHP 泥浆具有不分散、低固相、高黏度的优点,对护壁、携砂排土、切土润滑、冷却钻头等有促进作用,因此,施工中采用这一工艺进行泥浆作业。选用不同产地的膨润土和不同比例的水、膨润土、碱、PHP 等进行试配,确定泥浆的最优配合比,施工中以此作为指标对泥浆性能进行定期检测。造浆过程中,在桩位边麻车大桥上放置1 个泥浆箱作为中转,桩位孔口处设置1 个浮箱,浮箱与钢护筒联通设置,浮箱内安装泥浆泵。由岸上泥浆池向孔内进行补浆,冲孔过程中出渣在中转区完成,通过浮箱内泥浆泵将浆液抽至泥沙分离器,钻渣遗留在渣箱内进行清理转运,泥浆回流至泥浆箱,再通过管道回流至孔内。这一过程能保证造浆质量,使其一直满足使用性能指标。现场施工过程中,泥浆控制指标如表1 所示。终孔后采用纯碱、羟甲基纤维(2kg、1kg,用水调配)加入孔内,循环 24h,增加泥浆浮力,减慢沉淀速度。

表1 泥浆控制指标

5.5 钢筋笼制作与吊装控制

钢筋笼为后场预制完成,采用“长线法”制作,提前按要求预制好支架便于钢筋笼成型,钢筋笼标准节段长9m,主筋采用机械连接,在现场安装时接长。钢筋笼制作过程中,在1 根通长钢筋上做好标记,便于现场下放时钢筋笼对位。现场钢筋笼采用50t 履带吊配合起重支架进行吊装,起重支架吊装钢筋笼顶端,履带吊挂住底部,使钢筋笼垂直,解开下吊钩,进行钢筋笼的下放。下放采用平台支架法,在钢平台顶上安装孔口钢筋笼专用平台支架,其在4 个角点和4 条边共设置8 根挑梁,分节安装钢筋笼。骨架吊正后检查确认吊点垂线、桩轴线、骨架中轴线吻合后,由操作人员扶持缓慢下放,防止骨架碰撞孔壁造成塌孔。利用8 根挑梁控制固定分节钢筋笼,以进行钢筋笼的接长。

5.6 混凝土灌注控制

桩基混凝土灌注应连续、快速、一气呵成。跨金清港新建高架桥最长桩基长度为83m,据此计算首封混凝土量为16.1m3。桩基封底采用2.5m×2.5m×2.8m 大料斗,双吊车作业,在侧面桥面上安装2 个溜槽,一端接到罐车出料口,另一端接到料斗中心位置,两端高差约1.5m,溜槽安装在X 型支撑上,并能快速安拆溜槽。先用1 台罐车将料斗里料加满,再准备2台15m3罐车,罐车经溜槽向料斗里输送混凝土,保证混凝土不间断输送。首批混凝土封底成功后,连续灌注,当埋深超过6m 后及时拆除一节导管。在整个浇筑过程中,及时量测导管埋深、拆除导管,控制导管埋深,导管在混凝土中的埋深控制在2~6m。埋深大时,应及时拆除导管,保证导管有足够的安全埋管深度。墩身钢筋笼需伸入桩基2m,混凝土顶面比设计桩顶标高低0.5m 控制。浇筑完成后,继续冲洗顶面浓浆,人工清理超浇混凝土,用吊桶转出,直至设计桩顶面以下1.6~1.7m。

在桩基混凝土浇筑前进行2 次清孔,以确保混凝土浇筑质量。钻孔结束后进行第一次清孔,采用气举反循环法,即通过循环泥浆清洗钢护筒内壁,并清除孔底的钻渣与泥沙。在钢筋笼下放完毕,导管安装到位后,进行孔底沉渣检测,若沉渣厚度不满足设计要求时,采用气举反循环二次清孔,以确保护壁效果,保证混凝土灌注质量。

6 结语

1)对既有麻车大桥上新建高架桥的吊装进行合理设计与布置,提出了新的吊装解决方案,使施工作业空间得以合理利用,并提高了吊装过程的可靠性,对既有线路的影响也可降到最低。

2)利用原有跨河桥梁,设置中转泥箱,提高了新建高架桥梁基础的护壁质量,为桩基混凝土灌注提供了良好基础,在实际工程中成功应用。桥梁基础单桩施工时间控制在61d 内,最短桩基施工时间仅为31d。