双进汽式汽轮机蒸汽管道布置研究

高东林,王丽祥,姜德强,杜 江

(航天长征化学工程股份有限公司,北京 101111)

汽轮机也称蒸汽透平发动机,是一种将蒸汽的能量转换为机械功的旋转式蒸汽动力装置,主要作为发电用的原动机,也可直接驱动各种泵、风机、压缩机和船舶螺旋桨等,还可以利用汽轮机的排汽或中间抽汽来满足生产和生活上的供热需要。近年来,随着装备技术的不断进步,高压汽轮机的应用逐渐增多,因此,让汽轮机具备良好运行状态的方式已越来越多地引起业主、设计院及设备厂家的高度重视[1,2]。在石油化工行业中,汽轮机是作为空分装置为化工生产提供气源的重要设备之一,其安全稳定的运行则显得尤为重要,而在实际应用中,汽轮机“一拖二”的配置型式较为常见,即由一台双出轴汽轮机分别驱动空压机和增压机,进汽压力可达9.8MPa(g),温度约为540 ℃。由于汽轮机在高温高压的环境中工作,当与其相连接的管道受热膨胀时,将会对连接的汽轮机管口处产生作用力。管道作用于转动机器的荷载过大时,将造成转动轴的不对中、转子与定子之间的间隙发生改变,进而引起机器的磨损和振动,便会对机器的正常运行产生不利的影响,因此,必须对管道作用于汽轮机的荷载加以限制。

在空分装置中,进汽管线为高压过热蒸汽,温度在500~540 ℃之间。计算工况分为操作和安装两种,但不同的项目会有不同的工况要求,如暖管、暖机等。NEMA SM23[3]标准的允许受力限制非常严格,正常计算系数为1.5,与制造商协商确认后可放大到2。目前,汽轮机进汽方式在项目中应用过双进汽和单进汽两种,两种不同进汽方式所采用的管道布置原理基本相同,但在管道布置上不尽相同。本文将对双进汽式汽轮机的管道布置进行研究,讨论管道走向及支架设置,并通过CAESARⅡ[4]软件建立汽轮机进口管道模型,管口受力情况将采用NEMA SM23标准进行校核。

1 理论分析

1.1 汽轮机管道布置及应力分析的难点

由于汽轮机管道的重要性及其较为苛刻的高温高压的操作条件,管口受力要求又非常严格,因此,汽轮机管道的布置及受力分析也较为困难。其难点主要包括以下几个方面。

(1)管道直径一般较大,再加上保温隔热层的厚度,管道在布置中所要求的空间就比较大,但由于汽轮机机组的土建结构特性,其机组基础及用于支撑的混凝土立柱也比较大,留下的管道布置空间非常有限,因此,要求在有限的空间内要完成管道的合理布置、给出支架生根位置及所能实现的支架形式,并同时对热应力有一定的消除措施,便可知管道布置的难度相当大。

(2)由于操作压力较大,选材上一般采用壁厚较厚的管道,由此管道自身重力远大于一般管道,且其自身柔性降低,这对于汽轮机管口的受力要求又提出了较大的挑战。

(3)汽轮机管道的操作温度很高,高温所产生的热位移较大,这对管道布置、支吊架形式的选择和支吊点的选取提出了较高要求,即既要使支吊架对管道有支撑作用,并限制一定热位移方向,同时也不能破坏管道自身对热位移的吸收。

1.2 汽轮机管道应力分析的解决方法

基于以上分析的难点所在,对于汽轮机管道布置来说,可以从以下几个角度来解决。

(1)改变管道走向,在所能实现的有限空间内,增加管道柔性,使管道自身具有一定吸收热应力的能力。

(2)汽轮机管口附近的几组支吊架应采用弹簧支吊架,以减小因垂直管道的热膨胀引起的管口热态作用力,同时减小摩擦力的影响。

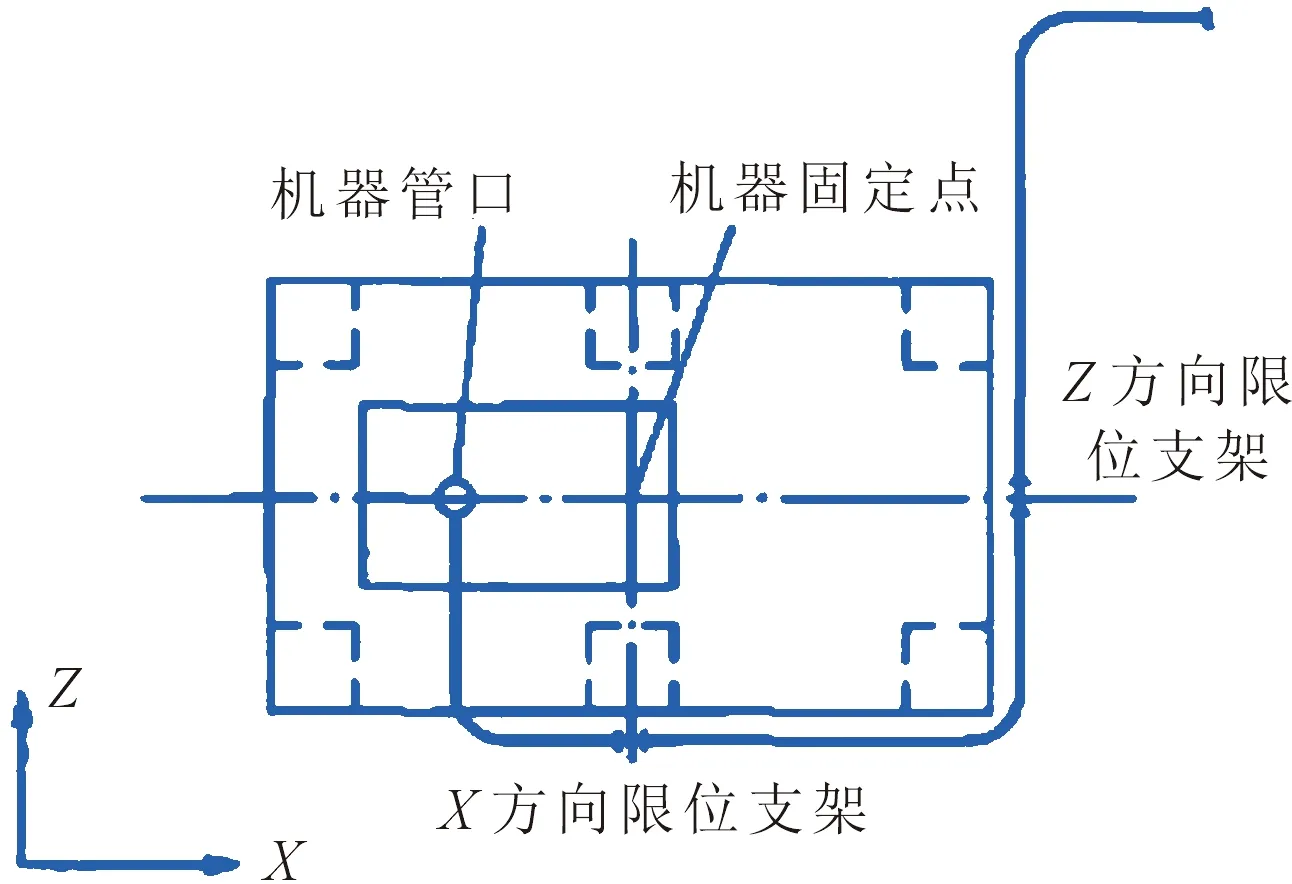

(3)宜在管道与机器固定点处坐标轴的交点位置附近设置限位支架,从而使机器管口的热膨胀与管道热膨胀基本相当,减小管道对机器管口的作用力[5-7]。

图1 汽轮机管道支架设置

(4)如果调整支撑位置及形式和改变管道走向后,汽轮机受力仍难以满足要求时,可考虑在汽轮机出口的竖直管道上使用金属波纹膨胀节,但其制造要求极高,且成本高。

2 汽轮机管道布置研究

本文以双进汽式汽轮机为研究对象,对管道布置进行研究。汽轮机布置图及进出管口热位移一般由厂家给出。

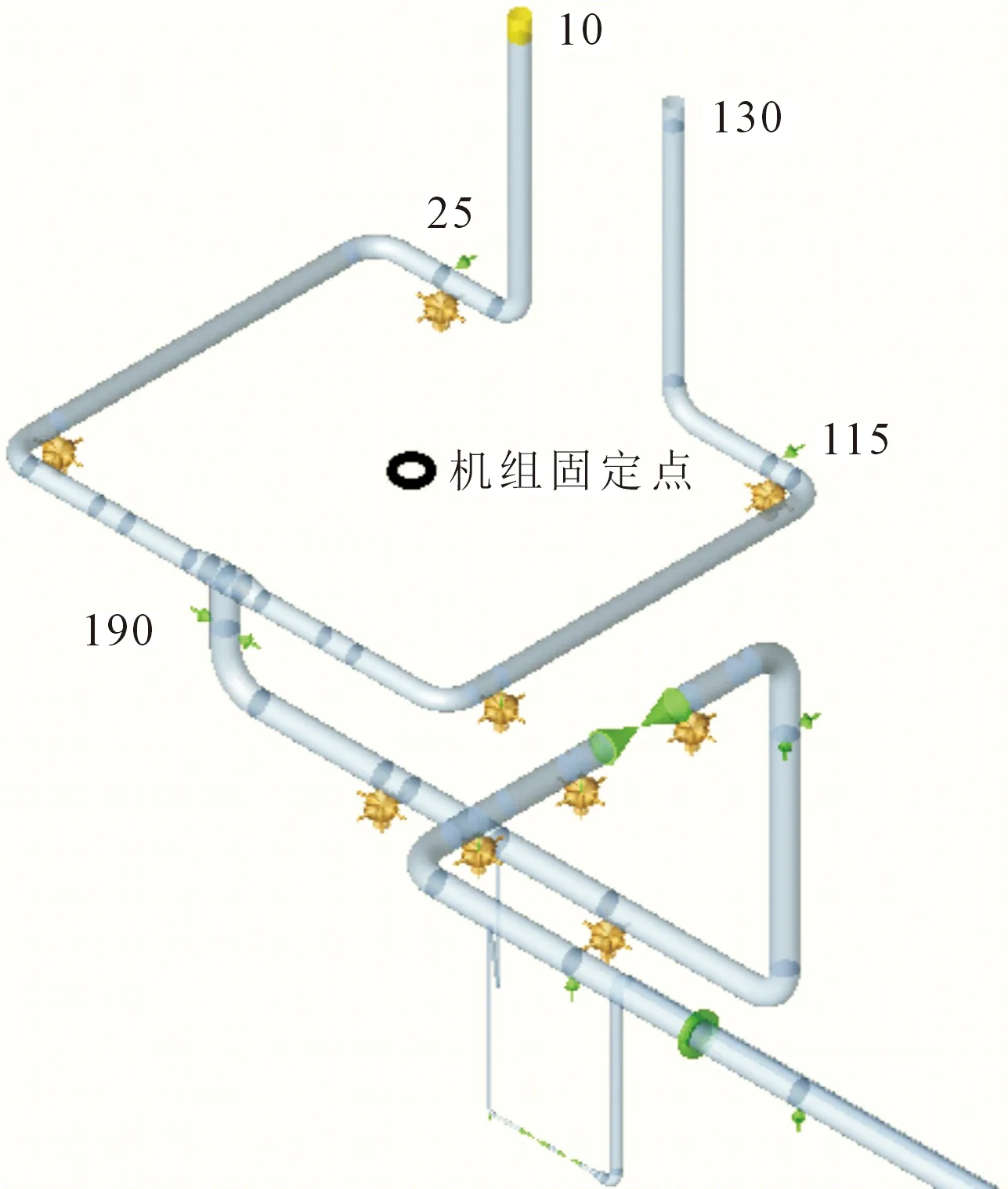

汽轮机双进汽口管道布置见图2,汽轮机进汽管道从界区引进压缩机二楼厂房,经过阀门后向下行进,在穿楼板处设置止推架,以限制外部管道热膨胀对机组的影响,管道继续行进到与机组固定点呈一条直线处,向上拐弯并分成两路,并分别绕弯通过机组固定点,拐到汽轮机进汽口下方,沿途支架均为弹簧支架,最后向上接入管口。由于汽轮机双进汽管口距离基础底标高有数米远,因此,必须有很长一段竖直管道。在管道布置中又加入了三个限位支架,其中一个在管道均分两支路前与机组固定点成一条直线处,此限位架是使两支管热膨胀均分两边,并抵消之前管道热膨胀对分支管道的影响;另外两处限位支架安装在管口附近,主要是限制两支路管道热膨胀量与机组一致。

图2 汽轮机双进汽口管道布置

3 CAESARⅡ软件应力分析

3.1 汽轮机进口管道模型建立

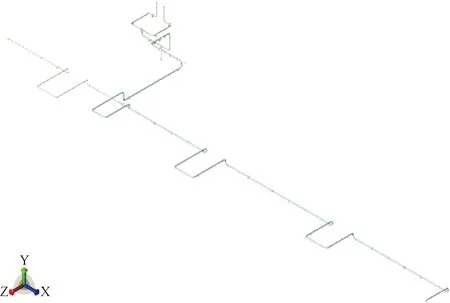

汽轮机进口管道操作压力为9.0MPa,操作温度为515 ℃,根据汽轮机厂家给出的进口热位移条件,换算坐标,利用CAESAR Ⅱ软件建模(见图3)。在建模过程中,为尽可能将外部管道的热应力影响考虑全面,需把所有经过的管道都建到模型中,包括管廊上的外部管道,直到管廊上固定点处。

图3 汽轮机进汽口管道应力模型

3.2 汽轮机进口管道模型分析

3.2.1 管道走向

之所以在设备较远处开始分支路布置,并采用较大弯路,主要是基于增加管道柔性的考虑。转动设备的管口受力有非常严格的要求,尤其是汽轮机。由于管道操作温度较高,管道自身热位移尤为明显,因此,对于汽轮机管道的柔性设计是管道应力分析中较为困难的问题之一。本文采用的管道走向就是为了增加管道柔性,最大限度地令管道自身吸收热应力产生的管道位移。

3.2.2 支吊架设计

管道从二层楼面下来后的支架均为弹簧支架,原因是汽轮机固定点在二层楼面上,其下部管道均有向下热位移,若不采用弹簧支吊架,而是使用一般的刚性支吊架,就会阻止管道受热向下移动,致使汽轮机管口产生非常大的竖直方向应力。在汽轮机管口处的弹簧尤其重要,如果惯用的可变弹簧支吊架因载荷变化率过大而不能满足要求,可以考虑恒力弹簧支架。

3.2.3 止推架设计

止推架的作用如上文理论分析中的限位架一样,主要是使管道热位移与设备管口位移一致,从而减小管口受力与力矩。

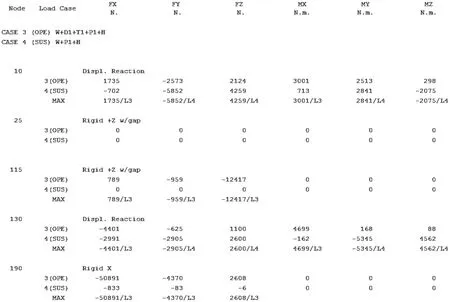

如果取消掉模型中190点止推架,管道受力见图4,汽轮机管口(10点)在-X和Z方向上有超过1t的力,且力矩在三个方向上均超过3t,而另一个管口(130点)在-X方向上有一个较大的力,并且同样在两个方向上有较大的力矩。这主要是因为取消掉190点限位支架后,前面管道的热应力向-X方向传递,使得两管口均受到此方向上的外力,同时在不同方向上受到不同程度的扭矩。

图4 汽轮机进口管道受力情况

如果取消掉模型中25和115点止推架,管道受力情况见图5,汽轮机管口(10点、130点)在X方向上均有一个较大的力矩,这主要是因为25点和115点止推架是-Z方向限位,限位间距和管口工作时位移一致,如果取消掉两点的止推限位架,管道的热膨胀量就会过多地向-Z方向移动,超过管口应有的位移量,使得管口X方向上的力矩超标。

图5 汽轮机进口管道受力情况

三处都有止推限位支架的情况下,管口受力见图6,两个管口的受力和力矩均限定在一点范围内,与之前相比有了很大的改善。综上所述,三个点上的止推限位支架必不可少。

图6 汽轮机进口管道受力情况

3.3 NEMA SM23校核

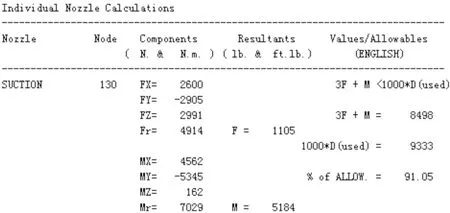

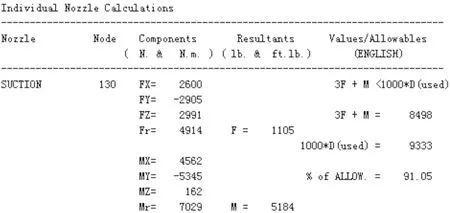

对于汽轮机的管口受力校核,采用标准NEMA SM23,计算系数为2。从校核结果中可知,汽轮机管口10、130点均满足NEMA SM23的受力要求(见图7、图8、图9、图10),因此,本文中管道的走向和支吊架设置可行。

图7 汽轮机进口10点安装工况校核结果

图8 汽轮机进口10点操作工况校核结果

图9 汽轮机进口130点安装工况校核结果

图10 汽轮机进口130点操作工况校核结果

4 结语

(1)汽轮机管道是空分装置中的重点和难点所在,管道设计人员应对此管道有足够的重视,在管道走向上要围绕机组固定点进行绕弯,使管道在增加自身柔性的同时与机组产生相同的热膨胀量。

(2)对于汽轮机进口管道的设计,如条件允许,应尽可能采用弹簧支架,并在适当位置增加止推限位支架,使管道的热位移量均匀分布,管口处管道的位移量与机组管口相当。

(3)对于汽轮机管口要严格按照NEMA SM23标准的受力要求进行校核,使汽轮机管口受力在标准允许范围之内,以确保汽轮机安全稳定运行。