假捻变形机中筒管架组装加工新工艺研究

(北京中丽制机工程技术有限公司 北京101111)

1 引言

预取向丝(POY)虽然有一定的取向度,但与成品丝相比性质仍不稳定,不具备服用性能。必须通过后加工,进一步提高它的取向度,增加强力和降低伸长才能具有服用性能。目前,国内大多采用假捻变形机来实现拉伸,得到拉伸变形丝(DTY)。假捻变形机是通过拉伸辊间的速度差拉伸、热箱加热、摩擦盘式假捻器假捻(先加捻后解捻)、定型热箱热定型、油轮上油、筒管架卷绕,使热塑性预取向丝具有良好强度、伸度、卷缩率、卷曲稳定性、沸水收缩率及染色均匀性,使纤维具备良好的织造性能。其中,卷绕成型系统是整个假捻变形机中机械动作最多,机构最复杂、要求又最高的部分,卷装成型的质量和卷绕机构的好坏有着直接关系。该系统主要由筒管架系统、摩擦辊卷取机构、横动导丝机构组成,这些机构共同完成卷绕成型运动。筒管架是关键部件,其功用是将纺出来的拉伸变形丝(DTY)卷绕成直径为250mm、长度为250mm的丝饼。高质量的筒管架在拉伸变形丝(DTY)生产过程中得到硬度适当、端面平整、无网绊丝、无凸肩、无松圈、无塌边、形状稳定的丝饼。

本文通过采用新的筒管架加工工艺,大大降低了筒管架在装配过程中的定位难度,降低了对工人的技能要求,使筒管架运转更加准确,全机运行更加稳定,保障了DTY卷装成形质量,同时又方便后期维修。

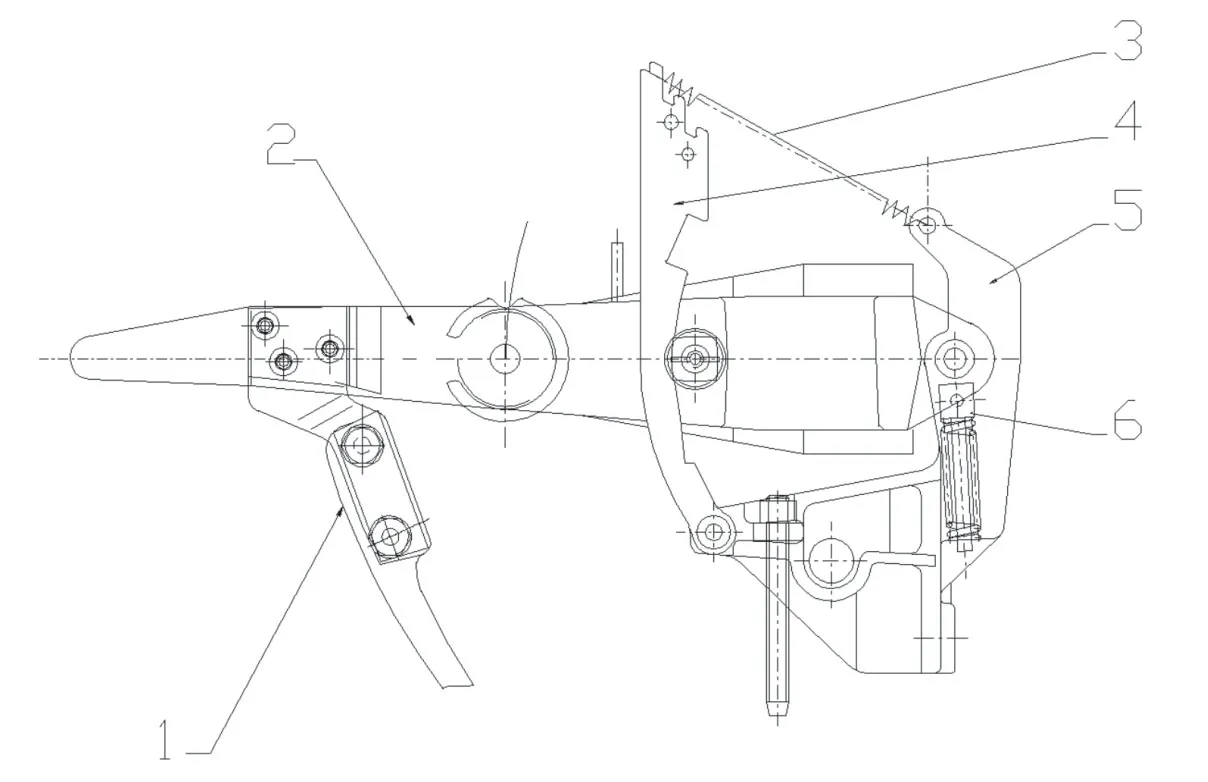

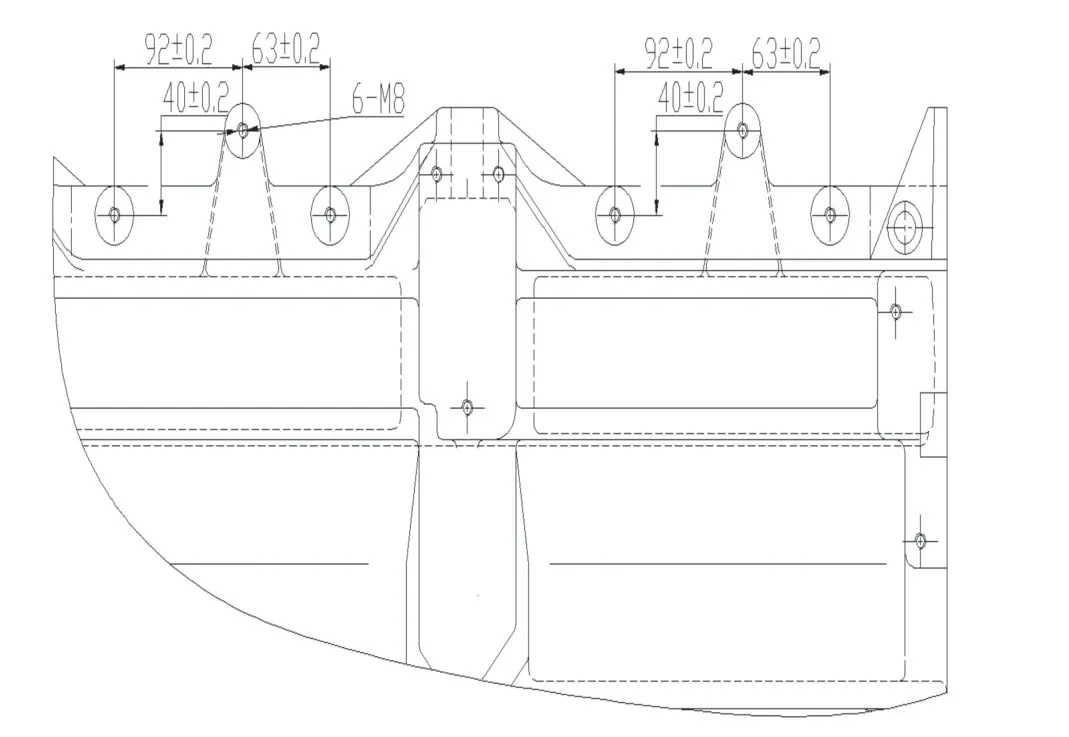

图1 筒管架结构

2 筒管架的构成和工作原理

由图1可见筒管架部件是由凸轮结合件“1”、手柄结合件“2”、拉簧“3”、定位板结合件“4”、卷绕架座结合件“5”、压簧座结合件“6”等组合而成。

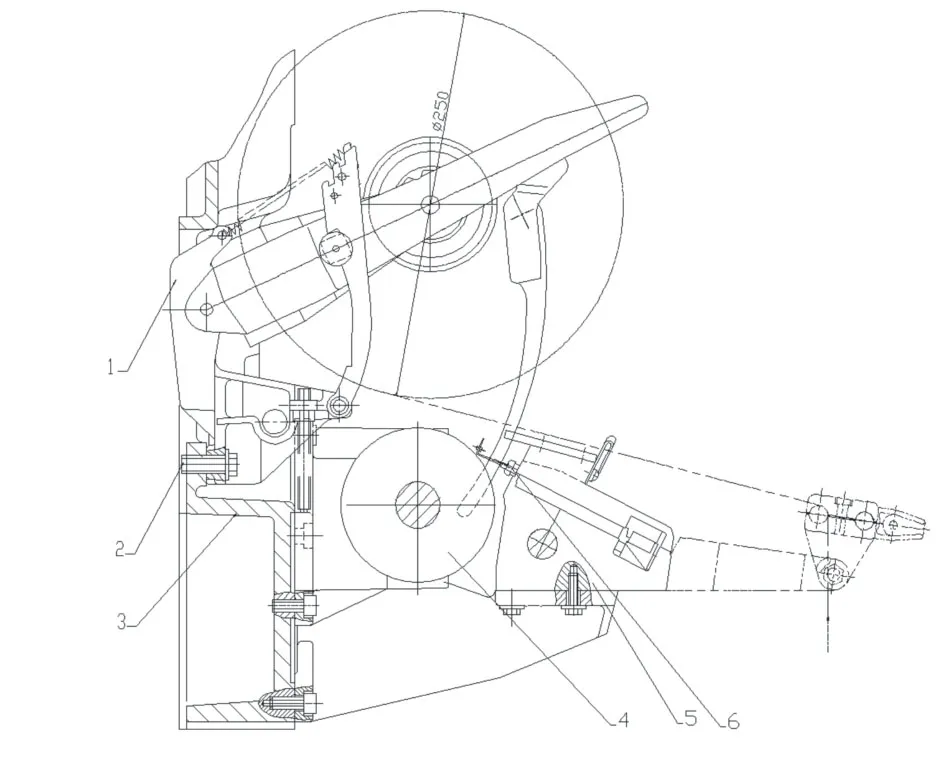

如图2所示筒管架“1”通过螺钉“2”固定到卷绕墙板“3”上,筒管架“1”上纸管的居中位置要和摩擦辊“4”的居中位置一致,且图1中凸轮结合件要压住图2中调节器结合件“6”,随着卷装的逐渐增大使筒子架渐渐向上移动,在弹簧的作用下,调节器结合件“6”始终与筒管架凸轮紧密接触,随着筒管架凸轮的抬起,与槽筒箱“5”的距离渐渐加大,调节器结合件“6”带动槽筒箱里杠杆凸轮结合件的杠杆逆时针旋转,进而使变幅导轨绕旋转轴顺时针转动,由此拨动“兔子头”结合件逆时针旋转,从而实现了动程逐渐减小的目的。

不难看出筒管架凸轮结合件的位置十分关键,必须与槽筒箱里的调节器结合件严格配合,保证筒管架升起过程中槽筒箱里的各零件联动顺畅,从而保证丝饼成形良好。

图2 筒管架装配示意图

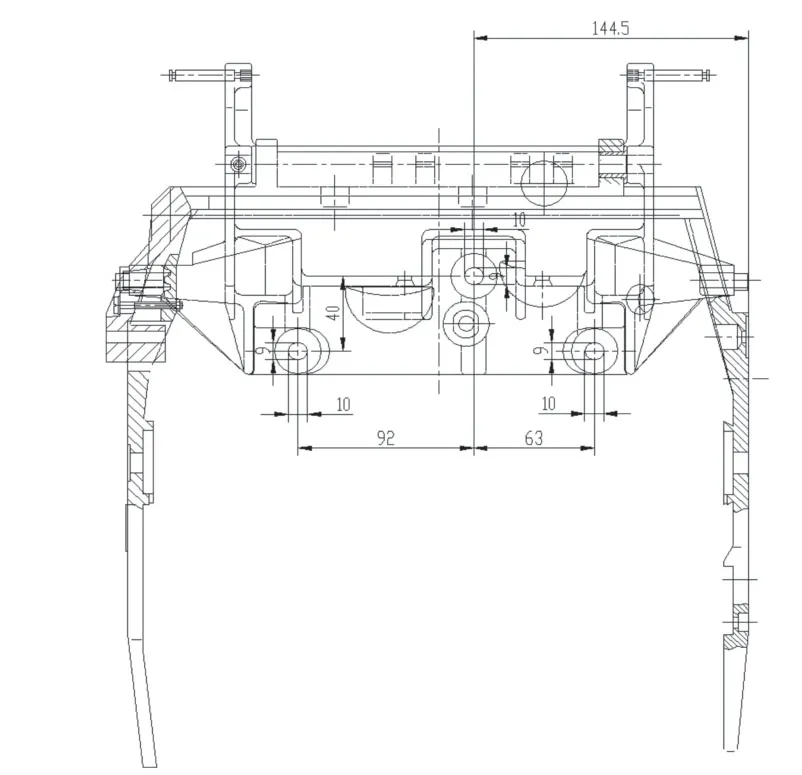

图3 筒管架安装孔位置示意图

3 传统加工工艺

3.1 传统加工工艺

传统组装工艺是用M8X30螺钉通过筒管架上的3个9X10长圆孔(图3所示),将筒管架固定到卷绕墙板的3个M8的安装孔上(图4所示);通过M8X30螺钉和9X10长圆孔的间隙量,用专用装配工装来调整筒管架保证安装在卷绕墙板的筒管架上的两个夹盘的居中位置与摩擦辊居中位置重合,同时保证筒管架上纸管和摩擦辊平行。

图4 卷绕墙板安装孔局部示意图

3.2 传统组装工艺的缺点

(1)原来筒管架上的安装孔都是粗基准,不进行精加工;

(2)通过装配调整来保证其安装位置准确,操作很麻烦,效果也不理想;

(3)装机效率低,丝饼成形差;

(4)由于都是手工调整,装配工人操作手法不一样,导致装配一致性差;

(5)设备长时间运转偶尔会出现螺钉松动的情况,筒管架的位置就会发生变化,从而影响丝饼成形。

4 新加工工艺

筒管架加工新工艺是将最上方9X10长圆孔改为以一侧筒管架夹盘为基准距离的∮8.1定位孔,保证筒管架在安装过程中相对于卷绕中心高低左右定位。通过采用专用工装加工定位孔,以定位孔为基准保证安装在卷绕墙板的筒管架上的两个夹盘的居中位置与摩擦辊居中位置重合,并保证筒管架上的纸管和摩擦辊平行。

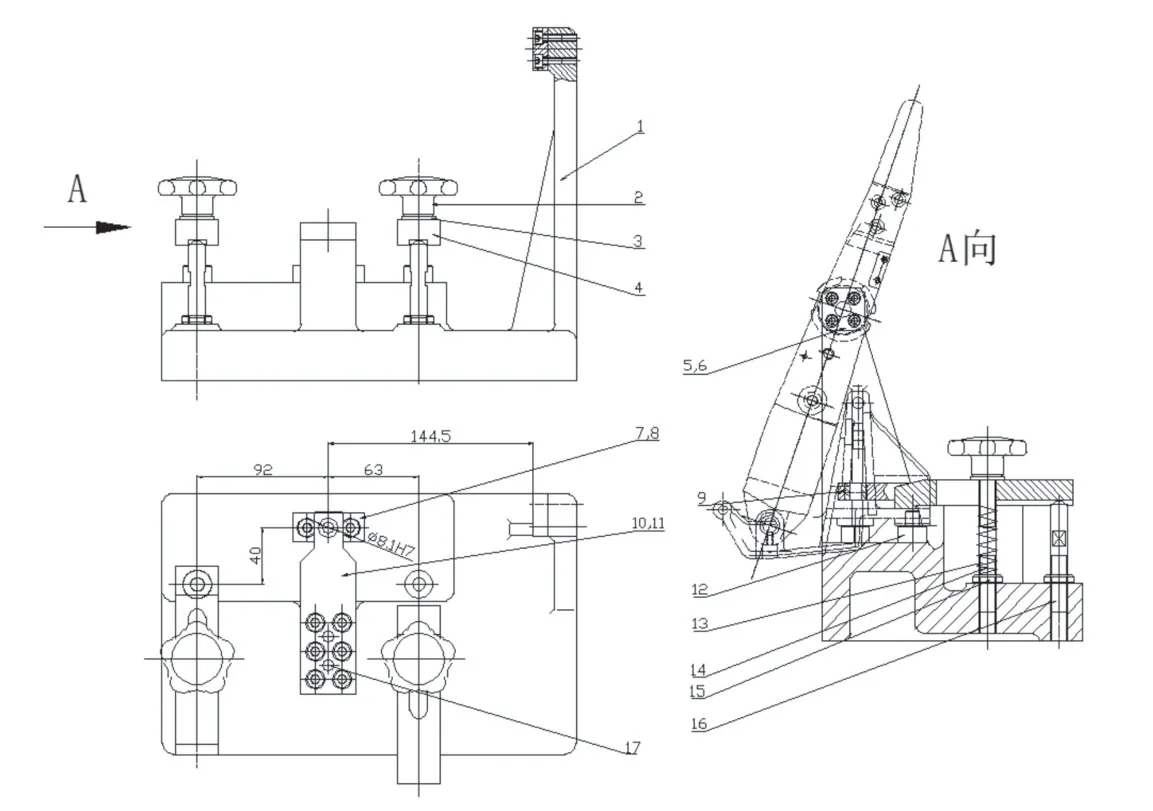

4.1 筒管架定位孔加工工装的组成(详见图5)

筒管架定位孔加工工装由钻模体“1”、梅花手柄“2”、垫圈“3”、压板“4”、定位板“5”、M5X14螺钉“6”、垫板“7”、M8X20螺钉“8”、钻套“9”、钻模板“10”、8X25螺钉“11”、定位销“12”、M12螺栓“13”、弹簧“14”、M12螺母“15”、M12螺柱“16”和∮8圆柱销“17”组成。

图5 筒管架定位孔加工工装的组成示意图

4.2 筒管架定位孔加工工装的设计原理

在保证筒管架精度和质量要求,缩短辅助时间的基础上,提高生产效率,降低加工成本,减轻工人劳动强度,改善工人劳动条件,保障操作安全,便于工人操作,以此为前提设计筒管架定位孔加工专用工装:

(1)根据筒管架的结构特点和六点定位原则,确定以筒管架的安装面为定位基准,两个菱形销定位两个9X10长圆孔,以手柄结合件的右端定位,限制筒管架左右方向的自由度;

(2)根据筒管架的加工数量和生产组织形式,确定采用钻模加工∮8.1定位孔;

(3)筒管架定位后,用带有弹簧和手柄的压板快速压紧,方便操作,完成孔加工完后松压板,快速取下筒管架。

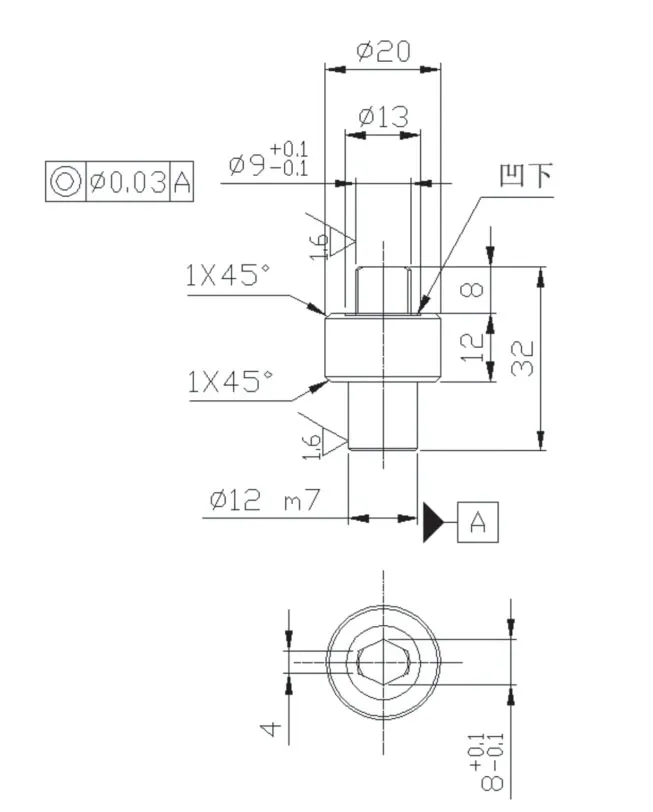

图6 定位销

4.3 筒管架定位孔加工工装各件采用的材料

(1)钻模体“1”采用HT250,减振性良好,铸造性能较优,进行人工时效处理减少变形;

(2)压板“4”采用45钢,淬火处理至HRC35-40,保证压板具有耐磨性;

(3)定位板“5”采用45钢,淬火处理至HRC42-45,保证定位板具有耐磨性;

(4)垫板“7”采用T10A,淬火处理至HRC52-55,保证垫板具有很高的耐磨性;

(5)钻套“9”采用T10A,淬火处理至HRC55-60,保证钻套具有很高的耐磨性;

(6)钻模板“10”采用45钢;

(7)定位销“12”采用T10A,淬火处理至HRC55-60,保证定位销具有很高的耐磨性。

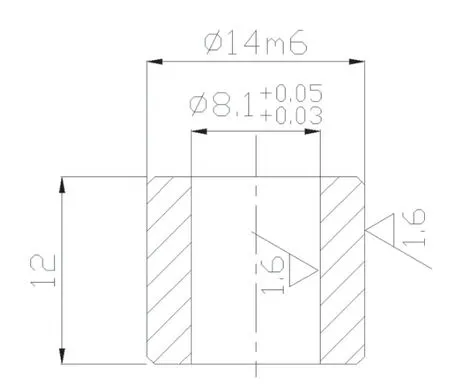

图7 钻套

4.4 筒管架定位孔加工工装的尺寸设计及配合

(1)由图3可见筒管架的三个安装孔成三角形排布,下方两个9X10长圆孔在同一直线上与中间孔中心距分别为92mm和63mm,上方∮8.1定位孔与下方两长圆孔纵向距离为40mm;定位孔∮8.1 手柄结合件右端面距离为144.5mm;因此,筒管架定位孔加工工装两个菱形销与钻套中心距分别为92mm和63mm,根据零件尺寸要求给定合适的公差;钻套和两定位中心线销纵向中心距为40mm,根据零件尺寸要求给定合适的公差;钻套中心到定位板端面距离为144.5mm,根据零件尺寸要求给定合适的公差(详见图5)。

图8 筒管架定位孔加工

(2)定位两个9X10长圆孔的菱形定位销为∮9 宽为8mm(如图6所示);定位销与钻模体采用∮12H7/m7配合。

(3)钻∮8.1+0.050 定位孔用的钻套内径∮8.1+0.05+0.03,钻套与钻模板采用∮14H7/m6配合(如图7所示);

4.5 筒管架定位孔的加工过程

(1)将筒管架定位孔加工工装放到钻床的工作台上,调整后使钻头正好对准钻套,压入顺畅后用压板将工装固定到钻床工作台;

(2)调整图5中M12螺柱至适当高度,拧紧梅花手柄使压板正好能压住筒管架,用螺母将M12螺柱备住,使其高度不再发生变化;

(3)松开梅花手柄,压板位置后推,以定位销定位两个9X10长圆孔,筒管架上的手柄结合件的右端面靠紧筒管架定位孔加工工装的定位板,前推压板,拧紧梅花手柄,使压板压住筒管架(图8所示);

(4)启动钻床打孔,打孔后松开压板,取下筒管架后倒角去毛刺。

4.6 新工艺的优点

(1)加工方式简单,易于制造,成本相对较低;

(2)操作简单,对操作者要求比较低;

(3)工装精度容易保证,定位方便快捷;

(4)采用工装后精加工一个安装孔,使其准确定位,减少装配的调整过程,且装配精度高,丝饼成形很好;

(5)所有定位孔在相同工装上加工出来,所有筒管架具有互换性,便于现场维修保养。

5 总结

综上所述,新的筒管架加工工艺突破了传统思维模式。采用新工艺后,假捻变形机关键部件——筒管架的加工精度有了很大的提高;大大提高了DTY卷装成形质量,使全机运行更加稳定,DTY条干(质量)得到了明显改善;不但提高了加工过程中的劳动生产率,也更方便客户现场的维修保养;为打造高端和精品假捻变形机奠定了坚实基础。