从二次资源中分离回收镓的研究进展

邹铭金, 李栋, 田庆华, 郭学益, 许志鹏,3, 岳喜龙,4

(1.中南大学冶金与环境学院,长沙410083;2.大冶有色金属有限责任公司,湖北 黄石435005;3.广东先导稀材股份有限公司,广东 清远511517;4.扬州宁达贵金属有限公司,江苏 扬州225231)

镓(Ga)是一种属于IIIA族的稀散金属,1875年由法国化学家发现,20世纪初被提取出来,直到20世纪60年代才真正发现其应用价值[1-2]。镓与硫、氮、磷、砷等形成的化合物具有优良的半导体特性,被广泛应用于无线通讯、LED照明、半导体、太阳能电池、合金以及医疗器械等领域,成为“半导体工业的新粮食”,被多个国家列为战略储备金属[1]。

镓在自然界中没有独立的矿产,因为其性质和铝、锌等金属相似,所以常常以类质同象的方式赋存在铝土矿、铅锌矿和一些煤矿中,作为冶炼副产物回收[3]。原生镓约有90%来源于氧化铝生产过程,还有一些来源于湿法炼锌过程产出的浸出渣。富镓煤矿燃烧产生的粉煤灰、镓产品工业生产废料等二次资源也是镓提取的重要来源。根据美国地质调查局发布的数据显示2019年全球初级镓产量仅为320 t,其中310 t源自中国,据预测2020年全球对镓的需求量将达到400 t[4]。在未来很长一段时间内,全球对于镓的需求将持续增长,目前市场上镓的供应主要依赖于炼铝工业,炼铝工业回收镓体系已较为完备,且难以在短时间内实现镓产量的大幅提升,因此,从锌浸出渣、粉煤灰以及镓产品生产废料等二次资源中回收镓成为重要研究方向。

1 镓资源分布及应用

根据美国地质调查局2020年公布的数据,全球范围内仅铝土矿中镓的总储量就超过100万t,锌矿资源中也蕴含着一定数量的镓,但其中可采性不足10%,2010年在我国内蒙古准格尔地区发现了超大型富镓煤矿,已探明储量达到了85.7万t,远景储量更是多达310万t,彻底改变了世界镓资源分布格局[5]。我国镓资源储量丰富,含镓矿床类型也具有多样化,凭借着丰富的铝土矿资源我国成为镓生产大国,除此以外,在镓产品生产过程中产生的大量工业废料也成为一种重要的含镓资源[1]。

如今金属镓应用广泛,主要集中在半导体和光电材料领域。①砷化镓作为通讯器件以及发光二极管中的关键衬底材料,其生产消费了约80%的镓金属,随着5G通讯时代的到来,砷化镓以及氮化镓分别作为第二代和第三代半导体材料的代表将有着更广的应用[4,6]。②镓也被应用于生产铜铟镓硒(CIGS)薄膜及砷化镓薄膜太阳能电池,特别是CIGS薄膜太阳能电池已有四十多年的发展史,具有光电转换效率高、性能稳定、成本低等优点,前景广阔[7]。③铝镓合金是一种较新的镓应用产品,在人们积极探索清洁能源的今天,它作为制氢材料受到广大研究人员的青睐[8]。镓金属的应用越来越多元化,而且这些应用均和绿色能源、前沿科技息息相关,符合我国可持续发展的理念,相信在未来的一段时间里对于镓金属的需求将持续快速增长。

2 炼铝、炼锌副产物中回收镓

氧化铝生产过程中约有70%的镓在循环母液中富集,剩余的镓则大部分进入到赤泥中。碱性循环母液中镓的分离早期主要应用石灰乳法和分步碳酸化法[9-10],而目前工业上主要是采用萃取法和树脂吸附法分离镓,镓的富集液再经净化后用于电解生产高纯镓。赤泥中也含有一定的镓资源,而我国每年炼铝产生的赤泥多达上亿吨,赤泥中有价金属的综合回收备受关注[11]。

在湿法炼锌的过程中,镓会富集到浸出渣中,针对锌浸出渣的处理一般经还原焙烧后酸浸[12],但焙烧会导致一部分镓的损失[13],故也有直接酸浸的报道[14],对于浸出液中的镓主要通过溶剂萃取的方式来回收。

2.1 溶剂萃取法

溶剂萃取法是一种常见的分离提取方法,在冶金、化工等领域有着极为广泛的应用。其原理就是利用物质在不同的液相中溶解度的差异,使得待提取物质或是杂质从一种液相向另一种液相中转移,以此来达到分离提纯效果。

采用溶剂萃取法从铝生产的循环母液中分离镓,最早是在20世纪70年代由瑞士的一家铝厂提出,曾采用乙酞丙酮的异丁醇及苯溶液作萃取剂结果并不理想,直到萃取剂Kelex10的出现,其极强的螯合能力在强碱性环境下可以很好的实现镓的分离富集。在法国采用Kelex100、煤油、正癸醇混合萃取剂对铝循环母液进行两级萃取,最终镓萃取率可达97%[15]。在巴西也有类似报道,从镓含量为110 mg/L的循环母液中萃取镓同样得到超过90%的镓萃取率,再通过不同浓度的盐酸反萃分离有机相的中的Al和Ga[16]。目前炼铝工业中普遍采用Kelex100作为萃取剂,但这种萃取价格比较昂贵,而且需要加入改性剂在高温下萃取1~3 h,过程中萃取剂的损失将大大提高成本。

Gupta报道了一种Cyanex 301萃取剂,可以不添加改性剂在常温下对循环母液中的镓进行萃取,而且具备良好的水解稳定性和负载能力,美中不足的是萃取流程较长且回收率偏低[17]。Hoang从腰果壳的提取液中分离出腰果酚,经催化合成一种烷基水杨醛肟的物质,研究表明肟化合物的结构对Ga3+有较好的的选择性,但实验结果显示萃取率仅有80%[18]。这种萃取剂价格低廉且对环境危害小,但萃取时间较长以及萃取率低限制了其应用,针对文中提到的对镓具有选择性的结构可以做进一步研究,对一些镓吸附材料的制备具有一定借鉴意义。

炼锌工业中镓的溶剂萃取一般是在酸性体系中。Nishihama报道了盐酸浸出体系中镓和铟的萃取,首先在低酸度条件下采用磷酸三丁酯(TBP)萃取剂进行除杂,再采用D2EHPA为萃取剂对溶液中的镓、铟和锌进行多级逆流萃取[19]。这种萃取方法对铟的回收表现更为突出,回收率可达99%,溶液中的锌也能以高纯度回收。Liu报道了采用三辛基癸胺(N235)和磷酸三丁酯(TBP)萃取剂对除铁后的草酸浸出液中的Ga(III)和Ge(IV)进行协同萃取[20]。N235萃取剂在工业上被广泛应用,成本低而且萃取效率高,TBP在萃取过程中起到协同作用,这种萃取体系在镓和锗回收方面表现优异,需要注意的是在萃取之前需要先对溶液进行除铁。

2.2 树脂吸附法

树脂吸附法可用于低浓度离子的分离,主要依靠树脂上分布的特殊活性基团对离子进行交换或吸附,从而实现在不破坏原有工艺的基础上对一些金属离子进行选择性分离。

对于碱性循环母液中镓的吸附已有大量的研究报道,也有工业实践的应用。Rao报道了一种含有羟肟酸官能团的树脂,可用于从循环母液中同时吸附Ga和V,再通过不同浓度盐酸分别解吸[21]。有文献报道了氨基肟树脂(LSC700)通过化学吸附分离镓,LSC700的酰胺肟基可与[Ga(OH)4]-的氧之间发生配位[22]。Ramasami对异羟肟酸树脂Ga的负载量、吸附动力学、酸碱稳定性及循环性能进行研究,研究表明,这种树脂在选择性、酸碱稳定性以及循环性能上均表现良好,可在极短时间完成吸附,而且以丙烯酸作为共聚物基体中的稀释剂,可以提高树脂的粒径和稳定性[23-24]。

而对于赤泥中镓的回收一般采用酸浸,然后在酸性体系采用树脂吸附回收镓。Lu采用盐酸浸出赤泥,经除铁处理后在酸液中以LSD-396树脂吸附回收镓,在最佳条件下Ga的浸出率为94.77%,但该树脂的吸附率仅为59.84%[25]。Ujaczki研究发现草酸相比盐酸、硫酸、硝酸等对赤泥中镓的浸出率更高,采用HY沸石对草酸浸出液中的Ga进行吸附,受其他浸出物的影响吸附率仅为16%[26]。赤泥浸出液多为酸性体系而且成分复杂,目前来看一些树脂或其他吸附剂的吸附效果并不理想。

采用树脂吸附法可以高效地从循环母液中分离出镓,这种方法在工业上已得到广泛应用,但仍存在缺陷。目前来看,这些树脂的吸附率不够理想而且价格昂贵,树脂的使用寿命也是一个问题。赤泥中有价金属的回收研究集中在酸性体系,酸性复杂体系下镓选择性吸附树脂的研发是一个难点。

2.3 浸渍树脂法

浸渍树脂法就是以大孔树脂作为基体,将合适的萃取剂通过浸渍的方式与之相结合,得到的浸渍树脂兼备了树脂吸附的高效性以及萃取剂的选择性,近年来在稀有金属以及贵金属离子的吸附中有着越来越多的应用[27]。

万媛媛等以大孔树脂(HZ803)作为基体,选用Cyanex 923作为萃取剂制备了浸渍树脂进行盐酸体系中镓吸附的研究,在模拟的二元体系中Ga相对Cu、Zn有着较好的选择性,但相对铁的选择性不佳,这和萃取剂的选择有一定关系[28]。简单的浸渍制备的浸渍树脂仍会存在萃取剂流失的问题,如何提高该树脂的稳定性是一个研究热点。徐翠萍等在浸渍树脂制备的基础上采用PVA(聚乙烯醇)对其进行包覆,以P204和P507为萃取剂的包覆浸渍树脂可对硫酸体系中的Ga(III)进行选择性吸附,其循环性能得到很大改善[29]。以Kelex100为萃取剂制备的浸渍树脂已在炼铝工业开展镓回收的工业化,但这种树脂循环使用的不稳定性仍是限制其进一步推广的重要原因[29]。

2.4 离子印迹法

离子印迹法是一种极具前景的高选择性吸附方法,通过有机合成可在不同的载体上为目标离子“量身定制”印迹空穴,一般制备得到的印迹聚合物仅对目标离子特异性吸附,可用于复杂体系中离子的选择性回收[30]。

朱龙等采用有序的硅基介孔材料作为基体,将五倍子单宁交联至其三维结构中,通过其酚羟基和[Ga(OH)4]-发生配位作用进行吸附,最大吸附容量可达到286.5 mg/g且6次循环实验结果稳定[31]。张朝晖等以Ga3+作为模板离子采用沉淀聚合法制备了对其具有高选择性的MIPs印迹聚合物,通过与不加Ga3+模板的空白聚合物作对比表明其特异性吸附性能良好,吸附率可以达到97.36%[32]。离子印迹法制备得到的吸附剂相比其他吸附剂具有专一吸附性,其制备工艺也越来越简单且完善,在未来一段时间仍将是吸附剂研究热点。

3 粉煤灰中回收镓

煤炭资源中也有着镓的分布,内蒙古准格尔地区发现的超大型含镓煤矿中镓的平均含量可以达到44.8μg/g[33]。煤炭燃烧生成的粉煤灰成为了工业废渣,在2014年的时候我国粉煤灰的总堆积量就超过了30亿t[34]。从粉煤灰中分离提取镓及其他有价金属既能够实现经济价值同时又可以解决工业废渣带来的污染和占地问题[34]。粉煤灰的综合回收主要以铝冶炼为主体,一般要进行焙烧活化预处理,破坏铝硅的玻璃体晶格后再采用酸浸(碱性浸出报道较少),最后采用溶剂萃取或吸附剂吸附从溶液中回收镓[35]。

3.1 酸浸法

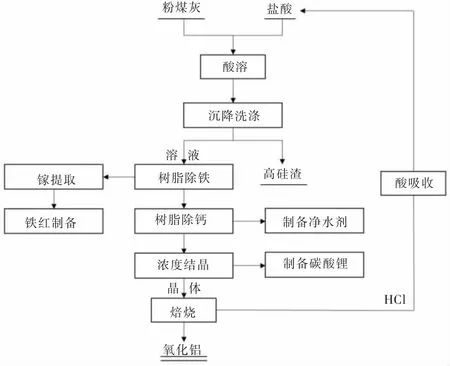

酸浸法又分为直接酸浸和焙烧-酸浸。王永旺等报道了不同种类的酸对粉煤灰中镓浸出的效果,研究表明盐酸相比硫酸和硝酸浸出效果更佳[36]。白光辉等采用HCl直接浸出粉煤灰,镓的浸出率仅为44%左右[37]。许立军等对粉煤灰中提取氧化铝的酸浸工艺做出总结,其中“一步酸溶法”能够实现粉煤灰中多种有价金属的综合回收,其工艺流程图如图1所示,最终产品除了冶金级氧化铝外还包括碳酸锂、镓等,采用盐酸浸出酸气易得到回收[38]。“一步酸溶法”具有流程短、成本低、综合回收率高而且对环境污染小的特点,极具发展前景,目前已由神华集团在准格尔地区开展工业化[39]。

图1 “一步酸溶法”工艺流程[38]Fig.1"One-step acid solution"process flow[38]

3.2 溶剂萃取法

经焙烧活化后的粉煤灰一般采用硫酸或盐酸浸出。Zhao报道了中性萃取剂P204、P507、Cyanex 272对粉煤灰硫酸浸出液中各金属离子的萃取行为,其中采用萃取剂P507可有效地萃取出溶液中的Fe(III)和Ti(IV),然后在pH为2.4~2.6,Cyanex 272可与Ga(III)形成配合物,对镓的萃取率达到81.7%[40]。Ahmed报道了在盐酸体系下采用Cyanex 921作为萃取剂分离镓,在最优条件下回收率可达93%[41]。对于粉煤灰除了焙烧预处理之外一般还需要进行磁选除铁,否则大量的铁进入到浸出液中将不利于镓的萃取分离。

3.3 聚氨酯泡沫塑料法

聚氨酯泡沫塑料(PU)是一种具有多孔性的吸附材料,吸附率高且易解吸,更重要的是可循环使用,常用在污水处理领域[42]。王莉平等报道了在粉煤灰盐酸浸出体系中采用聚氨酯泡沫塑料对镓进行吸附,研究发现在较优条件下镓的吸附率高于98%,静态吸附容量为46.7 mg/g,而且溶液经过除铁后其他离子对镓的吸附几乎不影响[43]。聚氨酯泡沫塑料还可以对萃取剂或是螯合剂进行负载,进一步改性处理将大大提高其吸附选择性,以这种材料为载体可开发更多高选择性的吸附材料,但目前聚氨酯泡沫塑料法更多报道集中在实验室研究。

4 镓产品生产废料中回收镓

尽管我国有着丰富的原生镓资源,但是其品位低且分散难于提取,自从人们发现镓的真正价值以来就开始着手再生镓的回收研究。据统计,可回收的含镓的废弃物,主要是砷化镓生产废料,占据80%左右,全球每年用于生产砷化镓的镓的消耗量超过200 t,经过单晶生长、切割、研磨、抛光等过程,最后的成品率其实很低,一般低于15%,因此会产生大量高品位砷化镓废料,成为镓提取的重要资源[10]。目前,砷化镓废料的回收工艺主要包括酸浸法、碱浸法、真空高温分解法。

4.1 酸浸法

砷化镓的化学性质稳定,Lee报道了不同种类酸对砷化镓废料的浸出效果,研究发现仅硝酸表现出良好的浸出效果,进一步研究发现硝酸浸出砷化镓是一个自催化反应,反应生成的NO2能够加快反应提高浸出率[44]。Chen采用HNO3浸出砷化镓废料,采用D2EHPA萃取剂进行萃取,经H2SO4反萃可回收80%的镓[45]。针对酸性浸出液中砷的处理,Hu报道了向硝酸浸出液中加入Na2S选择性沉淀其中的As,在较优条件下As和Ga的沉淀率分别为98.5%和1.5%[46]。黄凯等也报道了向含砷和镓的溶液中通入H2S或加Na2S选择性沉淀砷,除砷后电解提纯可得纯度为99.99%的镓[47]。

酸浸法可以有效地对废料中的镓和砷进行回收,缺陷就是采用硝酸浸出过程中如果氧化电位控制不好则会产生剧毒气体砷烷(AsH3),也存在副反应产生氮氧化物污染环境、腐蚀设备严重等问题,且在除砷时须严格控制操作参数,否则易造成大量镓入渣损失[48]。

4.2 碱浸法

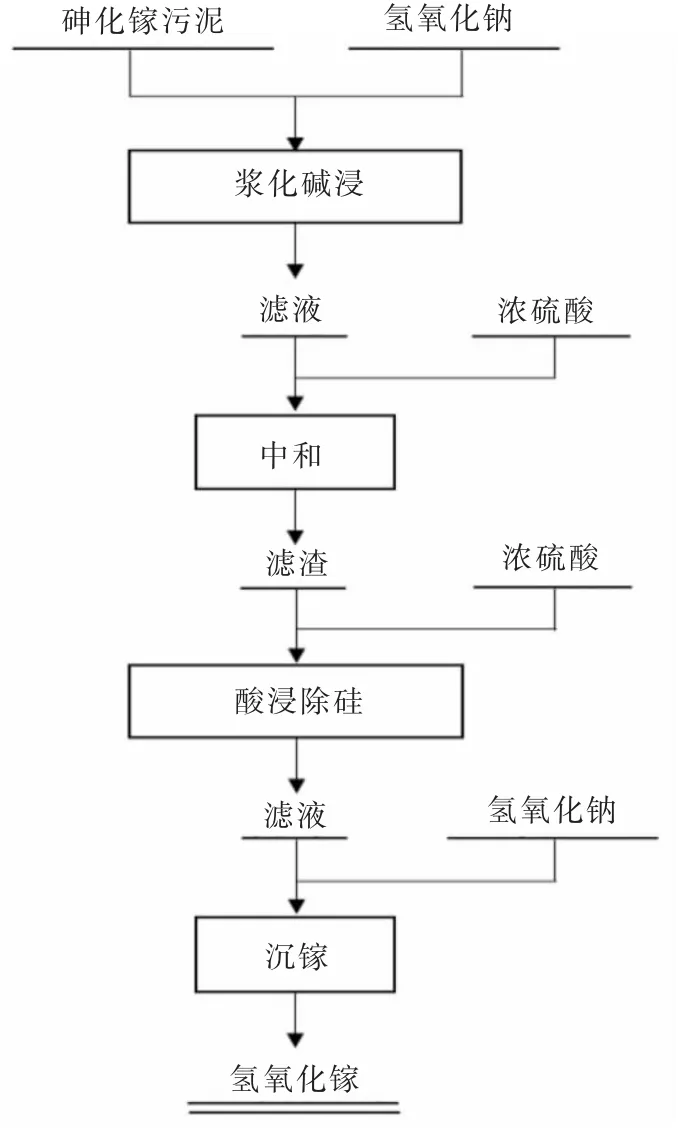

碱浸法能够解决酸浸过程中产生有毒气体以及腐蚀设备问题,但常规碱浸效果不佳,一般需要在反应过程加入氧化剂。陈辉等报道了砷化镓污泥碱浸回收镓的研究,其工艺流程图如图2所示,可以实现其中95%的镓回收[49]。这种方法相比酸浸法在后段镓电解工序少了大量的酸碱调整,而且还具有操作简单、对设备要求低,操作环境好等优点,随着研究深入有望进入工业实践。

4.3 真空高温分解法

真空高温分解法主要是利用高温下镓和砷的饱和蒸气压不同从而实现镓与砷的分离。刘大春等采用真空冶金的方法对砷化镓生产废料进行镓回收的研究,研究发现,在温度为1 173 K、真空度为1 Pa条件下能够获得纯度为99.9%的镓,主要存在的问题是镓的回收率较低,且砷挥发时会带走一部分镓导致损失[50]。胡亮等也对真空高温分解法进行报道,镓的回收率仅为89%,但纯度可达到99.99%[10]。

图2 砷化镓污泥碱浸工艺流程Fig.2 Alkaline leaching process of Gallium arsenide sludge

这种方法流程简单、无废水废气的产生,同时能够将砷以单质的形式回收,但该方法对设备的要求高,对所处理的废料成分要求相对苛刻。随着加工技术的优化,废料中GaAs含量也会越来越低,成分也更加的复杂,这种方法的经济效益将会下降[10]。

4.4 生物法

生物冶金主要用于处理低品位、难处理的矿产资源,相比传统冶金具有能耗低、投资少、无污染等优点,在世界范围内已得到广泛应用[51]。目前,采取生物法从砷化镓废料中回收镓的研究较少。Maneesuwannarat通过从镉、砷污染的土壤中筛选出细菌PadⅠ和NKSⅢ,分别在15 d和30 d后实现63%~81% Ga的浸出,进一步研究发现浸出的关键在于细菌产生的funkei纤维素酶,这种酶可在弱碱性条件分解GaAs[52]。这种方法处理砷化镓实现了对现有工艺的突破,目前的研究表明浸出率方面表现不错,但也有生物法处理周期长的缺点,需要开展更多的研究来完善。

5 结语与展望

我国作为镓消费大国,未来在光电、微电等领域对镓将有着更为巨大的需求,特别是5G通讯技术的推广需要大量GaN产品支撑。我国又是镓生产大国,供应着世界上超过90%的镓,目前镓主要是以副产物形式从炼铝、炼锌工业中回收,很难对其通过工艺调整来实现镓产量的大幅提升,因此从粉煤灰、镓产品生产工业废料中回收镓可用于缓解未来镓金属的供需矛盾。

目前镓回收方法主要是从酸性或碱性溶液中进行溶剂萃取或是吸附剂的吸附,2种方法均已在炼铝、炼锌生产中开展工业化应用,但萃取剂的流失以及离子交换树脂中毒问题依然存在,未来研究的侧重点应集中在开发高效、廉价、稳定的萃取剂,树脂的改性或是其他吸附剂如离子印迹聚合物、聚氨酯泡沫塑料用于提升选择性与循环的稳定性也是重要的研究方向。除此以外,对于镓产品生产工业废料中GaAs、GaN的高效清洁提取应投入更多的研究,对于GaAs废料的处理目前碱法回收更具前景,而废弃LED中GaN的回收需要得到更多关注。