FOCKE350型包装机第二往复槽夹紧装置的改进

张洪山 韩仪 郭新宇 李蒙蒙 宋立松

摘 要:为解决FOCKE350型包装机生产出的产品中,频繁出现盒装铝箔纸免角与盒装铝箔纸破损缺陷,对第二往复槽夹板和驱动装置的改造,形成了一种新型的第二往复槽夹紧装置:气囊型夹紧装置。实验结果表明:盒装铝箔纸缺陷占比由活动前的58.7%降低到活动后的33.9%。不仅提高了夹板的耐磨性,而且能够根据不同铝箔纸的表面摩擦系数随时调节第二往复槽夹紧压力,保证产品质量。

关键词:FOCKE350型包装机;第二往复槽:耐磨性;气囊型夹紧装置

中图分类号:TB486 文献标志码:A 文章编号:2095-2945(2020)31-0105-03

Abstract: In order to solve the problems that the angles of aluminum foil folded bad and the aluminum foil of cigarette package was broken frequently, the plywood and drive of the FOCKE350 packager were transformed. Clamping device of airbag was designed to second reciprocating tank. The results showed that the defect proportion of aluminum foil decreased from 58.7% before the activity to 33.9% after the activity. Not only the wear resistance of the splint were improved, but also the clamping pressure of the second reciprocating tank was adjusted at any time according to the surface friction coefficient of aluminum foil, which ensured the quality of the product.

Keywords: FOCKE350 packager; second reciprocating tank; wear resistance; clamping device of airbag

FOCKE350型包装机是德国进口的包装机设备,设计最高生产速度为400包/min,由烟组供给成型系统、铝箔纸供给包装系统、内框纸供给系统、商标纸供给包装系统和烟包输出系统组成[1-2]。FOCKE350型包装机烟组供给成型系统负责接收上游机烟,由推烟排将其以6-7-7或者7-6-7的排列形式推入组烟模轮内,并由烟支检测器检查烟组的数量和质量。烟组由连续运行的第一推进器从组烟模轮内推出,进入烟支导板并进行校齐和顶排检查后送入第一往复槽完成铝箔纸包裹,随后连同切割好的内框纸一同送入加速运行的第二往复槽内,完成铝箔纸的顶、底折叠,随后烟包被送入模轮盘的模盒内,完成小盒包裹与折叠[3]。

1 问题分析

1.1 系统结构

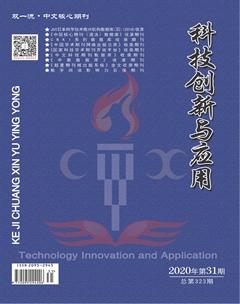

如图1所示,步骤1~5为FOCKE350型包装机铝箔纸的整个折叠成型过程,步骤l为“U”形包裹过程,步骤2为两侧边成型,步骤3、4为铝箔烟包顶部成型,步骤5为将折叠成型的铝箔烟包送入商标成型转台第三工位的模盒中,之后铝箔烟包被商标纸全部包裹。

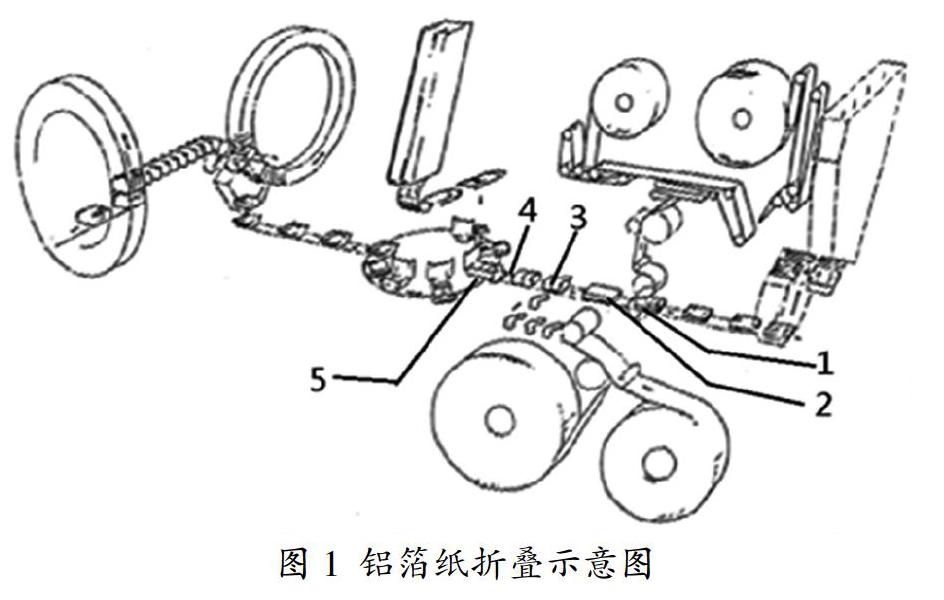

第二往复模盒功能有两个:一个是完成铝箔烟包两端部折角及顶、底折边的折叠;另一个是使铝箔烟包避开烟支输送导轨中连续运动的推烟凸耳,并将铝箔烟包输送到商标折叠转塔前。铝箔烟包两端部折角及顶、底折边的折叠都是在运动中完成的。随第二往复盒一起往复运动的折叠器在固定凸轮的作用下往复摆动,进而完成折叠动作。往复模盒的往复运动是利用曲柄滑块机构实现的。另外,第二往复模盒内的“山”字型机械式夹持板对铝箔烟包还有一个夹紧动作,第二往复盒整个部件动作比较多、结构较复杂、设计非常紧凑,在连续运动中完成了铝箔纸的部分折叠动作[4],其机构如图2。

1.2 存在问题

在长期的生产中研究发现,使用一段时间后山字型夹板加持力小,烟包不能够稳定夹持,容易发生晃动,从而导致传输过程中铝箔纸容易折叠不良甚至破损。山字型夹板材料为45#钢,这种材料的耐磨性较差,长时间与具有压花的铝箔纸摩擦,山字型夹板的夹持位移会逐渐减少,从而造成夹持不稳烟包滑脱。

此外,夹板驱动导轨材料耐磨性差,底导轨的上下移动,控制着山字型夹板的抬起和下落动作,为了减少底导轨与轴承间触碰摩擦对轴承的损害(轴承更换难度和成本较高),底导轨的材质选为垫木,长期使用产生磨损后,会导致山字型夹板下落失败,在烟包推入过程中损坏烟包。

2 改进方法

2.1 设计山字型夹板

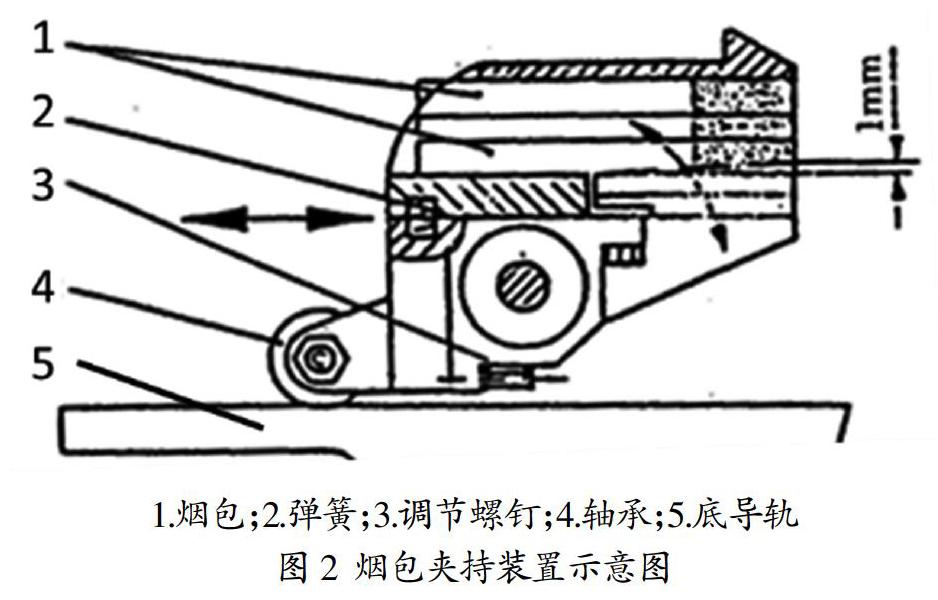

为了增大山字型夹板加持力,可以增大夹持受力面积。根据烟组尺寸84mm*54mm,夹板夹持面积最大可设计为87*55mm同时为了避免烟组推入时碰到抬起的夹板造成烟支触头和铝箔纸破损,夹板加持方式确定为右端固定左端抬起。为了能够增大夹持受力面积,夹板应设计的比较薄,抬起时产生弹性形变,与烟组全部接触,最终将厚度设计为0.3mm。同时根据现场测量第二往复槽底板尺寸,最終将夹板设计为如图3。

查阅设计手册可知40Gr构成的夹板弹性形变量比45#钢好[5],因此选择40Gr作为夹板的制作材料。

2.2 设计气囊驱动装置

为提高夹板驱动导轨的耐磨性,将导轨驱动夹板的方式改为PLC控制气囊充气膨胀驱动夹板方式。根据需求分析对气囊驱动装置的往复槽底板、气囊膜片、气囊盖板、配气室和控制模块组成进行设计。气囊驱动结构如图4所示。

采用相位控制的方式,主控PLC读取机器相位后,与第二往复盒夹紧比较,控制电磁阀的启动和关断,实现气囊压紧机构的控制。

第二往复盒折叠机构气囊气动控制单元控制第二往复盒折叠机构气囊的动作,通过压力调节阀调节气压大小,可控制模板的夹紧力。当铝箔烟包进入往复折叠模盒后,相位区间(CAM开始、CAM结束),电磁阀接通压缩空气,推动往复折叠模盒气囊,气囊向上顶起钢片模板压紧烟包,使铝箔纸烟包在折叠过程中无窜动现象。相位(CAM开始、CAM结束)可以在上位机屏幕上修改,方便该功能的调试。采用设备PLC的原有数字量输出模块(输出点Q3.0),直接控制电磁阀Y3.0的开通和关断,来控制气囊的动作;进入气囊的压缩空气大小可通过压力调节阀调节(一般为2.5-3bar),由压力表读取数值(图5)。

3 应用效果

改进后,对FOCKE350型包装机生产的卷烟产品进行了为期一个月的定期抽检,每班次抽检32次,每次样品10盒,共收集到样品21120个,根据《产品质量内控标准》记录了样品盒装质量缺陷种类和数量,最后统计了抽检数据。由表1可见,铝箔纸免角和破损缺陷占比由改进前的58.7%降低到改进后的33.9%,大幅度降低了缺陷出现的频率。

4 结束语

通过对FOCKE350型包装机第二往复槽夹板和驱动装置的改造,形成了一种新型的第二往复槽夹紧装置:气囊型夹紧装置。不仅提高了夹板的耐磨性,消除了原有驱动装置的磨损,同时能够根据不同铝箔纸的表面摩擦系数随时调节第二往复槽夹紧压力保证产品质量,提高了设备的材料适应能力。

参考文献:

[1]马万强,谢红文,左建伟.FOCKE350包装机条盒拉线检测器的改进[J].电工技术,2010(10):49-50.

[2]王吉武,刘广野,林玉森.FOCKE350硬盒包装机成彤转塔部件的改进及应用[J].应用技术,2008(2):14.

[3]胡涛,赵安,李乾.硬盒包装机往复槽导轨快速调整工装[J].设备管理与维修,2008(4):88.

[4]和平,廖臻,羅桓.FOCKE包装机组[M].昆明:云南科技出版社版,2000.

[5]闻邦椿.机械设计手册[M].北京:机械工业出版社,2010.