ANSYSworkbench 在机械工程设计领域的应用分析

李金鹏 刘攀

凯迈(洛阳)测控有限公司 河南洛阳 471000

ANSYS workbench 是一种大型通用仿真软件,它使用有限元素法,有限体积法,无线网格法。这个软件主要提供了许多分析系统,包括固体力学、流体力学、温度及电磁场。模拟软件具有一定程度的用户定义及整合功能,与传统的仿真环境不同。在开发和体现仿真环境的时候,软件可以很好地适应用户产品开发的特性。在此过程中能够对任意CAE 公司的求解器进行调用,此外,还可以在CAD 系统模型的基础上,设定双方向各个变量的相互作用关系。

1 静力学应用

在对机器人车架静力进行分析时需要对固定不变的载荷下车架结构的响应进行计算,在此过程中能够很好的对工程的应力分布和变形情况进行分析,从而得出相应的应力值和位移值,从而能够确定相应的危险点,这样就能够很好的对车架结构进行改进,这样机器人在送货过程中就能够保证具有一定的安全性和稳定性,并且对成本的降低也有着积极的影响[1]。

1.1 载荷及边界条件设定

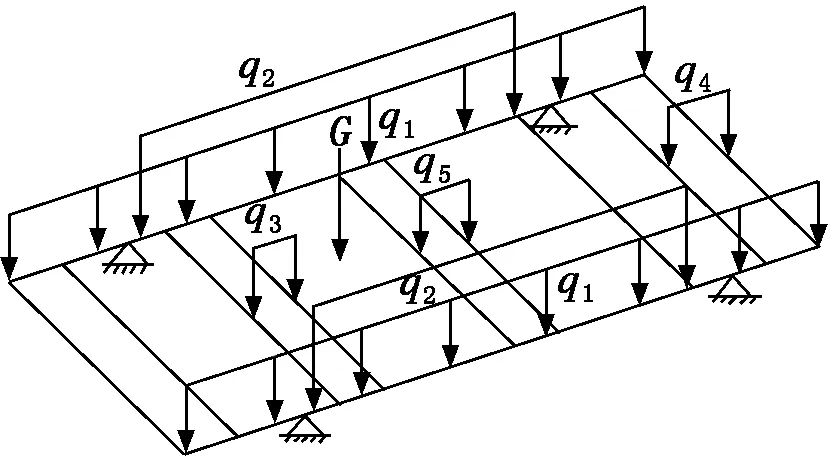

自动配送机器人的框架所承载的负重,主要是根据均匀负重分布在车身外壳,荷重为q1=392N,框架本身的负重G =588N,快件箱柜载荷是通过重力加速度来表示的q2=490N,按均一荷重,分散在两个纵梁上;电池包负重q3=98N,按静态等价原理添加到配置位置;取货设备的负重q4=196N,根据重载载荷载在车身后梁;货物负重q5=490N,根据等效载荷用于相应单位。负载分布在图1 中。

图1 载荷分布情况

对车架在满载弯曲以及满载扭曲的两种情况下进行分析。在满载弯曲的情况下,送货机器人的载荷系数为2.5,在满载扭转情况下系数为1.3。

1.2 仿真结果分析

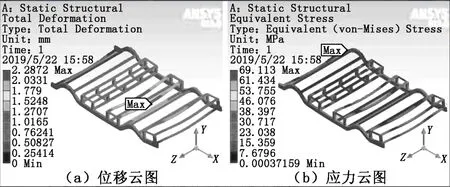

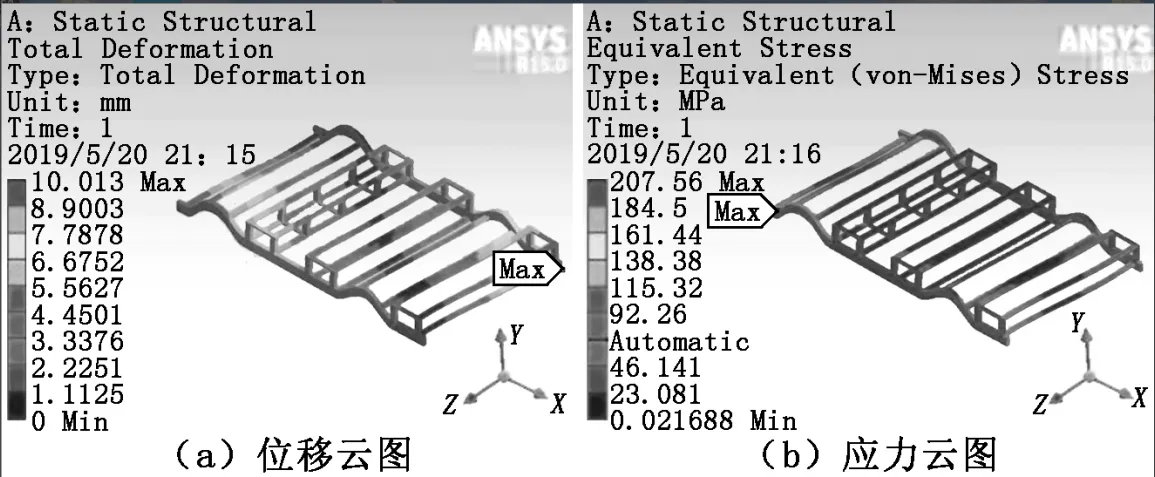

在对ANSYSWorkbench 中的 StaticStructural 中的模块进行求解时,要考虑到将载荷和边界约束条件,然后得到相应的位移及应力分布图,具体情况可以参见图2 和图3。

图2 满载弯曲工况仿真结果

图3 满载扭转工况仿真结果

可以在图2 中看到,在满载弯曲条件下,最大位移为2.29 毫米,这主要是车架中间支撑梁,离其他重量适用地点太近,会使总体的形变量变小,从而能够很好的满足车架刚度的有关要求。最大应力是69.1MPa,右前轮的变位受到限制。这比框架材料的容许应力(235MPa)小很多,满足了框架的强度要求。在图3 中难再扭转的条件下,最大变量为10.01 毫米,位于框架右侧后轮上,主要依靠机器人取货设备,最大应力207.6PMa,发生在框架的左前轮上,在材料的降幅强度内,车框架满足相应的强度要求。

2 动力学应用

2.1 模态分析

在进行动力学分析时,比较基础的一个分析模式是模态分析。模态分析,能够有效的对工程结构的振动特性进行分析,在此过程中,能够对结构的频率以及振型进行确定。结构针对不同的动力载荷,会做出一定的响应,在此过程中会受到结构振动特性的影响。浙江某大学对液压挖掘机工作装置结构建立了相应的有限元模型,当确定模态频率和工作装置特性时,使用自由模态解析方法,影响工作装置动态性能的主要模态频率决定了结构每个变量的敏感性,从而有利于动态优化工作的进行[2]。

2.2 瞬态动力学分析

结构承受载荷的能力,随着时间的变化而有不同的响应,在对其进行确定时,可以使用瞬态动力学进行分析。结构承受可以随着时间的变化出现应力、位移、以及应变,在此过程中,瞬态动力学分析能够在静载荷、瞬态载荷、以及正弦载荷的情况下进行分析。安徽某大学对旋耕园盘进行了研究,在进行瞬态动力学分析时使用了运动学规律和 ANSYS Workbench,从而有效的得出了旋耕刀片的变形和所受应力的情况,从而有助于对相关技术进行进一步优化和改进。

3 结语

文章主要对 ANSYS Workbench 的各种分析功能进行了探讨,由以上可知,在对工程进行实际的应用时,该技术被广泛使用。目前,在CAD 技术得到广泛应用和推广的同时,有限元法也得到了相关企业和部门的重视。ANSYS 在有限元分析软件中,属于一个新的仿真环境平台,并且对机械设计行业产生了一定的作用和影响,可以说它很好的推动了有限元仿真的应用,并且很好的解决了在生产过程中所遇到的一些基础问题。