颗粒级配对RPC 流变性能的影响

朱小芬

(广州大学土木学院)

0 引言

1993年法国的BOUYGUES 公司以水泥为基材,采用水泥、硅灰、细砂、石英粉、高效塑化剂等组分,成功研制出密实度高、流动性好,且抗压强度达200MPa-800MPa的高强度活性粉末混凝土(Reactive Powder Concrete,简称RPC)[1]。自此,RPC 被广泛应用于石油、核电、市政、海洋工程以及军事工程等众多领域中[2]。1995年法国的Pierre Richard 等人在对RPC 原材料、工艺成型、养护制度的研究中指出通过优化颗粒混合物来提高密实度[3],本工作主要进行颗粒级配优化,并探讨其对RPC 浆体流动性的影响。

1 实验材料与方法

1.1 实验材料

本实验材料包括P·I 42.5 硅酸盐水泥、粗石英砂(16 目)、中石英砂(32 目)、细石英粉(150 目)、硅灰、Basf 减水剂(固含量为50%)。铜镀钢纤维(直径为0.2mm,长度为12mm)。

1.2 实验方法

⑴试样的制作

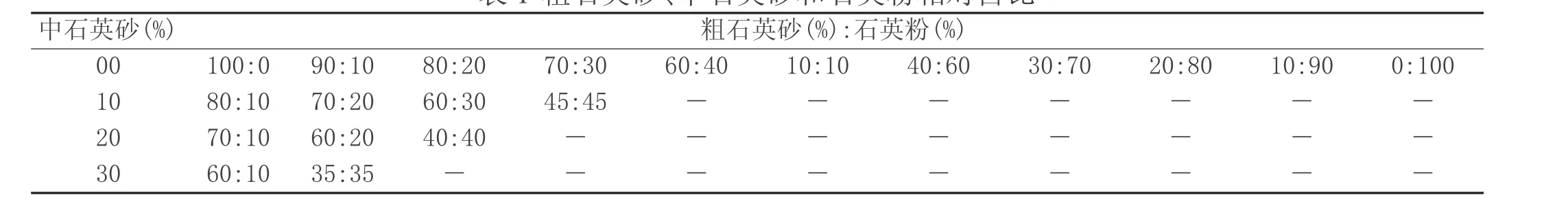

粗石英砂、中石英砂和细石英砂粉堆积实验配合比如表1 所示。

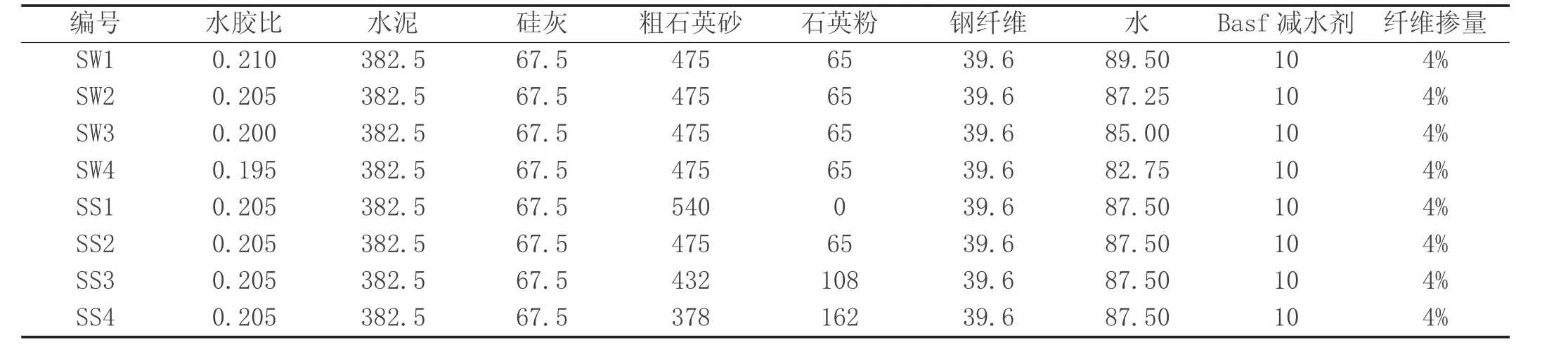

RPC 流变实验的配合比如表2 所示。

实验中选用胶砂搅拌机进行搅拌,先按所设计配合比称好实验所需材料放置备用,将减水剂和水搅拌均匀放置备用。首先将水泥,硅灰,砂都倒入胶砂搅拌机中,干搅2 分钟后倒入称好的钢纤维继续搅拌至。然后将配置好的溶液倒入搅拌机中,进行标准搅拌。

⑵石英砂堆积实验

表1 粗石英砂、中石英砂和石英粉相对占比

表2 流变实验RPC 配合比

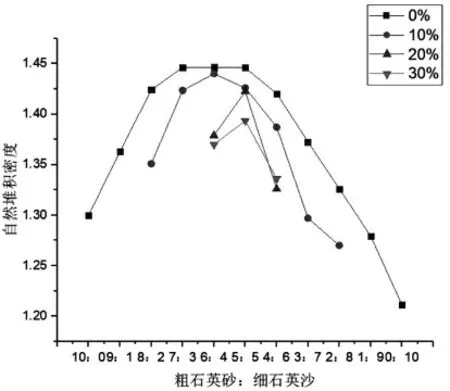

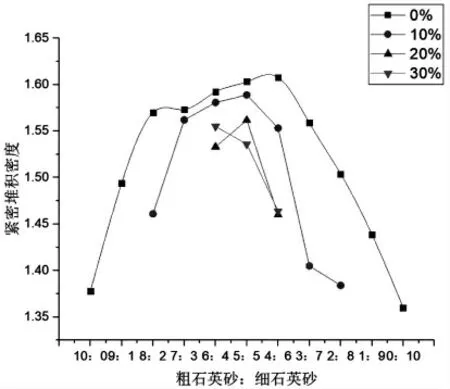

为了使石英砂的堆积密度达到最优化,实验采用粗石英砂(16 目)、中石英砂(32 目)、细石英粉(150 目)进行堆积实验,具体实验结果见图3、图4。

⑶RPC 浆体流变实验

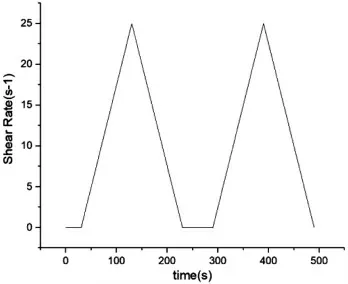

采用图1 所示的BrookfieldR/S-SST 流变仪测定新鲜浆体的流变学参数(屈服应力和塑性粘度)。加载过程包括预剪切阶段和数据采集阶段(如图2)[4]。预剪切阶段:在浆体搅拌成型之后,将浆体倒入450ml 烧杯中固定在试验台上,静置30s,预剪切过程控制剪切速度在100s 内从0 增大至25s-1,然后叶片开始以25s-1的恒定速度旋转60s,再在100s 内下降至0,通过预剪切使各组砂浆在流变性测试前获得相同的剪切状态;数据采集阶段:预剪切阶段后,静置60S,然后在100s 内线性增加到25s-1,最后在100s 内下降到0s-1。

图1

图2

2 实验结果与讨论

2.1 颗粒堆积实验

本次实验共设计了紧密堆积与自然堆积共20 组实验,每组实验得相应质量数据,通过相应计算得图3、图4。

图3 不同径粒级配下的自然堆积密度

图4 不同径粒级配下的紧密堆积密度

由图3 可知,当中石英砂参量为0 时,三种径粒的石英砂混合体系的堆积密度呈现出随着石英粉的逐渐加入先增加后降低趋势,且变化幅度较为明显,当粗石英砂和石英粉的相对占比为1:1 相同时,石英砂混合体系的自然堆积密实达到最大为1.446。粗石英砂占比大于0.5 时,随着石英粉含量的增加,作为细骨料的石英粉填充进由粗石英砂形成的“骨架”结构体系中,使得石英砂的混合体系的堆积密实度随着石英粉占比的增加而逐渐升高。当粗石英砂占比超过小于0.5 时,此时石英粉在石英砂的混合体系中占主导位置,而粗石英砂颗粒则作为粗骨料随机分散在石英粉散体中,粗石英砂和石英粉之间因未紧密嵌合而产生了松动效应,因此产生了随着石英粉含量的增加而逐渐降低得现象。由图4 中可知,当中石英砂参量为0 时,在紧密堆积状态下,当粗石英砂和石英粉参量相对占比为4:6 时,体系的堆积密实达到最大1.069,这是由于震动使得粗石英砂与石英粉之间紧密更强,因此相对于松散堆积石英粉含量50%,紧密堆积下当石英粉含量增加到60%时,紧密堆积达到最大。

由图3、图4 可知,随着中石英砂含量的逐渐增加石英砂混合体系堆积密度整体呈下降趋势。中石英砂在体系中,其径粒大小处于粗石英砂和石英粉之间,填充效果没有石英粉好,比表面积较粗石英砂大,从而使得颗粒与颗粒间的得嵌合更为松动,因此产生了随着中石英砂含量的逐渐增加堆积密度整体呈下降趋势。

2.2 堆积密度对RPC 流变特性的影响

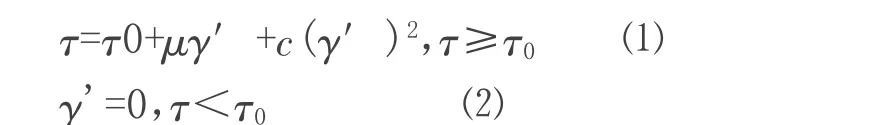

改进的Bingham 模型[5]常被用作新鲜混凝土的流变模型,见式⑴和式⑵。是根据改良的Bingham 流变模型拟合了不同粗石英砂和细沙配比的RPC 浆体的流变曲线,拟合数据表现出较高的一致性。表3 列出了不同水灰比下新鲜RPC 浆体的屈服应力和塑性粘度,表4 列出了不同颗粒级配下RPC 浆体的塑性粘度。

表3 不同水灰比RPC 的流变参数

表4 不同颗粒级配RPC 的流变参数

式中:τ 是剪切应力;τ0是屈服剪切应力;μ 是塑性粘度;γ′是剪切速率;c 是回归系数。

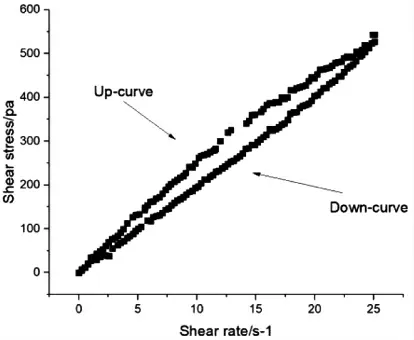

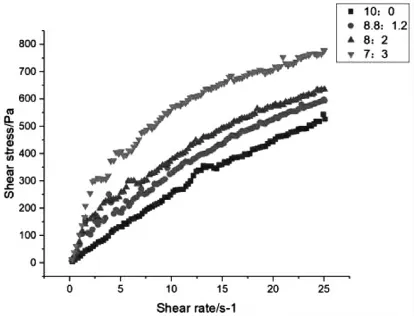

RPC 试样SS1 的流变曲线如图5 所示,从图中可以看出向上和向下的曲线构成典型的滞回曲线,表示RPC浆体内部絮凝结构的改变。由于水灰比对RPC 流变曲线的向下曲线更能很好的显示出RPC 的流变性,因此我们该实验研究使用向下阶段曲线来进行分析不同水灰比RPC 浆体的流变特性(图6)。由于颗粒级配下的RPC 流变曲线上升阶段能很好的便显出RPC 的流变性[6],因此此次实验研究使用上升阶段曲线来进行分析不同颗粒级配下新鲜RPC 浆体的流变特性。由于钢纤维的加入使得RPC 进行流变实验时,钢纤维与叶片之间的碰撞会产生一些异常突起的点,因此在此阶段做了一定的优化处理。图7 为不同颗粒级配下RPC 浆体的流变曲线。

由表3 可知,随着水灰比的增大,RPC 浆体的相应的塑性粘度是逐渐减小的趋势,对应的屈服应力整体上是逐渐增大的,这是由于随着水灰比越大,RPC 浆体中的自由水含量越多,游离的自由水使得浆体中产生水膜,浆体中颗粒与颗粒间的距离由于水膜而增大,减小了浆体的内聚力,从而导致浆体的塑性粘度下降,流动度增大。

图5 SS1 的RPC 流变曲线

图6 不同水灰比的RPC 的流变曲线(下降段)

图7 不同颗粒级配下RPC 的流变曲线(上升段)

由表4 可知,从整体上来看,RPC 的屈服应力是非常小的几乎都为零,这说明在该实验中RPC 浆体本身水灰比较小等原因导致流动性较差,且随着细石英砂含量的逐渐增多,显著增加了浆体的塑性黏度,这是因为细石英砂相较粗石英砂,具有更大的比表面积,在RPC 浆体中消耗了更多的水来包裹和湿润颗粒表面,因此更有助于颗粒之间网络结构和絮凝结构的形成,从而使得浆体的塑性粘度显著增加[7]。

3 结论

通过本实验的研究,得出如下结论:

⑴随着石英粉含量的增加,石英砂的混合体系的堆积密度会呈现出明显的先增加后减小趋势。

⑵中石英砂的掺入并未提高石英砂混合体系的相对密度,选择粗石英砂与石英粉更能实现密实度较好的RPC。

⑶在本实验条件下,中石英砂含量为0,粗石英砂与细石英砂相对占比在10:0~7:3 的范围内,随着体系中石英粉含量的增加,RPC 的密实度相对提高的同时,RPC 浆体的塑性黏度会显著增加。