基于国产芯片的千兆皮秒脉冲激光器模块研制

刘 云,吴 敏,朱向冰,王宝慧,李风雨,马 伟,徐焕银

(1.安徽师范大学 物理与电子信息学院,芜湖 241002;2.安徽问天量子科技股份有限公司,芜湖 241000;3.安徽省量子安全工程技术研究中心,芜湖 241000)

引 言

量子通信技术具有较高的安全性[1-3],在涉及到国家安全的领域有广泛的应用前景。量子密钥分配(quantum key distribution,QKD)是量子通信技术中的重要内容[4-5]。量子密钥分配系统通常使用调制分布反馈式(distributed feedback,DFB)激光器产生相位随机的弱相干光脉冲[6],以DFB激光器为核心元件的皮秒脉冲激光器模块是量子通信系统中的重要元件。

目前,最成熟的量子密钥分配方案是基于BB84协议的单光子方案[7],需要产生单光子作为信息载体进行密钥分配。由于单光子源不成熟,一般将激光器产生的光脉冲衰减到单光子量级再使用[8]。本文中研制的皮秒脉冲激光器模块产生弱相干光脉冲,在量子密钥分配系统中需要通过光强调制器和可调光衰减器等光学模块衰减到单光子量级。

由于国内的皮秒脉冲激光器模块还不能完全国产化,仍需要依赖国外进口芯片,所以,实现皮秒脉冲激光器模块的完全国产化对我国在国防、政务和金融等方面的通信安全具有重要意义。

为了满足国产化需求,本文中设计了一种基于国产芯片的千兆皮秒脉冲激光器模块。实验表明,该模块满足了量子密钥分配系统的要求。

1 硬件方案

1.1 整体方案

整个激光器模块硬件方案主要围绕系统的功能需求和激光器的驱动需求,以国产单片机作为主控芯片。如图1所示,本文中设计的整体硬件方案在接收到触发信号以后,激光器模块会发出皮秒脉冲光,脉冲光由光纤进行传输,用串口控制皮秒脉冲激光器模块的工作状态。

Fig.1 Structure diagram of the whole hardware solution

皮秒脉冲激光器模块中的半导体二极管(laser diode,LD)采用电流驱动[9],始终有一个低于阈值电流的恒定电流信号施加在半导体激光器上,当接收到触发信号时,电压脉冲电路产生200ps电压脉冲,施加在LD调制驱动电路上产生200ps电流脉冲,叠加在恒定电流上,使LD的工作电流大于阈值电流,产生约为50ps脉冲光。

随着LD的温度升高,阈值电流会增大,发光波长也会发生红移[10]。为了保证皮秒脉冲激光器模块输出光波长稳定,LD需要在恒定温度下工作,所以需要温度控制电路[11]。LD内部集成负温度系数的热敏电阻(thermistor,TH)和半导体热电制冷器(thermoelectric cooler,TEC),单片机通过模数转换器(analog-to-digital conversion,ADC)和TH采集温度,单片机发出脉冲宽度调制(pulse width modulation,PWM)信号给H桥电路,驱动TEC工作,控制激光管工作温度波动在0.1℃以内,对应的发光波长漂移在0.01nm之内。

采用外部光电二极管(positive intrinsic negative,PIN)对输出光功率进行监测,通过模数转换器发送给单片机,反馈调整激光管驱动电流,确保皮秒脉冲激光器模块输出光功率稳定[12]。

单片机还需要完成与上位机间的通信,系统中还需要为各个部分提供不同电压的电源。

1.2 单片机

单片机选用国产的高性能低功耗的GD32F103RET6,该芯片是基于ARM®CortexTM-M3处理器的32位通用微控制器。内部集成多种功能,本文中采用了串行外设接口( serial peripheral interface,SPI)、通用同步异步收发器(universal synchronous asynchronous transceiver,USART)、调试接口、定时器、数模转换器(digital-to-analog conversion,DAC)、Flash存储器、看门狗、复位和时钟单元。芯片使用+3.3V供电,工作频率为108MHz,工作温度范围满足激光器模块的要求。

1.3 恒流源

本文中恒流源电路采用压控电流源,图2为压控电流源电路原理图。电路中选用国产的运算放大器芯片,采用+5V和-5V供电。晶体管选用国产的3DG9013型硅NPN高频小功率晶体管,集电极最大输出电流为500mA,能够满足本电路的60mA电流输出和100倍的放大倍数要求。

Fig.2 Circuit diagram of the voltage-controlled current source

单片机通过内部数模转换器输出精准模拟电压至压控电流源,从而输出恒定的电流给半导体激光器。单片机控制输入电压Vin范围在0V~3V间变化,得到输出电流Iout范围为0mA~60mA。

1.4 光功率检测电路

采用光电二极管监测半导体激光器输出的光功率,本文中选用国产的极低暗电流InGaAs PIN型光电二极管,其最大特点是频带宽,-3dB带宽为3GHz,用运算放大器对PIN管的输出信号进行放大,经过国产的AD7699芯片进行模数转换。该芯片是一款多通道、16位模数转换器,吞吐速率为每秒5×105采样次数,内置低功耗数据采集系统,含有内部4.096V低漂移基准电压源,使用SPI与单片机通信。

1.5 窄脉冲电路

窄脉冲电路由电压脉冲电路和LD调制驱动电路构成,电压脉冲电路包括扇出芯片、线延时和逻辑芯片等;LD驱动芯片将电压脉冲转化为电流脉冲,是LD调制驱动电路的核心元件。

图3为窄脉冲电路结构框图[13]。触发信号通过时钟芯片扇出为两路,对其中一路进行线延时,经过逻辑运算得到窄脉冲电压信号。时钟扇出芯片选用国产的时钟驱动器,LD驱动芯片是由国内工厂仿制的进口芯片。

Fig.3 Structure diagram of the short pulse circuit

1.6 半导体激光器和温度控制电路

选用波长为1550nm蝶形封装国产DFB激光器,常温条件下,波长温度系数典型值为0.09nm/℃,光学性能满足系统要求。

在温控电路中,热敏电阻的电压通过模数转换器采集,输出给单片机,TEC驱动芯片选用国产的L298N型H桥集成电路,直接接收单片机的PWM信号,驱动TEC。

1.7 电源电路

直流稳压电源模块输出为+12V,选用国产的直流转直流(direct current to direct current,DC/DC)变换器,通过多个DC/DC变换器转换得到-12V,+5V,-5V或+3.3V。

2 软件设计

软件需要实现与上位机串口通信、控制半导体激光器内部温度、采集激光器输出功率和调节工作电流等功能。需要对时钟、ADC,DAC、串口、定时器等进行初始化,通过ADC和PWM波函数控制温度,通过ADC采集光功率、DAC控制工作电流,上位机通过串口读取和修改电路的设置。

基于单片机厂家提供的库函数开发程序,通过串行调试(serial wire debug,SWD)接口下载和调试程序。串口通信采用中断模式,控制温度、检测激光器输出功率和调节工作电流放在主循环中反复执行。用TH_AD()函数采集温度,TEC_ctrl()控制半导体制冷器,用PIN_AD()采集光功率,cur_ctrl()控制半导体激光器工作电流。在温度采集和光功率采集中都调用了AD_converter()函数将模拟量转换为数字量。在TEC_ctrl()中调用单片机厂家提供的PWM波函数控制TEC制冷或制热,在cur_ctrl()中调用厂家提供的数模转换函数控制工作电流。下位机采用单片机厂家提供的串口通信函数与上位机进行通信。温度控制和光功率控制都采用了比例-积分-微分(proportion-integration-division,PID)算法[14-15]。

串口通信模块接收上位机的数据并保存在Flash存储器中,下位机将激光器内部温度和输出功率等参量发送给上位机,并在上位机上显示。由于上位机可随时发送数据,所以下位机采用中断方式接收数据。

3 实验结果

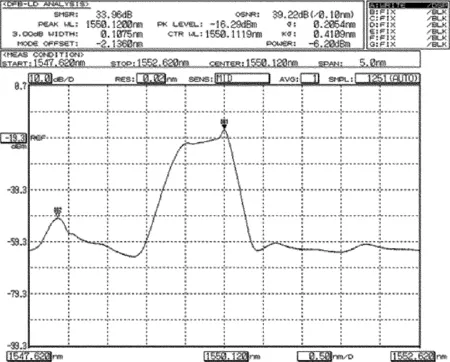

本实验中使用DSA8300示波器结合光采样模块(80C15-CRTP)测量激光器输出的光波形。激光器模块输出的光信号通过5dB衰减器接入光输入端口,激光器模块输出的同步信号接入示波器的触发端口。图4是输入触发频率为1.25GHz时激光器模块的光脉冲波形。图5是单个光脉冲的波形图。从图中可以看出,激光脉冲的脉冲宽度约50ps,输出频率为1.25GHz,没有电脉冲调制时基本没有光输出,因此消光比很高。图6是使用AQ6370D光谱仪测到的激光脉冲谱线图。连续测试12h,光脉冲的峰值波长始终稳定在1550.12m,波动范围小于±0.01nm,谱线宽度很窄,-3dB即峰值波长光功率1/2位置对应的谱线宽度只有约0.1075nm,小于0.2nm,边模抑制比大于30dB,可以满足系统要求。

Fig.4 Oscillogram of a laser pulse with 1.25GHz frequency and 50ps width

Fig.5 Oscillogram of a laser pulse with 50ps width

为了测试激光器模块输出功率的稳定性,使用PM200光功率计统计了24小时内输出功率变化情况,得到如图7所示的测试曲线。从图中可以看出,激光器模块的平均输出功率在-1.33dBm左右,波动小于±0.01dB。针对量子密钥分配系统,皮秒脉冲激光器模块的输出功率波动可以满足系统需求。

Fig.6 Spectrogram of a laser pulse with 50ps width

Fig.7 Curve for laser output power versus time

4 结 论

本文中选用国产芯片,研制出千兆皮秒脉冲激光器模块,能够稳定输出1.25GHz频率、50ps脉冲宽度的1550nm激光脉冲。其特点是消光比高、谱线宽度窄,输出光波长与功率稳定,符合量子密钥分配系统对皮秒脉冲光源的要求,还需要通过长期使用来验证产品的稳定性。本文中研制的激光器模块对实现量子密钥分配系统完全国产化具有很好的实际意义。