ADS超高清产品对比度提升

董 霆, 李晓吉, 曲莹莹, 陈轶夫, 黄建华, 薄灵丹, 孙志华, 李承珉, 廖燕平, 邵喜斌

(北京京东方显示技术有限公司,北京 100176 )

1 引 言

薄膜晶体管液晶显示在大尺寸(TV)领域仍占主要市场[1]。众多广视角技术中,京东方公司的高级超维场转换技术[2](Advanced Super Dimension Switch,ADS)具有高分辨率、高透过率、低功耗、宽视角、高开口率、低色差、无挤压水波纹[3](Push Mura)等优点,但相对于其他显示模式(例如VA),存在着对比度(Contrast Ratio,CR)偏低的问题。

对比度(CR)是指屏幕的纯白色亮度(L255)和纯黑色亮度(L0)的比值。对比度影响因素较多,其中影响纯黑色亮度(L0)主要包括配向膜预倾角的大小[4]以及金属膜层的反射等因素。本文基于配向膜材料以及TFT基板工艺不变更的前提下,首先分析了ADS模式CR偏低的原因,然后根据分析从设计和材料两方面提出了ADS超高清(UHD)产品CR提升的方法。与传统的产品相比较,在设计方面采用了高透像素设计,在提升L255的亮度的同时,保证L0亮度不变;同时开发了一种低散射液晶,降低L0亮度,明显改善了对比度。将高透像素设计搭载55UHD ADS及49UHD产品进行了实验验证,将低散射液晶搭载49UHD ADS产品进行了实验验证。结果表明,采用高透像素设计面板的与传统设计面板相比,对比度约提升8.3%;采用高透像素设计面板的与传统设计面板相比,对比度约提升22%。

2 ADS UHD产品CR偏低原因

2.1 显示模式差异

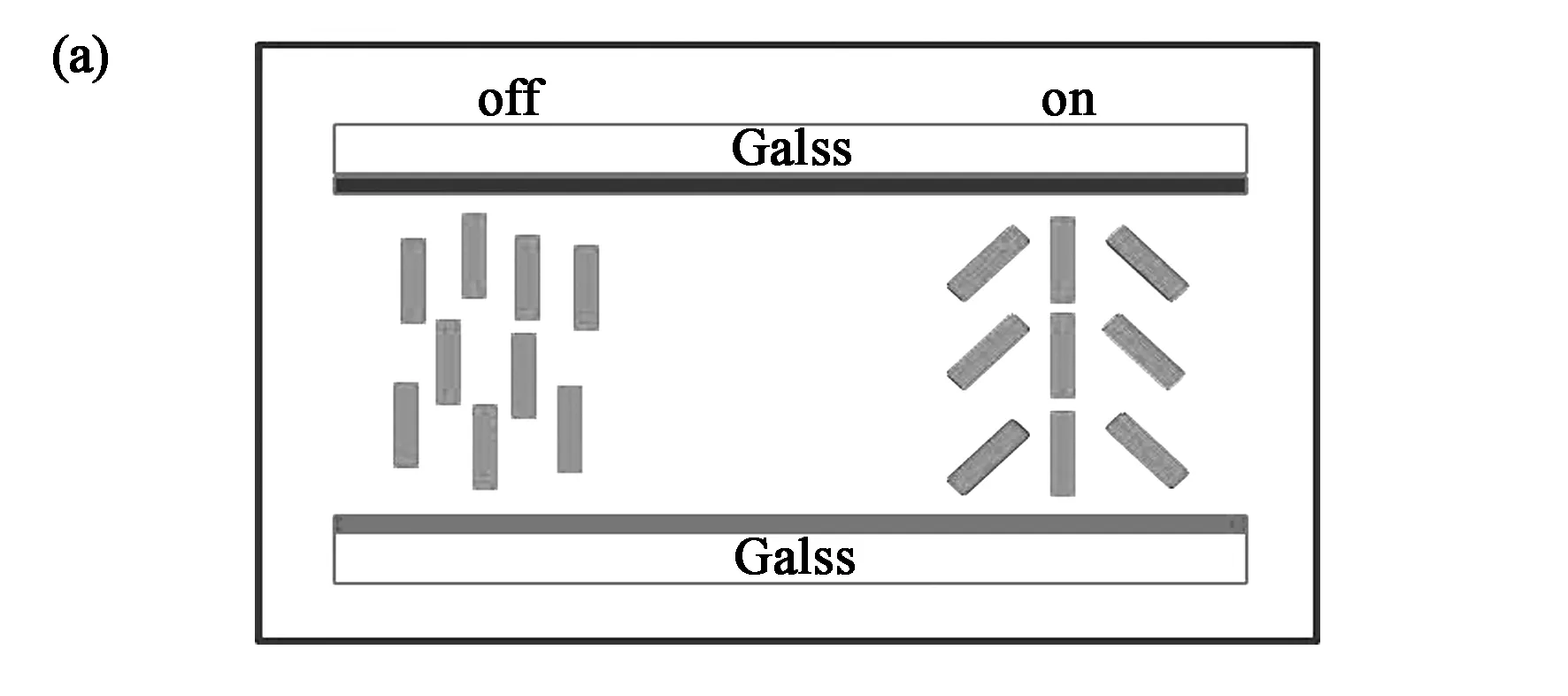

ADS结构如图1(a)所示。在此结构中,液晶的配向力弱,液晶的旋转为面内旋转。光通过液晶盒时,光的行进方向为液晶非光轴方向,其光路图如图1(b)所示,散射比较大,CR约为1 200;VA结构如图2(a)所示,在此结构中,光通过液晶盒时,光的行进方向为液晶的光轴方向,其光路图如图2(b),散射比较小,CR约为3 000。显示模式的差异导致了对比度差异的产生。

(a)ADS模式结构截面图(a)Section view of ADS mode structure

(b)光通过ADS 液晶盒示意图(b) Diagram of light passing through ADS cell图1 ADS模式结构及光路图Fig.1 Diagram of ADS mode structure and light path

(a)VA模式结构截面图(a)Section view of VA mode structure

(b)光通过VA液晶盒示意图(b) Diagram of light pass through VA cell图2 VA模式结构及光路图Fig.2 Diagram of VA mode structure and light path

2.2 液晶配向差异

摩擦配向工艺[5]是目前ADS模式中常用的液晶取向工艺,如图3(a)所示,其特点是技术成熟,稳定性高,可靠性好。其缺点也十分明显,一是易产生异物,且易导致PI划伤;二是易产生静电;三是由于段差的存在,导致摩擦弱区的产生,如图3(b)所示,在此区域内,液晶配向紊乱,暗态时会出现漏光现象,导致暗态的亮度偏高,从而导致对比度偏低。在VA模式中,使用的配向工艺为光配向[6],如图4(a)所示。与摩擦工艺相比较,其具有两个明显优点:一是摩擦工艺相关不良均不会产生;二是无摩擦弱区存在,如图4(b)所示,液晶的配向均一性大大优于摩擦工艺,因此暗态亮度明显低于ADS模式,这就导致了VA模式的CR高于ADS模式。

(a)摩擦工艺截面图(a)Section view of rubbing process

(b)摩擦弱区截面图(b)Section view of rubbing weak area图3 摩擦工艺和弱区截面图Fig.3 Section view of rubbing process and weak area

(a)光配向工艺截面图(a)Section view of OA process

(b)光配向工艺液晶配向图(b)Section view of OA LC alignment图4 光配向工艺和液晶配向图Fig.4 Section view of OA process and LC alignment

2.3 摩擦角度和偏光片光轴夹角的存在

对于ADS模式而言,最理想的状态是液晶分子与偏光片的透过轴完全平行[7],这样的状态下,不会有漏光产生。实际生产过程中,摩擦角度无法实时管控,偏光片贴附存在贴附公差,则会导致摩擦角度与偏光片光轴夹角θ的存在(图5)。以1 905 cm(75 in)面板为例,对VA模式和ADS模式做比较,在相同的贴附精度下,总的工艺精度相差较大[8],详见表1。这就导致了暗态亮度偏高,从而导致对比度偏低。

图5 夹角θ产生示意图Fig.5 Diagvam of θ generation

表1 总精度比较Tab.1 Total accuracy contrast

图6 夹角θ对CR的影响(模拟结构)Fig.6 Simulation structure of θ effect on CR

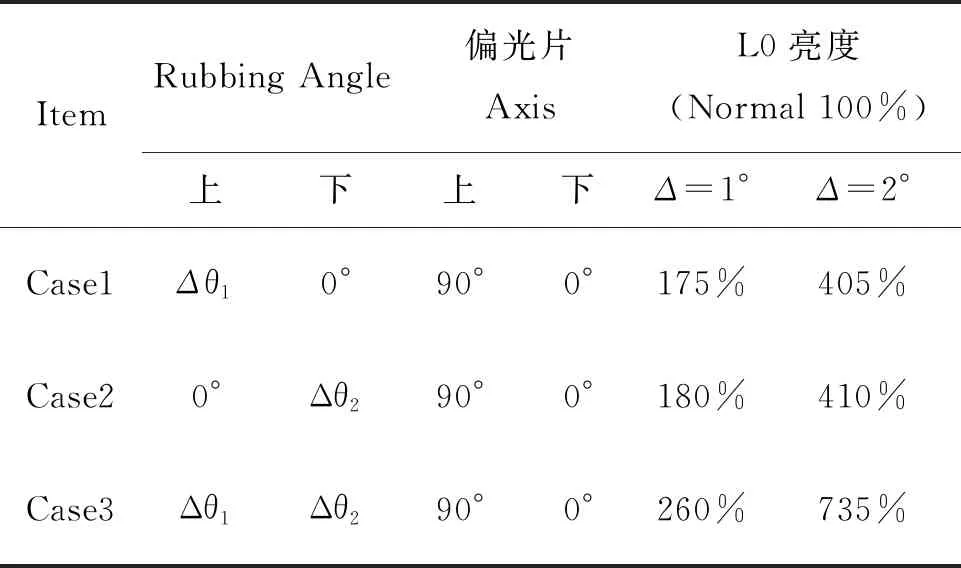

同时使用TechWiz2D软件模拟了摩擦方向偏差角度对CR的影响,其结构见图6,结论也与上面的理论一致,夹角越大,暗态亮度越高,从而导致对比度越低,详情见表2。

表2 模拟结果Tab.2 Simulation result

3 ADS UHD产品CR提升方案

液晶显示器的主要参数为分辨率、色域、透过率与对比度等。对比度对视觉效果的影响非常关键,一般来说对比度越大,图像越清晰醒目,色彩也越鲜明艳丽。对比度的定义为在暗室中,白色画面(最亮时)下的亮度除以黑色画面(最暗时)下的亮度,常用公式(1)进行表征计算:

(1)

其中:L255为屏幕的纯白色亮度, L0为屏幕的纯黑色亮度。根据公式,可以从以下方案着手考虑:(1)提升L255,L0不变;(2)L255不变,降低L0亮度。其中,方案1可以从设计方面考虑。根据上面的分析,由于显示模式的差异,ADS模式具有更多的散射,从而导致CR偏低;方案二可以从材料方面着手,通过降低散射达到降低L0亮度的目的。

3.1 L255提升,L0不变方案

本文对我公司所使用的高透过率像素设计对CR的影响进行了研究,平面图如图7所示,主要通过3个方向将液晶面板的透过率提升,从而使得L255得以提升。

通过TechWiz 3D软件模拟,3个优化点[9]所带来的透过率的提升具体见表3。

图7 高透过率像素设计平面图Fig.7 Top view of high transmittance pixel design

表3 高透像素模拟结果Tab.3 High transmittance pixel simulation result

如图8所示,对于ADS模式,电场可以分为Ey及Ez。Ey有利于液晶旋转,产生旋光,Ez不利于液晶分子发生旋转。由于电极结构的原因,在电极宽度中间位置和电极间隔中间的位置,是有效电场Ey的极弱区,在该区域内,液晶分子旋转较少,导致透过率偏低[10]。

图8 ADS 电场分布Fig.8 ADS electric field distribution

高透像素设计首先通过像素间距及电极宽度W的减小有效改善了电极中间位置的暗场区及电极间隔中间的暗场区,从而提升了液晶面板的透过率;其次通过优化像素电极到数据线的距离及优化像素电极边缘宽度,进一步改善整个像素边缘的暗场区与,从而进一步导致透过率提升;最后优化隔垫物(PS)大小及黑矩阵(BM)宽度,提升开口率实现透过率的提升。根据表3模拟结果。3个方案透过率共计提升7%,同时优化PS大小及BM宽度,透过率合计提升8.5%。其光效图如图9所示,图中蓝色框线所标示的区域即为相对普通像素通过设计改善的区域。

将本设计投入55UHD及49UHD产品进行了验证。

图9 像素液晶光效对比Fig.9 LC efficiency compare

3.2 L255不变,L0降低方案

ADS模式相比VA模式,具有更多的散射,导致了暗态亮度偏高。降低材料的散射系数可以有效减少暗态时的亮度,提升对比度。RGB光刻胶及液晶均可以降低散射。目前RGB光刻胶所使用的显色剂大多为颜料系。相比于颜料系,染料系具有更高的对比度,但染料系存在寿命短、信赖性差等问题,暂时不能量产。而颜料系本身的对比度已经到达瓶颈阶段,故只能寻求通过降低液晶散射来实现液晶面板整体的散射降低。液晶的物性参数与散射的关系如下:

(2)

其中:Scell为液晶盒的散射系数,从公式(2)中可以看出,液晶材料的折射率及弹性常数(K)[11]是主要影响因素,可以通过调整液晶的这两项参数,即Kii变大,Δn变小,有效降低液晶盒的散射系数,从而达到降低暗态亮度,提升对比度的目的。

我公司联合液晶供应商,进行新液晶材料的开发,通过TechWiz 2D软件模拟,确认可以有效降低散射系数,液晶参数见表4,具体的模拟结果见表5。

表4 高对比度液晶参数Tab.4 High CR LC parameters

表5 高对比度液晶模拟结果Tab.5 High CR LC simulation results

根据表5的光学模拟数据,其中,亮态考虑液晶参数的影响,暗态考虑散射因子,通过Tr(L255)/Scell(散射因子)表征CR的变化,相对于参照液晶,高CR-A及高CR-B液晶在不同程度上可以提升对比度,其中高CR-A提升了52.42%,高CR-B提升7.28%。根据模拟结果,我们以49 UHD ADS产品为测试平台,对高CR-A液晶进行了测试验证。

4 实验与结果讨论

4.1 实验样品及光学结果(L255提升,L0不变方案)

为验证高透像素设计对面板对比度的实际影响,我们采用a-Si, 4mask工艺流程,将高透像素设计搭载在55UHD及49UHD 单栅驱动ADS产品上进行了实验验证。两款产品均为常规的RGB产品。主要对液晶面板的光学性能进行测试对比,确认了对高透像素设计的影响。

表6 光学参数对比Tab.6 Optical data contrast

由表6结果可以看出,采用高透像素设计的面板光学参数与采用常规像素设计的面板相比,液晶面板的黑画面亮度(L0)并无明显变化,由于白画面亮度(L255)提升明显,这就导致了CR提升约100,对比度提升比例约为8.3%。这个结果与上文中提到的模拟值相吻合。

4.2 实验样品及光学结果(L255不变,L0降低方案)

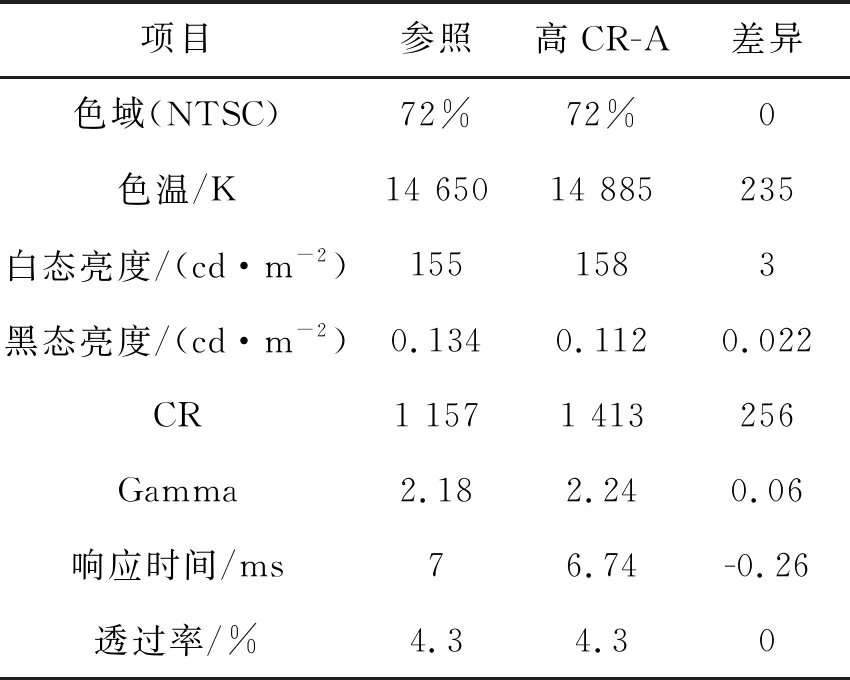

为验证高对比度液晶对对比度的实际影响,我们采用a-Si, 4mask工艺流程,在49UHD单栅驱动ADS产品上进行了实验验证。该产品均为常规的RGB产品,分辨率为3 840×2 160,帧频为60 Hz,像素大小为279.6×279.6 μm,量产品主要使用普通正性液晶,除液晶以外,两种面板的其他设计完全相同。通过对两种面板的光学、信赖性、残像等性能参数的测试,对比分析出高CR-A液晶的优劣以及对比度提升的比例。其中光学部分包括色域、色温、透过率、对比度、响应时间、Gamma等,详见表7,其数据为5片面板的平均值。

根据表7的光学测试数据,使用两种液晶的面板,白画面亮度差异非常小,由于液晶的Δn及弹性常数K的调整,液晶盒散射系数(Scell)大幅降低,其直观的光学结果表现在暗态亮度降低明显。由对比度计算公式可知,对比度有大幅提升,提升比例为22%,其他光学结果基本一致, 与上文中提到的模拟值趋势一致。

残像水平是评价液晶面板的重要指标[12],我公司的评价方式采用7×5 Chess画面和127灰阶画面,图9即为测试画面。

表7 高对比液晶测试光学结果Tab.5 High CR LC test optical result

图10 残像测试图片Fig.10 Image sticking test pattern

检测时间分别为1 h,3 h+5 min,10 h+5 s,24 h,之后每24 h检查一次,直至168 h,终检时间点为168 h+1 h。其检查方法为将7×5 chess画面切换至127灰阶画面,观察残像严重程度,对严重程度求多片液晶面板平均值。如果有残像,就继续向上调整灰阶,直至无法观察到残像,这个灰阶会定义为消失灰阶。我公司的残像评价基准是从严重程度和消失灰阶两方面进行评价,详情参见表8,其数据为4片液液晶面板结果的平均值。

表8 高对比液晶测试残像结果Tab.8 High CR LC image sticking result

如表8所示,与量产相比,残像短期出现较早,1 h即出现残像,消失灰阶略高,为L140;随着时间增加,由于直流(DC)积累,残像严重程度未有大幅变化,但消失灰阶逐渐增加,消失灰阶仍处在客户可接受范围之内;168+1 h终检,消失灰阶最终变为L147,属于和量产相当的残像水平。

信赖性测试[13]是液晶面板的必须测试项目之一。针对产品制定一系列方法、试验和检查流程,目的在于确认生产的半成品、完成品在入库、在库、出厂过程中是否符合产品环境相关规定要求。测试项目主要包括低温运行(LTO)、高温高湿存储(THS)、低温存储(LTS)、高温高湿运行(THO)、冷热冲击试验1(TST-1),以及低温结晶测试等。具体的测试条件及结果详见表9。

表9 高对比度液晶信赖性结果Tab.8 High CR LC reliability test result

如表9所示,搭载高CR-A液晶的面板,信赖性测试全部通过,与普通液晶相比,满足产品的需求。

高CR-A液晶在提升对比度的同时,面板的透过率并未降低,响应时间等关键参数甚至优于当前的量产液晶;残像水平略差于普通的量产液晶,但仍满足客户要求,后续可以通过灰阶透过率曲线精细化调整进行改善;信赖性方面也全面通过测试,综合光学、残像、信赖性等全部测试的结果可以判定,该液晶可提升对比度约22%,且满足量产需求。

5 结 论

本文分析了ADS模式对比度偏低的原因,并根据原因介绍了一种高透像素设计及一种高对比度液晶。通过高透像素设计的使用,实现了液晶面板白画面亮度提升,而且黑画面亮度未受影响。搭载55UHD和49UHD两款产品对这种设计进行了验证,并与常规设计进行了比较。实验结果显示,使用这种高透像素设计的产品,对比度提升了约8.3%,该设计具备通用性;同时从ADS模式液晶盒散射较高作为出发点,开发了一种低散射液晶,该液晶通过调整液晶的折射率(Δn)和弹性常数(K),实现了液晶盒散射的降低,达到降低黑画面亮度的目的,同时其白画面亮度并未降低。搭载55UHD产品对这种低散射液晶进行了验证,并与使用普通液晶的量产品进行了对比。实验结果表明,使用这种低散射液晶的面板的光学参数测试结果与普通液晶的TFT面板除黑画面亮度及对比度以外的数据基本一致,其对比度获得大幅提升;同时,其残像及信赖性测试均满足量产需求,在不变更工艺条件的前提下,可以直接使用,对比度提升约22%。高透像素设计方案配合高对比液晶共同使用,可使ADS UHD产品的面板对比度提升约30%。