海岸潮间带固化土施工技术

孔德建 张 臣 宋 衢 戴同佳 张 欣 范泽驰

中国建筑第八工程局有限公司华北公司 天津 300452

天津东疆港区东部沿海岸线基础设施环境提升生态修复工程位于渤海湾西部、永定新河入海口南面,场地为淤泥质平原海岸,受潮汐影响,陆上施工露滩时间较短,给施工造成较大难度。工程海侧为已建半圆体结构,兼具防浪和吹填围埝功能。半圆体宽度超过10 m,坐落在块石基床之上,出于安全考虑,结构设计上以保证半圆体稳定、不破坏半圆体为原则。若实现本工程景观设计的亲水理念,需局部跨越半圆体至其海侧,且要保证造价经济、施工可行,故结构选择上受到较大局限。

目前固化土多用于各种路基和软土地基加固,能满足不同基层的建设要求。其性能稳定,固化强度可调整,结构形式丰富,施工进度快,易于就地取材,且无环境污染,能很好地满足本工程的要求[1-6]。

1 固化土的选择

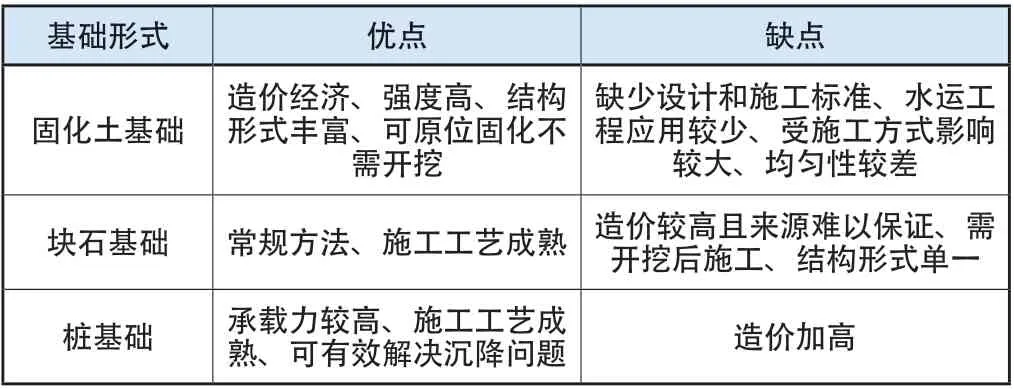

根据场地的实际情况,初步选定了固化土基础、块石基础和桩基础3种基础方案,并对3种方案的优缺点进行了比选(表1)。

表1 基础方案比择

通过对固化土基础、块石基础、桩基础的比较分析,固化土的优点较适合本工程的基础加固。针对固化土存在的缺点,通过试验段施工效果分析其影响程度及采取改进措施,保证最终的施工质量。

2 工程概况

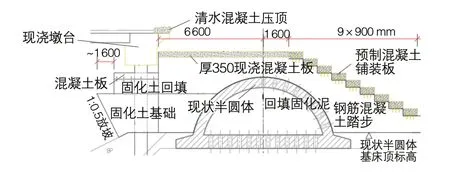

东疆港区东部沿海岸线基础设施环境提升生态修复工程,位于天津市滨海新区东疆保税港区观澜路东侧,本工程由生态湿地段、赶海拾贝段、阶梯亲水段、城市沙滩段、酒吧街、节庆广场、衔接段组成,其中生态湿地段、赶海拾贝段、阶梯亲水段、城市沙滩段及节庆广场均采用了固化土基础加固基础(图1),酒吧街、衔接段采用固化土基础对半圆体根部进行加固封堵(图2)。

图1 生态湿地段断面

图2 酒吧街段断面

3 固化土基础参数确定

鉴于海边潮间带使用固化土做基础在国内尚无案例,在无案例和经验数值参考的情况下,统筹考虑工程进度和施工质量,选择生态湿地段为原位固化施工工艺试验段,酒吧街段为异位固化回填施工工艺试验段。

在总结了生态湿地段和酒吧街段的施工工艺过程,以及2种典型段的7、14 d检测结果报告后,组织召开了固化土专家咨询会,初步确定了固化土的基础参数要求。后经设计单位核算,最终确定的固化土基础设计参数如下:7 d抗剪强度≥ 0.3 MPa,7 d无侧限抗压强度≥0.8 MPa,渗透率≤10-5,均匀度为90%。

4 固化剂配制

1)固化剂配方确定:根据设计要求参数指标,结合前期试验段施工经验及检测结果确定固化剂配比。典型试验段现场采用固化剂掺加的质量比为12%,其中水泥8%,粉煤灰4%,另添加固化辅料,按水泥掺加质量的5%计。

2)固化剂制作:根据固化配方比,固化后台使用P·O 42.5水泥、粉煤灰、固化辅料及水进行混料制作,配制成固化浆剂。

5 施工机械选择

1)T型搅拌装置。理论搅拌深度0~7 m,搅拌效率40~70 m3/h;配套机型为履带式挖掘机。

2)固化剂配置后台和输送系统。输送泵理论输送量为3~28 t/h,输送泵输送压力为10.5 MPa,水平输送距离为0~2 000 m,输送泵功能为3~6种物料拌和物的输送。搅拌配料室(用于固化剂辅料配置)电控输送固化辅料量为4~8 t/h,配料能力为1~2 t/h。

3)普通PC200型挖掘机。用于现场场地平整,固化土基础基槽翻挖,固化土回填。

6 原位固化施工

6.1 施工工艺流程

施工准备→测量放线→场地平整→固化土区域翻挖、固化剂配置→模板支设→原位固化作业→压实、整形→养护→试验检测

6.2 施工方法

6.2.1 固化区域翻挖

根据设计断面,使用挖掘机对待处理区域土质翻挖,进行固化区域整体翻挖至设计底标高。

6.2.2 模板加工、支设

根据固化土基础部位设计要求,加工配置模板,利用φ48 mm×3.5 mm钢管进行设计断面凹槽及包封部位的吊模支设、加固。如不支设模板,可直接按最高标高进行施工,后期在固化土终凝前将多余部分挖除。

6.2.3 固化土搅拌

根据设计及现场情况进行分段,测定原状土容重,得出施工分段的体量。由泵送设备控制固化剂掺入总量,通过管道将配置好的固化剂泵送至固化基础区段,采用T形搅拌设备一边搅拌一边注入固化剂。

根据固化区段体量,喷浆速度调节控制在2.78 kg/s,由挖机水平扇形位移同时进行插捣搅拌,衔接搅拌部位搭接宽度20 cm。第一次下搅深100 cm;第二次下搅至设计底标高(靠近海侧端头部分固化作业深度为2 m,跨度1.5 m),带动1.5 m以下5~10 cm原状土拌和均匀;第三次进行表层深0.5 m搅拌,提高上层土体的均匀度和平整度。

完成固化基础区段作业并停止搅拌池注浆后,原位不喷浆整体重复搅拌1~2次,对边缘区域,再沿作业区段四周进行重复搅拌1次。为保证施工质量,东西两侧各向外多做100 mm宽度。

6.2.4 固化土振捣

采用振捣棒(ZD50型)插入固化基础区段,将固化土振捣均匀。设置振捣1 m网格距离振捣1次,每次振捣不小于30 s,确保固化作业区形成整体。

7 异位固化施工

7.1 施工工艺流程

施工准备→测量放线→场地平整→基槽开挖、固化剂配置→固化土异位制作、模板支设→固化土回填→压实、整形→养护→试验检测

7.2 施工方法

7.2.1 固化区域开挖

根据设计断面,使用挖掘机对待处理区域进行开挖,整体开挖至典型段设计底标高,东西两侧视土质情况进行放坡。

7.2.2 固化土制作

现场作业区域就近位置设定固化土搅拌池10 m× 6 m,深度1 m区域,顺沿着固化土基础区域。根据设计及现场情况进行分段,测定原状土容重,得出施工分段的体量。由泵送设备控制固化剂掺入总量,通过管道高压将配置好的固化剂泵送至固化基础区段,采用T形搅拌设备一边搅拌一边注入固化剂。

喷浆速度控制在2.78 kg/s,每次下搅50~100 cm,下搅后原位搅拌60~120 s,下搅至设计深度后上提搅拌头,搅拌池作业完成后,停止搅拌池注浆。原位不喷浆整体重复搅拌1~2次,由挖机水平扇形位移搅拌。衔接搅拌部位搭接宽度不小于10 cm,再沿搅拌池四周进行搅拌1周。

7.2.3 槽底平整度复测

因地处潮间带,现场作业部位土质不好,极易发生坑边坍塌、坑底涌水,影响基槽平面尺寸及深度。利用水准仪对开挖固化区域槽底进行平整度复测,如遇不平整,采用挖掘机挖除多余土体并采用铲背压平。

7.2.4 模板加工、支设

根据固化土基础结构部位设计要求,加工配置模板,利用φ48 mm×3.5 mm钢管进行支设、加固,完成设计断面凹槽及包封部位的吊模模板支设。

如不支设模板,可直接按最高标高进行施工,后期在固化土终凝前将多余部分挖除。

7.2.5 固化土回填

使用挖掘机将搅拌池内制作好的固化土挖进固化基础区域内,分层回填至设计标高。搅拌池内制作好的固化土需在3 h内完成固化土回填。回填后采用混凝土振捣棒,将其插入固化基础区域进行振捣,设置振捣1 m网格距离振捣1次,将固化土振捣均匀,每次振捣不小于30 s。

8 固化土整形、养护

1)固化作业完成后,利用挖机铲背将固化基础作业区段表面刮平,在固化土终凝前进行人工收面,使表面平整度达到设计要求≤20 mm。

2)养护1~3 d后,视现场强度增长情况进行模具拆除,同时由于作业部位处于潮间带,需采取适当的挡浪 措施。

3)经过7 d养护后,进行相关指标检测。

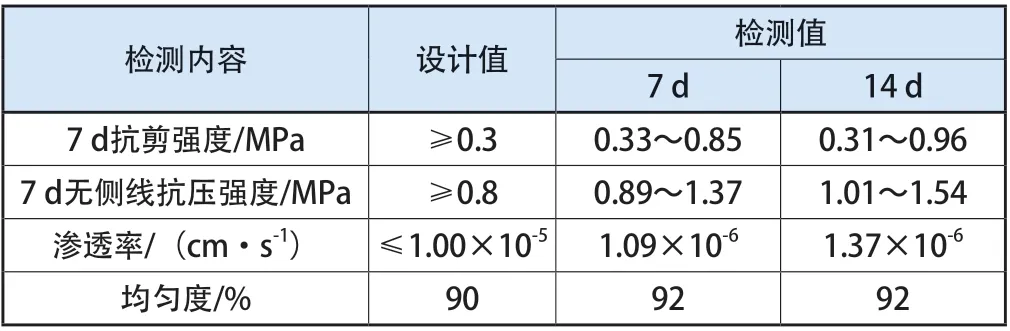

9 实施效果检查

同设计单位与检测单位研究确定,本工程固化土基础施工7、14 d后现场取样进行抗压强度、抗剪强度、渗透系数、均匀度检测。检测数据显示,上述参数满足设计要求,表层平整度满足相关规范要求。

固化土基础7、14 d取样检测数据如表2所示:

表2 固化基础取样检测数据

10 结语

现场开挖后设计断面范围内均为吹填沙层,与固化剂拌和后性状类似水泥砂浆,由于其中无粗骨料,在振捣棒振捣后易出现砂浆分离现象,后续施工可取消振动棒振捣措施。

固化土基础断面形式,在满足设计强度、承载力等参数需求的情况下,尽可能简化固化土基础断面形式,可有效地提高施工工效。

为了保证固化土基础具有良好的养生条件,施工时需要采取适当的围堰方案,尽量阻挡潮水侵蚀。同时,由于地下水的渗透,固化土原位搅拌或回填时应尽量选择在低潮位时作业,同时还需要配备水泵、机械、人员随时进行排水。

结合试验段的检测数据,开挖后异位固化施工比原位固化施工更能保证质量。

固化剂的主要成分为水泥,由于目前无相关施工规范,是否适宜在冬季施工仍需进一步试验确定。

在工程业主、设计及专家的支持和协助下,根据施工现场的实际情况,并结合工程自身的特点,成功地完成了海岸潮间带固化土施工技术研究,为类似工程提供借鉴,具有较高的推广价值。