新型扩底灌注桩在工程中的应用

马永贺

广东中科华大工程技术检测有限公司 广东 广州 511458

在工程建设中,由于灌注桩具有承载力大、对周围环境影响小,设备简单轻便等优点,应用十分广泛。为提高灌注桩的承载力,常用的方法主要有两大类:一是改变桩身截面形状,如扩底;二是改变桩土接触面力学性质,如后注浆工法[1]。按照扩底成形方法,分为人工挖掘成形、沉管夯扩成形和机械切削成形等工艺[2]。人工挖掘成形安全风险大,已进入淘汰阶段;沉管夯扩成形环境影响大,应用范围受限;机械切削成形工艺环境影响小,机械化程度高。但机械切削成形施工工艺存在一定缺陷:一是施工工序增加、工期长,需要专门的挤扩装置更换钻头;二是土层及深度施工受限制;三是桩端沉渣厚度大,清渣难。传统后注浆工法同样存在缺陷,在高地下水水位的土中或者土层中存在渗流通道时,无法控制浆液的流动,容易发生漏浆跑浆现象,使得后注浆工法可靠性较差。

针对传统施工工艺(传统扩底、后注浆)的不足,本文提出了新型扩底灌注桩,对比分析了预制桩、灌注桩(旋挖、冲孔、钻孔)、人工挖孔桩、新型扩底灌注桩等不同桩型,研究了新型扩底灌注桩施工工艺。通过工程试桩验证了该工艺的技术可行性。工程实践表明,新型扩底灌注桩具有工艺简单、质量可靠、成本低廉、承载力大、变形小、良好的力学性能等优点,具有广阔的应用前景。

1 工程概况

本项目位于深圳市坪山新区,占地面积30 000 m2,总建筑面积240 000 m2,由1栋高300 m的超高层办公塔楼、1栋高120 m的公寓和多层商业建筑组成,为集办公和大型商业为一体的综合性建筑群(图1)。项目地下4层,地上62层,基坑挖深约19.5 m,邻近坪山河。

2 工程地质条件

项目场地位于深圳坪山河南岸、振环路东侧、兴业路北侧,原始地貌单元属河漫滩。场地内地势有一定起伏,实测场地72个钻孔的孔口地面高程,高程介于39.54~45.45 m之间,最大高差为5.91 m。钻探揭露,场地内地层自上而下依次为:①1素填土、①2杂填土、⑤1粉质黏土、⑤2粉砂、⑥砾砂、⑦粉质黏土、⑨粉质黏土。

3 桩基选型

在保证项目基础设计安全的前提下,在桩基选型时,力求基础设计更加经济、施工更加便利。以下对比了预制桩、旋挖灌注桩、冲(钻)孔灌注桩、人工挖孔桩等桩型。

1)预制桩。该类型桩具有沉桩速度快,施工质量较好,直观,工期相对较短等优点;但沉桩过程中容易产生挤土效应,对周边道路及邻桩有较大影响。本场地属岩溶区,岩面起伏大,在施工时桩长相差大,遇岩面等易产生断桩现象。场地内砾砂层分布广泛,呈中密状,并含卵石,部分地段管桩无法穿过,施工难度较大,需做相应的辅助沉桩措施,不建议采用。

2)旋挖灌注桩。优点是施工速度快、噪声小、可自行行走、移机方便,可以穿过砂层、溶洞及探头石等到达预定持力层;缺点是自重大、对场地要求比较严格,孔壁护壁差,特别是在填土和软土地层,容易发生坍孔和颈缩,而且挖孔过程产生的弃土必须由其他运土机械进行挖运配合,软土中孔内容易产生负压。场地内普遍存在的⑨层为溶槽堆积粉质黏土,该层对旋挖桩成孔质量有较大影响,桩基施工时应引起重视。

3)冲(钻)孔灌注桩。优点是施工时不用疏排地下水,可以嵌岩,且较易穿透溶洞达到预定持力层;不足之处是施工中产生的大量泥浆对场地环境污染较大,施工费用较高,成孔深度大时孔底清渣较困难。场地位于岩溶区,存在土洞、溶洞、溶蚀裂隙、溶槽等现象,施工中易出现漏浆、偏锤、孔壁坍塌,混凝土充盈系数过大等现象,施工中应引起重视。

4)人工挖孔桩。本场地基岩埋藏较深,地下水量较大,含强透水层砾砂层,施工安全风险大,不建议采用该桩型。

经比选,本项目塔楼部分采用旋挖成孔灌注桩,桩径1 800 mm,桩长32~55 mm,桩尖入微风化大理岩,全截面入岩深度≥0.5 m,岩面倾斜时入岩深度从最低点起算,岩面起伏较大处桩端全截面入岩深度不小于0.5倍桩径,单桩竖向抗压承载力特征值为32 000 kN。裙房及地下室部分采用新型扩底旋挖成孔灌注桩,桩径800 mm,桩长20 m,桩尖入⑥层或⑦层,单桩竖向抗拔承载力特征值为2 200 kN。

4 桩身设计

4.1 桩身构造

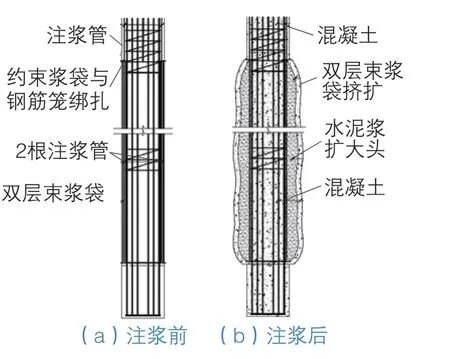

新型扩底灌注桩桩身构造包括钢筋笼、注浆扩底装置。注浆扩底成形后包含钢筋混凝土桩身以及水泥砂浆浆体扩大头(图2)。注浆扩底装置由注浆管和束浆袋组成,扩底注浆管数量为2根,位于双层束浆袋内。

图1 项目效果图

图2 新型扩底灌注桩示意

4.2 束浆袋

束浆袋一般选用一等品篷盖用维纶染色防水帆布制作,为双层密闭维纶帆布袋,设计高度一般取6~12 m,设计直径取桩身有效直径外扩0.4 m。束浆袋的两侧各设置1个袖口,便于注浆管插入。

4.3 注浆管

注浆管采用1英寸(标称直径25 mm)的黑铁管,于桩身对称位置设置2根,接头采用机械连接,接头处缠绕止水胶带,注浆管随钢筋笼同时下放,并做注水试验以防漏水。注浆管与钢筋笼采用铁丝绑扎固定,绑扎间距为2 m,注浆管上端高出地面0.5 m,上口用堵头封闭,下端与单向阀式注浆器相连,注浆器插至束浆袋底部。

4.4 注浆

本项目单桩注浆总水泥用量约为2 t,注浆采用P·O 42.5水泥配制的浆液,水灰比为0.55。灌注桩成桩后的7~8 h,采用清水进行开塞,开塞压力0.8~1.2 MPa,开塞后立即停止注水;注浆作业在成桩24 h后开始,注浆以注浆量控制为主,注浆压力控制为辅,注浆压力不宜大于2.0 MPa。为防止压力过大造成束浆袋损坏,注浆分3次进行,每次注浆量为总注浆量的1/3,中间间隔15~20 min,如中途压力达到1.5 MPa,应暂停注浆,待15~20 min后,再次注浆,直至设计注浆量,确保压注完成。

5 施工工艺及试桩

5.1 新型扩底灌注桩施工工艺

新型扩底灌注桩总体施工工艺与旋挖(钻孔)灌注桩相同,只是增加了注浆扩底环节[3]。注浆扩底工艺机理同“旁压试验”,即桩身施工完成后,将高压水泥砂浆注入预先安装在桩身底部的防水帆布袋中,迫使帆布袋及周围土体扩张,待水泥浆固化以后,最终在桩身底形成扩大头,与此同时桩周土体也得到了挤密强化,桩承载力得到提高。新型扩底灌注桩的施工流程如下:

1)利用旋挖(钻孔)灌注桩施工工艺成孔。

2)在钢筋笼底部安装扩底注浆装置。

3)将带有挤扩装置的钢筋笼下放。

4)灌注混凝土并进行养护。

5)注浆,形成扩底桩,对周围土体挤压,最终在灌注桩底端形成水泥砂浆浆体扩大头,可以大幅提高桩土咬合作用[4]。

5.2 试桩

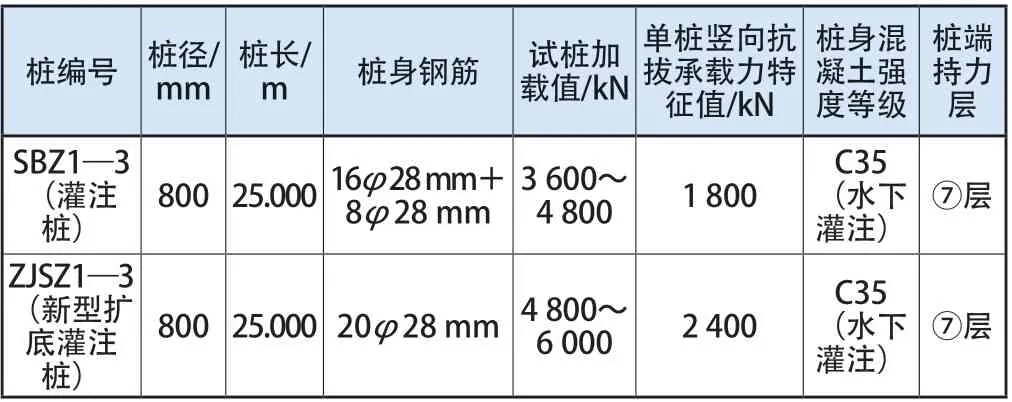

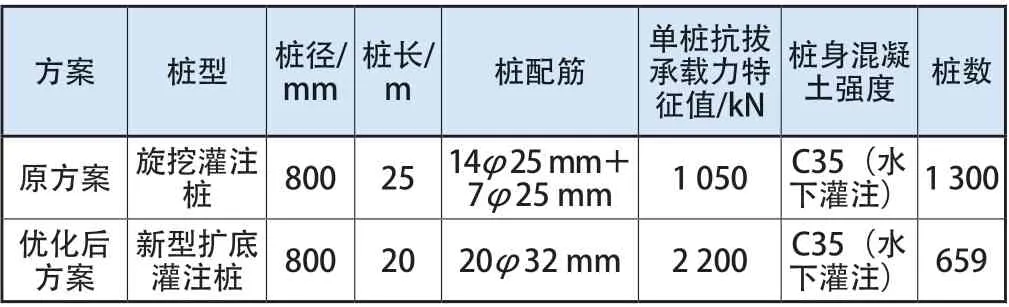

本项目裙房及地下室区域提供了2种抗拔桩型(灌注桩和新型扩底灌注桩),根据GB 5007—2011《建筑地基基础设计规范》规定,分别做3组抗拔试验桩[5](表1)进行桩基承载力试验。抗拔试桩ZJSZ采用新型扩底旋挖成孔灌注桩,抗拔试桩SBZ采用旋挖成孔灌注桩,桩径均为800 mm,桩端持力层均为⑦粉质黏土。

表1 试桩

试桩过程分析:

1)准备工作:凿除桩头表面浮浆,焊接接长受力钢筋,吊装设备就位。

2)加载:分10级加载至试桩设计值→继续加载至钢筋极限承载力→慢速维持荷载加载法。

3)实施:普通灌注桩按300 kN/级加载,注浆扩底桩按400 kN/级加载。

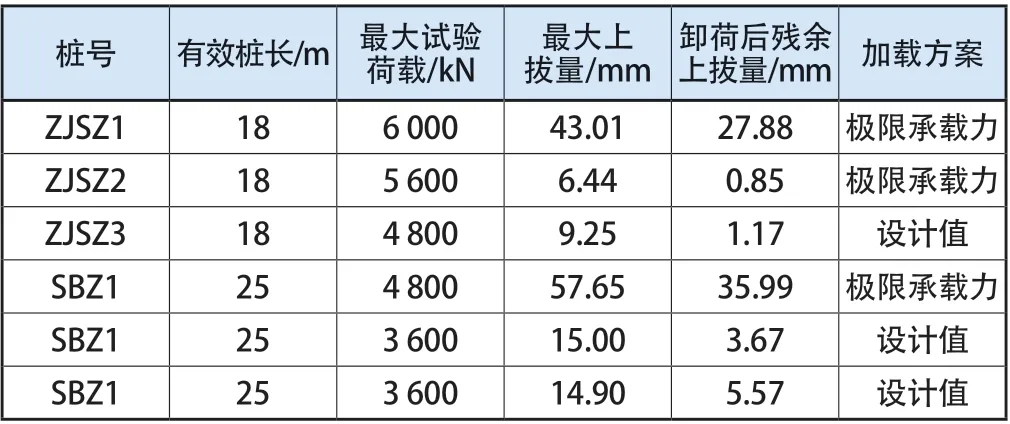

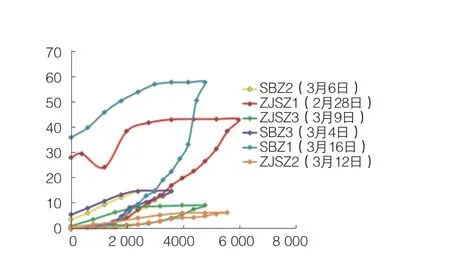

试桩结果如表2、图3所示。

表2 单桩竖向抗拔静载试验结果汇总

试桩上拔量分别达到6、10、15 mm时的加载值,扩底桩的上拔量显著小于普通桩。扩底桩最大加载值6 000 kN,最大上拔量43 mm,出现地基破坏现象;普通桩最大加载值4 800 kN,最大上拔量57 mm,出现钢筋拉断现象。试桩结果表明,扩底桩呈现出“承载力大、变形小”的特点,具有良好的力学性能[6]。

图3 试桩加载值-上拔量曲线

6 工程实施

根据试桩结果,本项目裙房及地下室区域桩型由旋挖灌注桩优化为新型扩底灌注桩,桩径保持800 mm不变,桩长由25 m减少至20 m,单根桩配筋由14φ25 mm+ 7φ25 mm增大至20φ32 mm以提高单桩承载力,裙房区域桩数量由1 300根灌注桩减少至659根新型扩底灌注桩(表3)。经测算,可节省造价约1 000万元。

表3 方案对比

7 结语

与传统机械扩底成形工艺相比,新型扩底灌注桩具有工艺简单、施工方便、质量可靠、造价低廉等优点。新型扩底灌注桩新技术成功应用于深圳某综合体项目,并按规定进行了试桩,在实际应用中取得良好的经济效果,节省了灌注桩造价约1 000万元,具有良好的推广应用前景。