连锁空心方桩地下连排墙基坑支护成套技术应用

阳习胡

(建华建材科技(江苏)有限公司,镇江 212000)

随着深基坑工程的纵深化发展,要充分关注深基坑支护技术的应用。考虑到深基坑工程量较大、受开挖方法和顺序的影响较大、工期紧、质量要求高,论文重点探讨连锁空心方桩地下连排墙基坑支护成套技术的应用。该技术兼具钢筋混凝土预制桩和预应力管桩的优点,增强相同截面积条件下的惯性矩,充分保证各节桩之间的焊接强度,提高成桩质量,使之能够承受桩基础工程的水平荷载和竖向荷载。

1 空心方桩基坑支护新桩型分析

空心方形截面具有较圆形截面更大的惯性矩,能够明显提高方桩的受弯受剪承载力和抗弯刚度,并通过合理调整受力钢筋的布置方式,使钢筋大多布设于截面的上下两端,有效增强桩体的抗弯承载能力。

1.1 空心方桩材料及截面设计

可以在空心方桩中引入高强度的材料,如:阴螺纹PC预应力钢棒PCB-1420-35-L-HG,其抗拉强度为1 420 N/mm2,弹性模量为2.0×105N/mm2,有效提高单桩的抗弯剪承载力。从配筋设计来看,基坑支护空心方桩的受力钢筋通常布设于上下两侧,体现出良好的抗弯剪性能。

1.2 止水设计

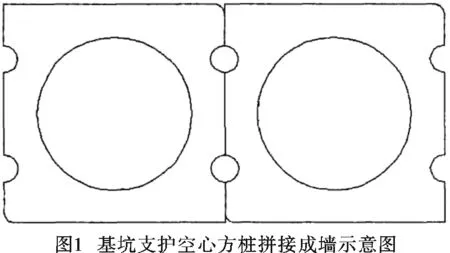

传统内圆外方结构的空心方桩截面存在一定的缺陷,对此要加以改造和优化设计,可以将空心方桩的开孔数设计为每侧上下共两排,形成新型的空心方桩截面,并在两根空心方桩拼接形成连续墙体之后,能够在桩身连接处自然形成两个圆形的孔,在其中注入砂浆材料,即可以有效达到止水的功能,如图1所示。

相较于钻孔灌注桩而言,基坑支护空心方桩的受弯承载力更高,达到钻孔灌注桩的2.4~3.7倍,受剪承载力则为钻孔灌注桩的1.6~2.0倍,抗弯刚度为钻孔灌注桩的2.0~3.2倍。由此可见,空心方桩能够有效增强基坑工程挡土结构的承载能力,减少挡土结构的变形,确保基坑及周边环境的安全。

在深基坑工程施工之中,可以采用连锁成墙的基坑支护空心方桩单一桩型,实现基坑的挡土和止水功能,有效提高每延米混凝土的节约率。同时,还可以利用连锁空心方桩地下连排墙的高承载力、大抗弯刚度特性,以此作为基坑围护结构,有效减少支撑或锚杆的道数,缩短施工工期[1]。

2 基坑支护空心方桩生产及连锁成墙施工分析

2.1 基坑支护空心方桩生产工艺

2.1.1 模具设计

要对传统方桩进行改造,必须首先改造钢模具,可以将两根钢管沿其直径进行切开,形成四个半圆的止水孔钢模具,而且要选取无缝钢管,使之能够承受较高的压力。还要采用焊接的方式,将四个半圆形止水孔钢模具与其内表面形成一个整体,要在焊接中适当加大焊缝的高度,保证模具的整体完好性,并保证钢管的平直和顺滑,较好地保证止水效果。

2.1.2 方桩生产工艺

首先要精准计量砂石、水泥、水和外加剂的配合比,制备3~6 cm的低坍落度的新拌合混凝土,强度等级在C60以上。基坑空心方桩的端板是固定预应力钢棒的连接件,要选取含碳量较低的碳素结构钢Q235,提高端板材料的机械强度和焊接性能。

1)空心方桩端板的生产。端板的生产工艺包括有:套箍的生产和法兰件的生产。以法兰件的生产工艺为例,在预制坯的前提下,对其外表面进行切削加工操作,然后进行钻孔攻丝。在这个生产工艺过程中,要重点关注端板法兰预制坯的生产,当前主要采用铸坯轴向模轧成形法,因其产品质量好、成本适中,适用于基坑支护空心方桩端板的生产制作。同时,在生产空心方桩的过程中,可以选择预应力钢棒或箍筋作为骨架材料,要采用低松弛钢筋,使之具有较强的预压应力,选用强度较高的预应力钢棒,确保空心方桩具有相同的预压应力;还要求预应力钢棒具有良好的可焊性和可镦性,保证空心方桩预加应力的均匀性,避免质量不稳的问题。如果选用箍筋作为骨架材料,则应当选择直径4~6 mm的Q235低碳冷拔钢丝,将螺旋箍筋缠绕于预应力钢棒上,依照预定的螺距和长度进行焊接成型,并进行合理修正和调整。

2)布料合模。预先清理模板,均匀涂刷脱模剂,保证张拉螺栓与张拉板、锚固板的匹配性,避免桩端出现倾斜不稳的现象。再将制作完成的钢筋骨架和方形端板放入基坑支护空心方桩的钢模具之中,与预应力钢棒锚固板、张拉板/杆相连接,注意钢筋骨架的找正操作,确保钢套箍入模时的平顺。采用布料机将新拌混凝土均匀填充于下半模,并注意布料时桩模的温度控制,通常将温度控制在45 ℃以内。在合模作业中要保证上模对准、固定,避免与钢套箍相碰撞,并不得在高速离心作业中出现松动或跑浆的现象。

3)预应力张拉。通常采用钢板模外一次性整体张拉工艺,对预应力钢棒进行张拉作业,首先要进行张拉千斤顶的校验,通常采用反校法进行校验,保证校正的准确度,待张拉至钢筋强度的70%时,以大螺母将张拉杆固定于钢模具上。如果在张拉校验中出现预应力钢棒连续断裂、千斤顶漏油、压力表指针无法归零时,要对张拉设备进行重新校验。在对合模后的空心方桩钢筋骨架整体张拉时,要注重应力控制和伸长值的控制。如果预应力钢棒的质量优良,也可以采用超张拉工艺,减少预应力损失。

4)离心成型。空心方桩混凝土要想获得足够的强度,必须注重离心成型工艺的应用,充分考虑混凝土配合比、减水剂种类及用量、磨细矿物质掺量、离心机与模具工作状态,关注和控制各阶段的离心转速和持续时间。在离心成型工艺的低中速阶段,要适当增大离心力,使混凝土混合物沿模板内壁均匀分布;在离心成型工艺的高速阶段,则要在离心作用下使混合物密实成形。离心过程的适当振动有利于成形,能够降低物料的粘度,增加物料的密实性,提高物料的强度,规避蜂窝、麻面、端头板脱空等质量缺陷。然而过分振动则会使混凝土在低速状态下出现分层离析且在高速阶段出现结构破坏。通过离心成型工艺,使空心方桩成为一个圆形内腔。

5)养护。通常采用常压蒸汽养护方法,在常压下蒸汽温度45 ℃的条件下进行空心方桩的养护,快速提高混凝土的强度,使之达到C60以上。其操作步骤主要包括:静停、升温、恒温、降温等过程,其中:静停是将离心成型的带模空心方桩进行静置,静停时间为1~2 h,再缓慢升温至90~100 ℃,在水泥的水化反应下逐渐获取混凝土初始结构强度,避免混凝土出现升温过程的“肿胀”现象。

6)脱模。将常压蒸汽养护后的带模空心方桩置于脱模台位上,卸除张拉螺栓和合模螺栓,对桩体施加预应力,吊去上半模,翻动下半模,再涂抹脱模剂,对脱模的空心方桩继续压蒸养护,使其脱模强度为C60。

7)压蒸养护。在对空心方桩进行常压蒸汽养护之后,还可以将其置于压蒸釜中实施压蒸养护,以饱和水蒸气为养护介质,蒸汽压力控制在0.9~1.0 MPa,温度控制在180 ℃左右。待压蒸养护完成后,必须等釜内压力下降至外部压力时方可开启釜门,避免出现温差过大而使空心方桩出现温度裂缝的现象。

8)自然养护。脱模后的空心方桩要实施保湿养护,使混凝土处于表面润湿状态,保证空心方桩的强度和质量。

2.1.3 成品的单桩承载力试验

工厂生产的空心方桩要在桩身处标明标志,对PS-C600(400)型基坑支护空心方桩进行检验,获取相关检测数据:抗裂弯矩为390 kN·m、极限弯矩为637 kN·m,与计算值相接近,表明空心方桩符合基坑支护工艺要求[2]。

2.2 基坑支护空心方桩的连锁成墙施工工艺

2.2.1 选择施工机械

基坑支护空心方桩的连锁成墙施工采用静压法沉桩施工工艺,并选择抱压式静力压桩机,抱压式桩机的夹持机构要尽量避开桩身两侧合缝位置,通过桩身对周边土体的排挤作用,增加地基土的侧向应力和土体密度。在静压法沉桩施工过程中,由于基坑支护空心方桩位于基坑边线上,因而要使基坑工程的边线尽量贴近用地红线,然而红线处通常有已完工的道路、地下管线等市政设施及邻近建筑物,因而无法扩展基坑支护空心方桩的压桩空间,难以形成对称静压条件,因而要求静压桩机具有更大的压桩力。

2.2.2 桩尖的制作

桩尖是静压沉桩施工工艺预定深度的重要构件,由于圆锥形桩尖无法使基坑支护空心方桩截面形心轴与基坑边线相平行,极易使基坑支护空心方桩在施工过程出现扭转,无法形成连锁墙体。因此,要在桩尖制作中选用闭口棱锥型的桩尖,使土体压力沿棱锥型桩尖的三角形表面传递,使基坑支护空心方桩截面形心轴与基坑边线相平行,保证基坑支护空心方桩连锁成墙。同时,结合预制空心方桩连锁形成地下连排墙的要求,可以设计和应用以下两种桩尖:空间对称的桩尖、前后对称但左右不对称的桩尖,如图2所示。

2.2.3 施工第一根桩

在施工现场的“三通一平”前提下,进行基坑支护空心方桩的起吊。考虑到方桩体积大且易于开裂,要使配筋多的上下两侧承受起吊荷载,使桩身的受弯承载力大于桩体最大弯矩,注意不可在起吊时使左右两侧承受荷载,这主要是由于基坑支护空心方桩左右两侧的配筋数量较少,无法承受起吊荷载。同时,还要注重基坑支护空心方桩的垂直度控制,使桩体的垂直度偏差在0.5%以内,桩体垂直度偏差低于60 mm。具体控制方法为:采用空间对称的第一种桩尖;主动引孔以降低桩与土体之间的摩擦力;由第一根基坑支护空心方桩控制桩的垂直度[3]。

2.2.4 空心方桩连锁成墙

要使空心方桩连锁成墙“并得紧”、“靠得齐”,在选择第二根桩的桩尖时,应当采用前后对称但左右不对称的桩尖,而不得选取空间对称的第一种桩尖,通过桩尖两侧不平衡的土体挤压作用,使第二根桩靠拢第一根桩。同时,要注意控制第二根桩的垂直度,使第二根桩轴线始终与第一根桩轴线相平行,使两根桩成功连锁成墙。如图3所示。

2.3 连锁空心方桩地下连排墙的止水工艺

将两根预制空心方桩压至设计深度,使之拼接为一个整体的地下连排墙,使相邻预制桩的侧壁形成整圆的止水孔,在孔中注入胶凝止水材料,仅在前排止水孔中注浆,后排止水孔先不注浆。并要注意注浆的时机,应当先开挖2~3 m的基坑之后再注浆,有利于注浆空间的封闭[4]。

3 结 论

综上所述,连锁空心方桩地下连排墙基坑支护成套技术能够实现挡土和止水的功能,体现出良好的单桩承载能力和抗弯刚度,较好地适用于基坑支护工程之中。后续还要进一步探讨接桩、多道锚杆及腰梁的设置研究,并以锚桩替代锚杆,考虑引入非预应力普通钢筋和高强的预应力钢棒混合钢筋,增强桩身的受弯性能。