POX制氢中氢气深度净化工艺的选择

王文宾 侯世杰 杨书春 成都益志科技有限责任公司 成都 610037

氢气是炼油过程中最重要的大宗原料之一。在炼化项目中,通常用煤、轻烃、天然气等原料进行大规模制氢。由于煤廉价易得,近年来国内新建的千万吨级大型炼化项目基本都将POX制氢作为全厂供氢的主要来源。

POX制氢通常以煤为原料,经过气化、变换、净化得到满足下游用户工艺要求的氢气。

由于原料煤性质和气化工艺的不同,粗煤气的组成和组分含量有一定的差异。再加上净化工艺的不同,净化气后的产品氢气组成存在较大的差异。

1 氢气净化

炼化项目POX氢气净化是为了除去氢气中CO、CO2和H2S。可分为初步净化(脱除大部分CO2和H2S)和深度净化(脱除微量的CO和CO2)。

1.1 氢气初步净化工艺

由于低温甲醇洗工艺可以同时脱CO2和H2S,在氢气初步净化中具有较大的综合优势。目前已成为大型炼化、合成氨等项目氢气初步净化的优化工艺,本文不再进行重复讨论和对比。以下深度净化原料气均按低温甲醇洗初步净化气考虑。

1.2 氢气深度净化工艺

炼化项目中,对于来自POX装置的氢气深度净化主要是指微量CO和CO2的脱除。目前主要有两种工艺:PSA工艺和甲烷化工艺。

1.2.1 甲烷化工艺

甲烷化工艺是化学反应过程,即H2与CO和CO2在催化剂条件下反应生成CH4和H2O,从而将CO和CO2转化为对加氢催化剂无毒的CH4。甲烷化反应是一系列化学反应的集合,主要反应如下:

(1)

(2)

(3)

(4)

(5)

其中反应(1)和(2)是甲烷化反应的主反应方程式,反应(3)是反应(1)和反应(4)结合。反应(4)和反应(5)分别是变换反应和积碳反应。

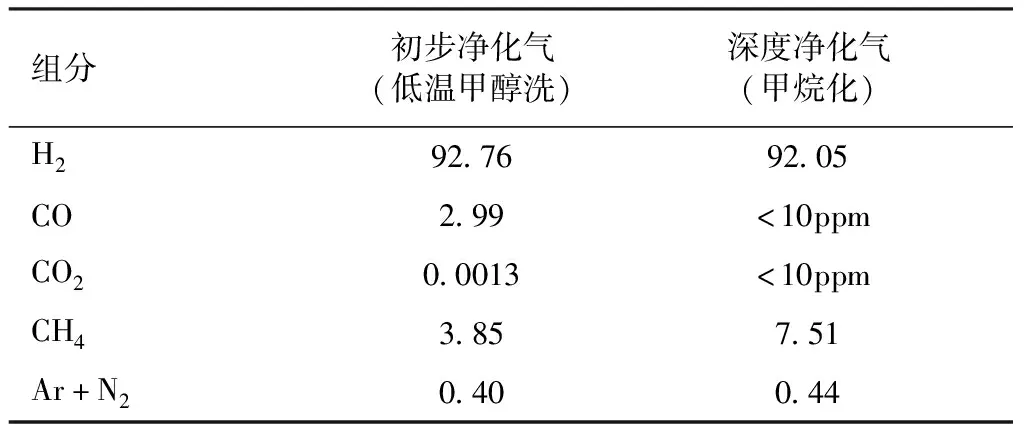

以某炼厂POX制氢低温甲醇洗初步净化气为原料气,采用甲烷化工艺深度净化,甲烷化反应前后的物料平衡数据见表1。

从表1可以看出,经过甲烷化后,气体中H2纯度由92.76%降低至92.05%,而CH4含量由3.85%上升至7.51%。甲烷化反应使H2纯度降低,CH4含量上升。惰性组分Ar和N2虽未参加反应,但含量也从0.4%上升至0.44%。原因是甲烷化反应中H2与CO和CO2分别按照1∶3和1∶4进行反应,消耗H2生成CH4,而且H2与CO和CO2的两个甲烷化反应均是气体总分子数减少的反应。

表1 甲烷化深度净化物料平衡

还可以看出,表1中低温甲醇洗初步净化气和甲烷化深度净化气中H2纯度仅为92.76和%92.05%,低于加氢装置常规要求(H2≥95%),致使下游加氢装置无法使用。由于甲烷化会导致净化后的产品气中H2纯度进一步降低。因此,当原料气中H2浓度低于或者接近下游用户要求的临界值时,便不适合采用甲烷化作为氢气深度工艺。

1.2.2 PSA工艺

PSA工艺是物理吸附过程。PSA原料气进入吸附塔后经过复合吸附剂床层,杂质组分被床层吸附后得到高纯度的产品氢气。

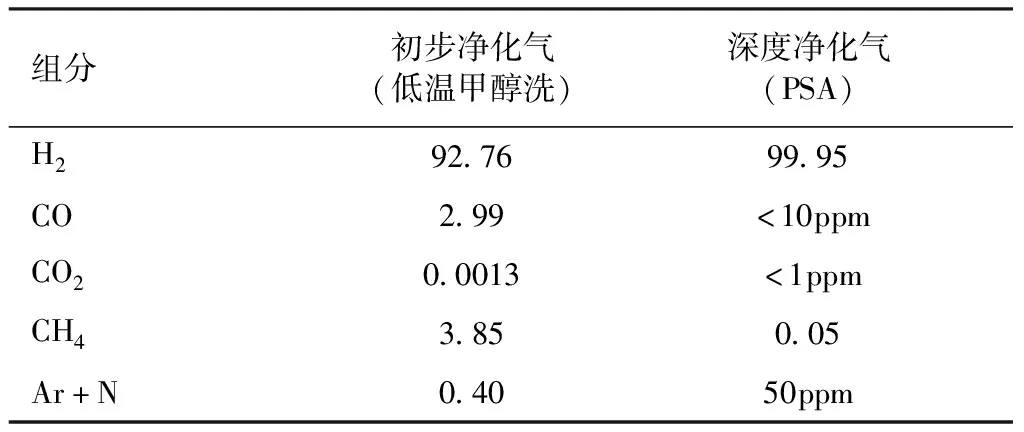

同样以表1某炼厂POX制氢低温甲醇洗初步净化气为原料气,采用PSA工艺深度净化,PSA深度净化前后的物料平衡数据见表2。

表2 PSA深度净化物料平衡

从表2可以看出,经过PSA深度净化后,气体中H2纯度由92.76%上升至99.95%,而CH4含量由3.85%降低至0.05%,Ar和N2含量降低至50ppm。PSA使H2的含量上升,而杂质含量全部降低。与甲烷化相比,PSA无化学反应,不消耗H2,H2收率更高。除H2以外的杂质都能被吸附脱除,净化后的产品气H2纯度更高,杂质含量更低。

虽然表2中低温甲醇洗初步净化气中H2纯度低于加氢装置氢气纯度的常规要求,但通过PSA深度净化后产品气H2纯度可以达到99.95%。与甲烷化相比,PSA可适用于原料气H2纯度更低的工况,气源适用范围更广。

2 PSA工艺流程

为提高原料气中H2的收率及生产的经济效益,PSA工艺在流程设计时有所区别。分为一段PSA流程和二段PSA流程,两者区别在于PSA单元数量。一段PSA流程只有一个PSA单元,二段PSA流程是由PSA-1和PSA-2一大一小两个单元构成。一段PSA流程见图1。

图1 一段PSA流程

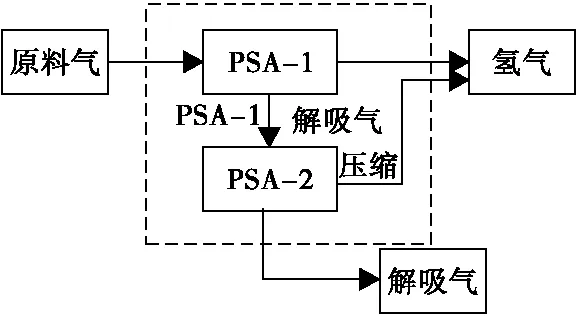

二段PSA流程中PSA-1的解吸气增压后进入PSA-2。PSA-1和PSA-2的产品氢气混合后送出界区。二段PSA流程氢气收率比一段PSA流程更高。二段PSA流程见图2。

图2 二段PSA流程

3 PSA和甲烷化的氢气纯度和收率比较

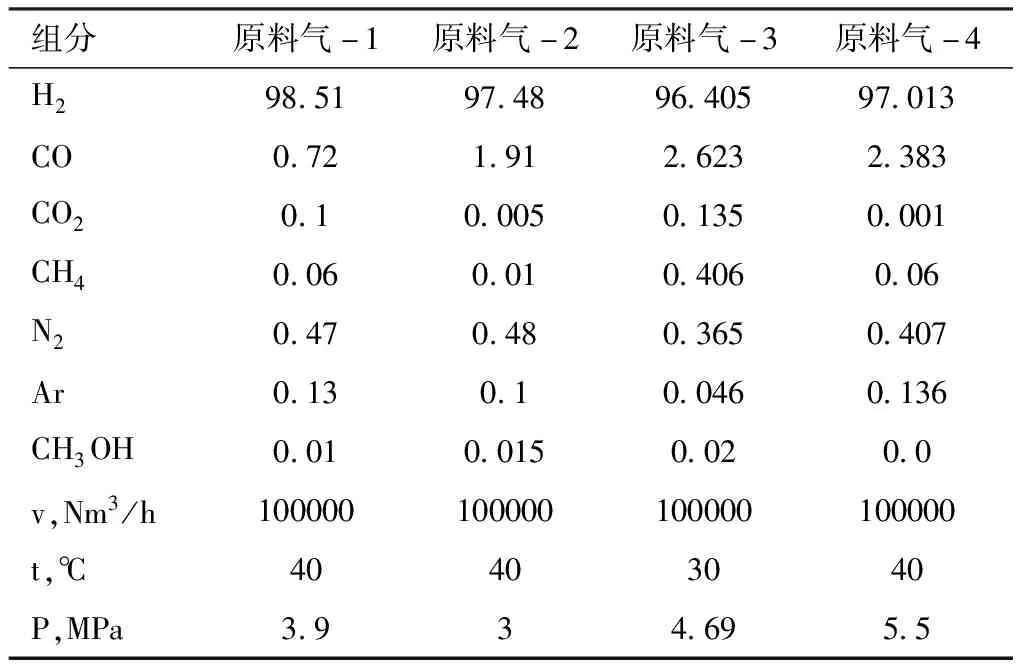

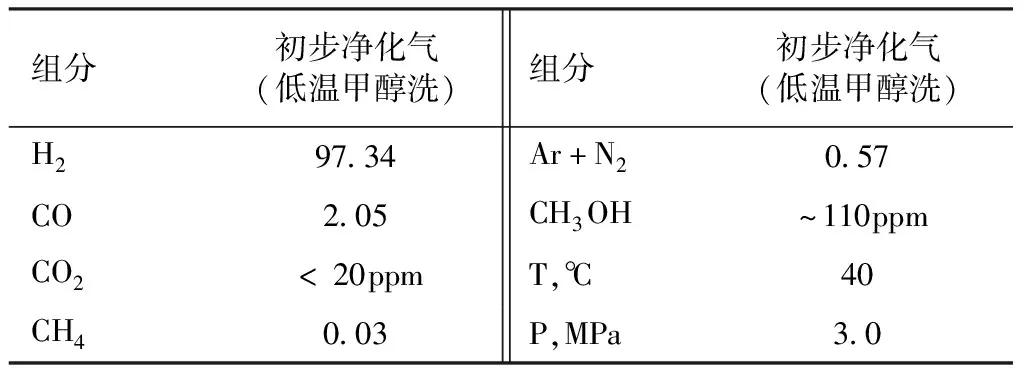

由于PSA和甲烷化的产品气中H2有较大差异,从而影响到两种技术的适用范围。为此,选择H2纯度较高(甲烷化后H2纯度>95%)的几种低温甲醇洗初步净化气作为原料气进行物料平衡计算与比较。低温甲醇洗初步净化气组成见表3。

表3 低温甲醇洗初步净化气组成

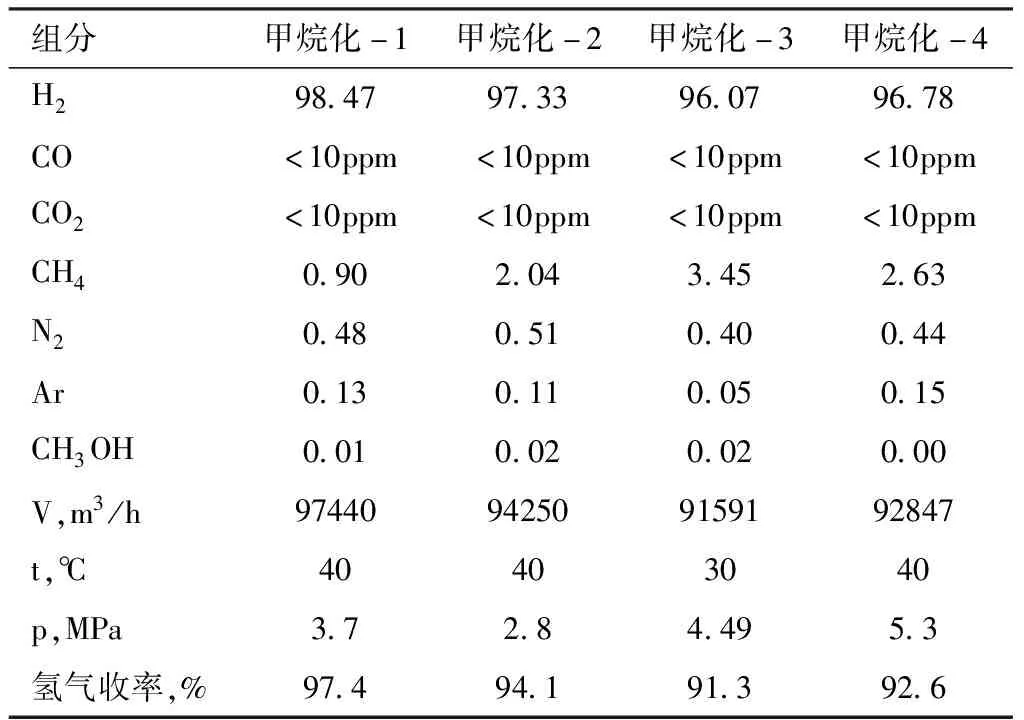

以表3中的原料气各100000Nm3/h为基准测算,通过甲烷化深度净化后的气体组成见表4。

表4 甲烷化深度净化气组成

从表4可以看出,几种原料气分别经过甲烷化后产品气H2的纯度和收率各不相同。H2纯度从96.07%到98.47%不等,最大相差2.4%。H2收率从91.3%到97.4%,最大相差6.1%。原料气中H2纯度越高,CO含量越低,甲烷化后H2纯度和收率越高。

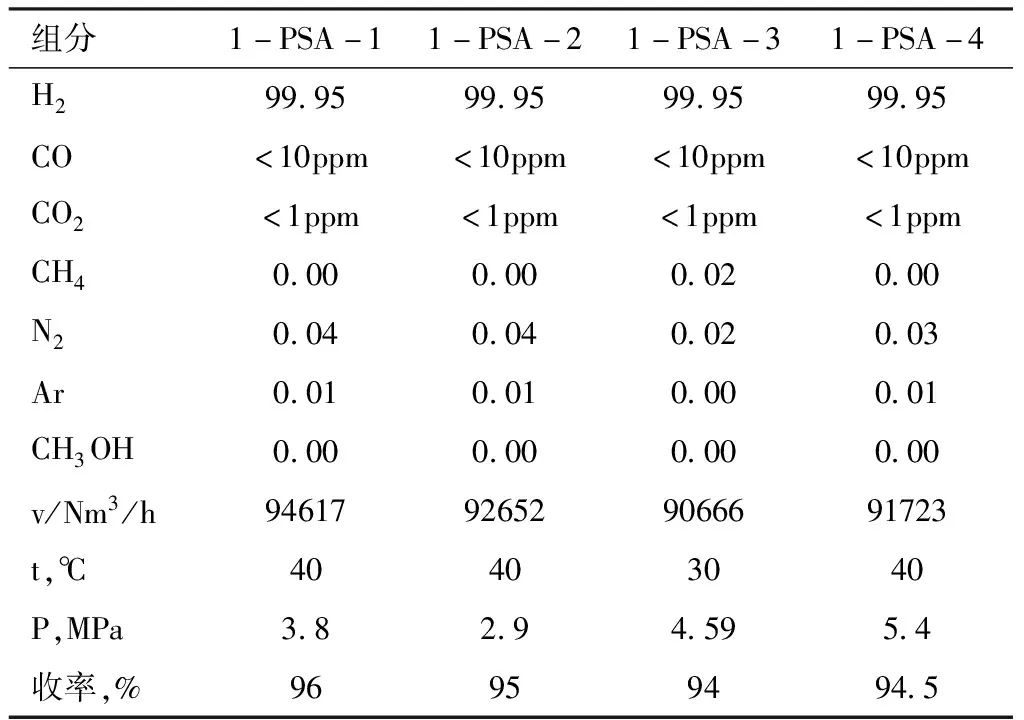

若表3中的原料气采用一段PSA深度净化,净化后的气体组成见表5。

表5 一段PSA深度净化气组成

从表5可以看出几种原料气经过一段PSA净化后H2纯度均可达到99.95%,H2收率达到94~96%。原料气中H2纯度越高,则H2收率越高。

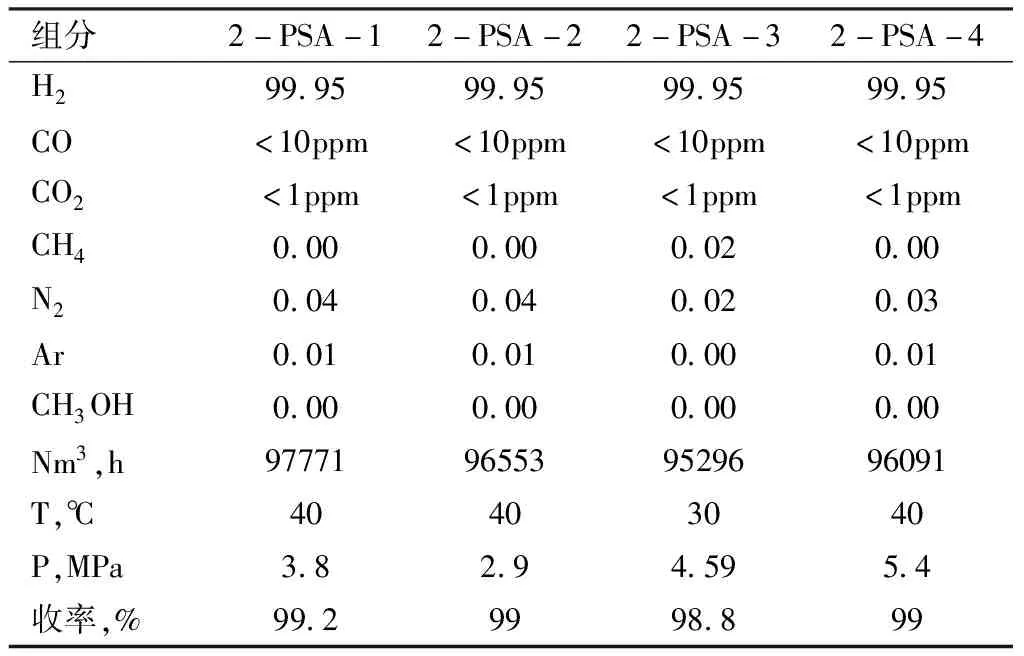

若表3中的原料气采用二段PSA深度净化,净化后的气体组成见表6。

从表6可以看出几种原料气经过二段PSA净化后产品气H2的纯度均可达到与一段PSA相同的99.95%,而H2收率较一段PSA更高,达到98.8~99.2%。

表6 二段PSA深度净化气组成

4 PSA和甲烷化的经济比较

按产氢(折纯氢)能力140000Nm3/h规模测算,分别就一段PSA、二段PSA和甲烷化三种方案进行消耗和经济比较。测算所用原料气组成见表7。

表7 低温甲醇洗初步净化气组成

一段PSA、二段PSA和甲烷化三种方案的工艺、消耗及制氢成本对比见表8。

表8 工艺、消耗及制氢成本对比表

从表8中可以看出,投资费用:甲烷化<一段PSA<二段PSA,而年操作费用:二段PSA<一段PSA<甲烷化;制氢成本:二段PSA工艺每年比甲烷化工艺节省成本5650万元,一段PSA每年比甲烷化工艺节省成本1811万元。

二段PSA投资比甲烷化投资高出的3800万和一段PSA投资比甲烷化投资高出的1300万均可在一年内收回。从每立方氢气制氢成本上看,二段PSA<一段PSA<甲烷化。

综合考虑,二段PSA工艺经济效益最好,优于一段PSA工艺,而甲烷化工艺经济性最差。主要原因是制氢的主要成本在于原料气。净化单元的氢气收率直接影响原料气消耗,对制氢成本的影响大。

5 结语

(1)与甲烷化深度净化相比,PSA深度净化产品气H2纯度和收率更高,制氢成本更低。

(2)二段PSA可以达到一段PSA同样的产品气H2纯度,但H2收率更高,制氢成本更低。

(3)从投资和操作费用综合考虑,二段PSA优于一段PSA,一段PSA优于甲烷化。