优化车辆5T设备修程修制改革的探讨

王 昊 中国铁路上海局集团有限公司南京东车辆段

车辆运行安全监控系统(以下简称5T设备)主要是用于检查运行车辆的轴温、轴承早期故障、列车超偏载以及车辆侧部底部故障,是保障列车运行安全的重要监控设施。上海局车辆5T设备分布范围广、数量较多,以往一直按照国铁集团规定的检修要求进行巡检,维修工作量大且频次较高,现场对修程进行改革的呼声越来越高。因为5T设备的日常检修维护工作涉及到人员上道作业和长距离的机动车道路交通,维护成本及劳动安全风险相对比较高。因此我们研究根据5T设备自身条件、所处线路及运用状态等情况,如何科学合理的延长5T设备检修周期和检修方法,在确保设备运行质量的前提下,降低设备维护成本同时减少上道作业劳动安全风险。

1 现状调研

以5T设备中数量最多的THDS设备为例,根据集团公司车辆运行安全监控设备检修维护管理办法,普速铁路THDS设备巡检周期为一个月,目前仅南京东车辆段管内普速铁路安装的THDS设备共有151套,每月完成巡检任务需执行天窗修120余次。通过现场调研发现目前其普速铁路大部分线路安装的THDS设备已升级改造为原总公司设计审查制定的统型机,相比以往使用的THDS三型机,统型机设备运行稳定性更高且故障率较低,同时大部分统型机THDS探测站都已经安装了视频监控系统以及远程管理设备。鉴于此种情况,我们通过对THDS设备巡检周期及检修方法的优化进行研究,思考如何充分发挥设备现有远程管理等功能,同时利用视频监控等监控手段,在保证设备质量的同时降低检修维护成本。

2 改革试点实践

针对前期调研情况,南京东车辆段选择宁芜线马鞍山上(下)行THDS设备、京沪线张八岭上(下)行THDS设备、陇海线东海上(下)行THDS设备共六套设备(三处探测站)作为第一阶段改革试点,对上述设备检修方式进行优化。选择上述设备进行试点的原因如下:此三处探测站共六套设备均是按照原铁路总公司统型机标准配置,具备远程管理等功能,设备技术标准高且运行稳定;三处探测站均安装有视频监控系统,可实时监控探测站室内、外设备状况;探测站位置离维修班组较远,日常维护成本较高,优化检修方式的需求较为迫切。

2.1 改革试点内容

南京东车辆段自2019年4月起对上述六套设备进行检修方式优化改革试点,检修周期仍为每月巡检一次,但检修方式调整为现场巡检与远程巡检相结合的模式,即每隔一个月进行现场巡检,非现场巡检月进行远程巡检,春秋季整修以及小修仍执行集团公司原有要求。

试点期间,现场巡检作业严格执行现有巡检标准,对设备进行对光、标定、防雷测试等,确保设备检修质量可控;远程巡检时则利用探测站视频监控、远程登录查询等方式,对探测站室内、室外设备进行远程检查,重点检查轨边设备外观、探头输出电压及噪声、相关过车信息等数据并做好记录,确保设备状态良好,运行安全。

2.2 改革工作成效

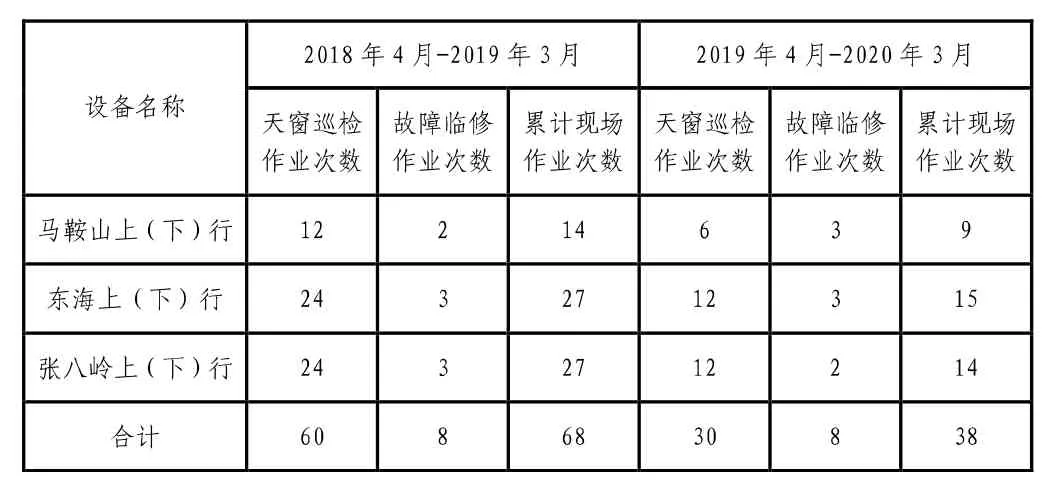

(1)设备日常维护成本明显降低。通过对比改革实施前后试点设备的天窗巡检作业、故障临修作业情况(参见表1),检修方式优化改革实施前每个月对上述6套设备巡检需执行天窗修5次(马鞍山为宁芜单线设备,每月只需1次),实施后每月同比可减少巡检天窗作业数量2.5个。试点期间(一年)累计减少天窗修巡检作业次数30次,故障临修处理次数持平,全年累计减少现场作业30次,减少上道作业工作量120人次。

表1 设备巡检及故障临修作业情况统计表

(2)作业安全风险降低。5T设备维护从现场作业方面来说所面临的主要安全风险点主要是上道作业劳动安全和机动车道路交通安全。近年来南京东及杭州北车辆段均发生多次上道作业隐患以及交通事故,从管理角度而言一方面需要加强现场盯控,完善相关劳动安全卡控措施,另一方面则可以通过检修方式的优化减少上道作业和机动车外出的次数,降低其安全风险。由于改革试点的设备数量较少,在全段上道作业占比较低,相关数据无法体现改革带来的直接变化,但毫无疑问上道作业频次降低一半肯定可以降低劳动安全风险。

(3)设备质量仍得到保证。通过对比改革实施前后试点设备的故障次数、故障停时以及动态联检成绩(参见表2),包括对比其他未进行试点的设备相关数据,试点设备在检修周期调整后故障率和故障时间并没有明显增加。分析其原因,一是随着现场检修周期的延长,作业人员对日常检修质量的要求也提高了,为确保两个月的现场巡检周期内不发生责任临修故障,促使职工每次巡检作业时都更加充分地利用天窗时间,检修标准落实地更加到位;二是远程巡检可以做到随时调阅设备数据及现场运行情况,通过大数据信息化管理,对设备日常运行数据进行全面分析预判,每次现场作业时充分利用有限的天窗时间,将设备故障和隐患一并消除,有效的保证了设备运行质量。同时改革后,现场车间和班组对维修人员的组织安排更加合理,从简单的完成任务向真正确保检修质量方向转变。

表2 设备故障及动态联检分析表

3 探索未来改革的方向

THDS设备检修方式的改革目前已出现成效,2020年6月1日起全局对314套THDS设备进行了检修方式优化,为车辆系统提质增效做出了贡献。其中以南京东车辆段为例,共计79套THDS设备进行检修方式优化,平均每月可减少巡检天窗修约40次,每次天窗修作业以4人次计算,每月可减少天窗修作业160人次。目前动态检测设备车间维修工人均每月进行天窗修巡检作业15次,即可减少定员约11人,显著提高劳动生产率,若其他5T设备也进行改革,可以在"降本、提质、增效"上发挥极大的作用。

本次试点的实质是根据设备机型、探测站自身条件进行差异化施修,类似对于其他具备条件的5T设备,同样可以借鉴采取这样的方案进行改革。一方面加大投入,完善5T探测站视频监控系统建设,另一方面同时转变思路从检修方法上入手,例如通过引进新型人工智能技术代替人工维护的方式,进一步完善设备自检功能、发挥视频监控作用等。在有效保证设备检修质量的同时,将设备检修维护推向智能化检修道路发展,充分实现修程修制改革的意义和目的。