基于ANSYS workbench的转膛体优化设计

张哲伟,杨 臻,吴朝峰

(1.中北大学 机电工程学院, 太原 030051;2.重庆长安工业(集团)有限责任公司, 重庆 401120)

转膛体作为转膛武器的重要组成部件,转膛体不仅要承受弹药发射时的高温高压火药气体,同时还要保证其高速间歇转动与具有良好的闭气效果。在转膛式武器中转膛体的设计至关重要,转膛体的设计不仅要保证其强度,还需要减小其质量,从而减小其转动惯量。传统的转膛体设计方法一般为:根据弹道试验器材测得的膛压数据,取最高膛压,将每个弹膛等效为一个圆筒,采用厚壁圆筒理论计算转膛体的每个弹膛的强度是否满足要求。这样设计的转膛体尺寸余量较大。采用多目标遗传算法,在传统设计的基础上对转膛体进行优化设计,可优化转膛体的应力分布,使其在最小质量情况下,满足强度要求,达到了节约材料、降低成本的目的。

张绍亮等[1]对提高转膛体药室加工精度的方法进行了研究;张波等对转膛体药室的电解精加工做出了研究;现阶段国内外对转膛体的分析大多集中在提高药室加工精度上,对其进行优化设计的研究较少。为了获得更好转膛体结构,可用优化方法有许多,多目标算法优化由于可获得满足设计需求的优化解集,为设计提供更多参考,因此得到了广泛应用[2]。优化方法中与遗传算法相关的有MOGA多目标遗传算法优化,Adaptive Multi-Objective自适应目标优化等,其中Adaptive Multi-Objective只适用于单目标优化。Eckart等[3-4]详细阐述了多目标进化算法及其应用;李博曌等[5]对电源车承载平台进行了改进和拓扑优化;李光等[6]用MOGA对快装箱进行了多目标优化设计;张国峰等[7]对吊座的关键尺寸进行参数化建模并进行了多目标优化设计;毛君[8]改进的数值遗传算法对掘进机截割机构的综合性能进行多目标优化。文献[3]中仅采用拓扑优化对承载平台进行优化,文献[4-6]均只采用多目标遗传算法对目标进行优化,文中结合拓扑优化与多目标遗传算法对转膛体进行优化设计。

1 机构的组成

1.1 转膛体几何模型建立

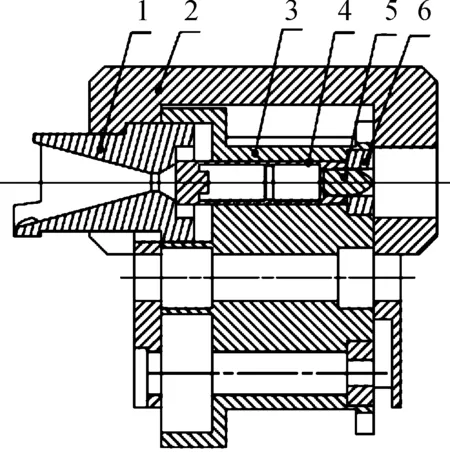

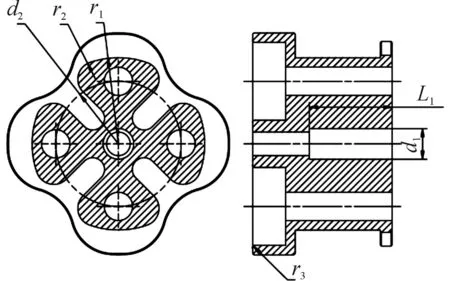

某转膛武器发射时的主要部件如图1所示。发射时喷管上的闭锁齿与箱体上的凸笋配合形成闭锁状态,来确保内弹道时期整个武器气密性。转膛体前端与驱动机构配合,后端与喷管配合,内膛前端有四个闭气环保证闭气效果。由于考虑闭气环(部件6)会大大增加后续的优化设计工作量,且对于转膛体优化结果影响不大,所以转膛体建模未考虑闭气环带来的影响。

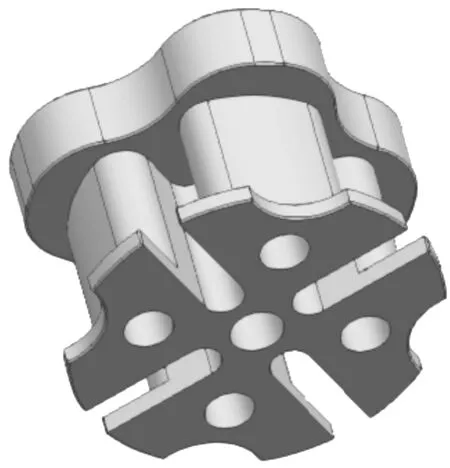

在进行有限元分析前,需要建立转膛体的几何模型,建立几何模型的一般有3种方法,一为利用ANSYS中的Design Modeler模块建立转膛体几何模型;二为通过三维软件建立几何模型,然后三维软件导出ANSYS可识别格式,最后导入ANSYS进行有限元分析;三为利用三维软件建立几何模型,然后用ANSYS中的ANSYS CAD Configuration Manager 15.0模块建立ANSYS与三维软件的联接,最后可直接将三维软件所建立模型导入ANSYS分析计算。采用第3种方法,用UG建立转膛体几何模型如图2所示,便于ANSYS进行优化计算。

1.喷管;2.箱体;3.转膛体;4.可燃药筒;5.弹丸;6.闭气环

图2 转膛体几何模型

考虑ANSYS拓扑优化模块的特性为去掉应力较小的部分,而转膛体同时只有一个弹膛承受火药压力,若将整个模型导入ANSYS Workbench中进行拓扑优化,优化结果会出现将其他3个弹膛被去除的情况,所以拓扑优化取转膛体的1/4 模型进行拓扑优化。其三维模型如图3所示。

图3 转膛体1/4模型

1.2 仿真前处理

1) 材料属性。为保证转膛体能在弹药发射时承受高膛压的火药气体,转膛体的材料选择30CrMnMoTiA,在ANSYS Engineering Data新建30CrMnMoTiA,并将其添加至材料库,其材料属性指标如表1所示。

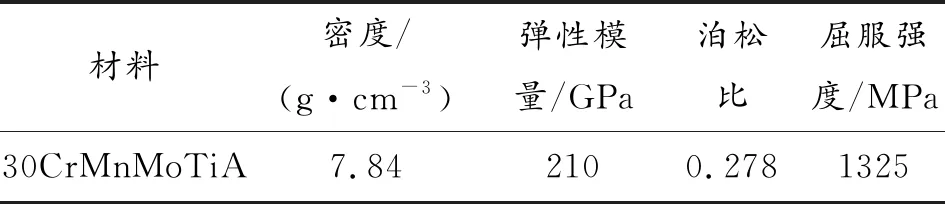

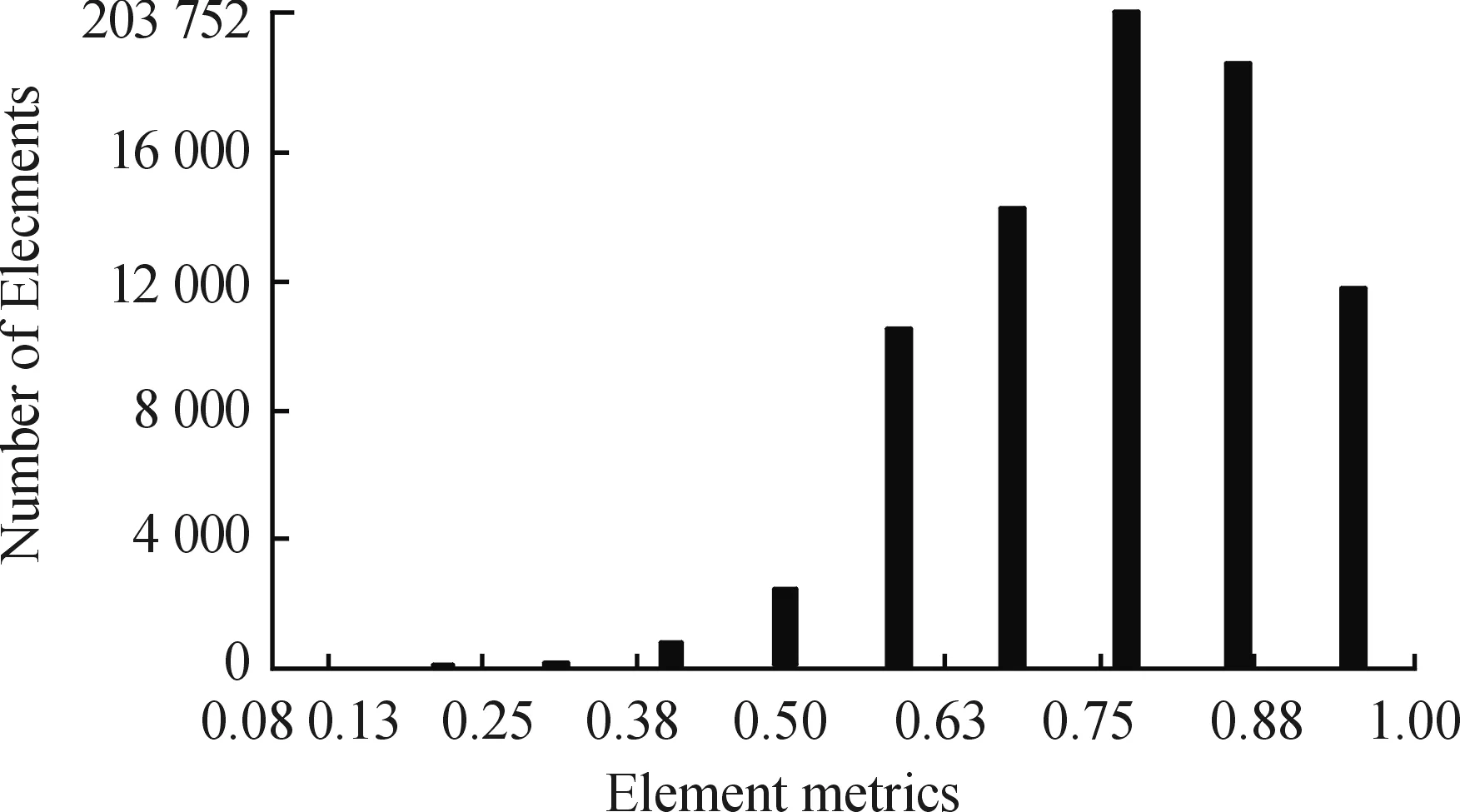

表1 材料属性指标

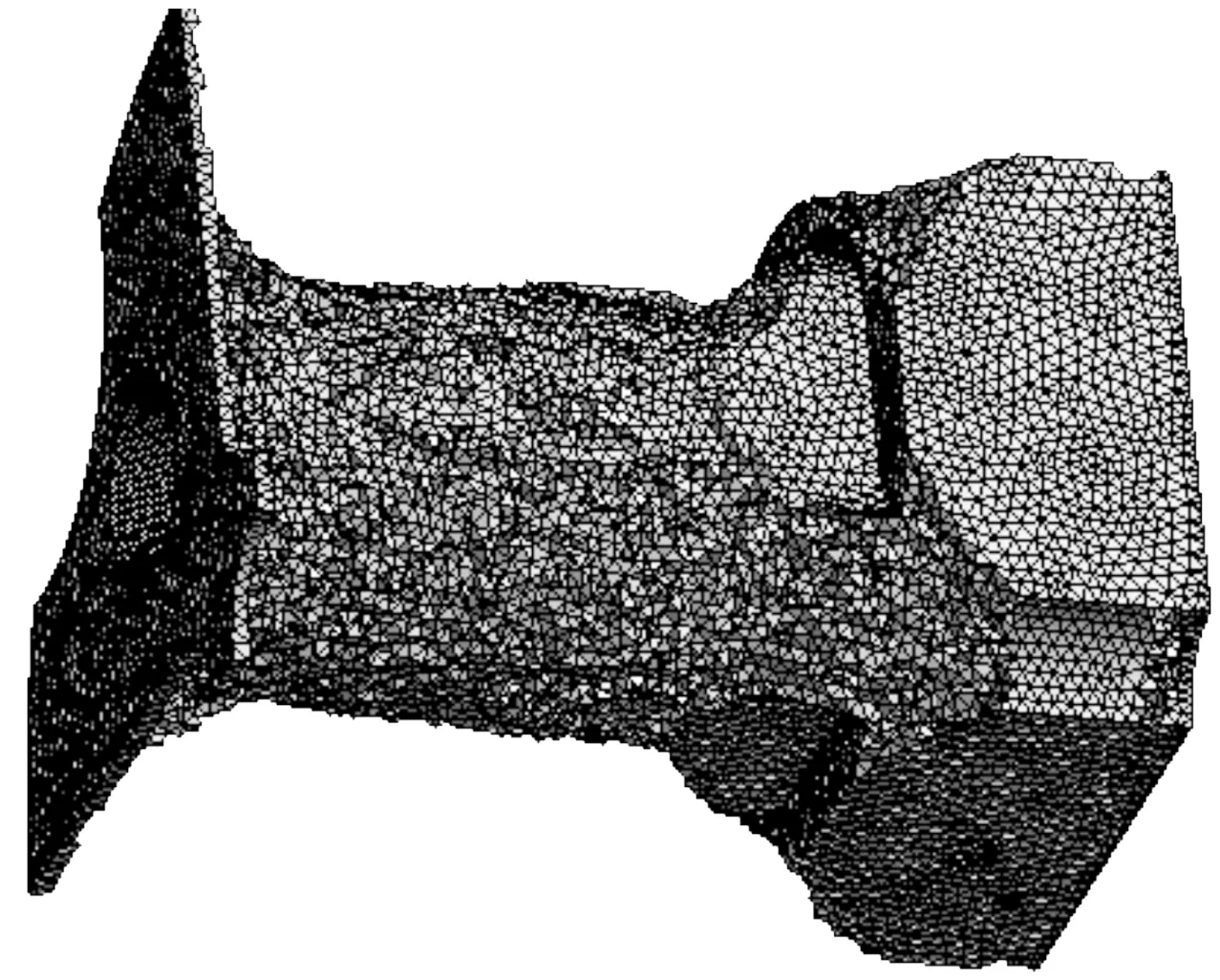

2) 网格划分。对于仿真模拟,需要确定所用的网格数量与计算结果之间的无关联性,即对网格进行无关联性验证,得到的结果如表2所示。

表2 网格无关性检验

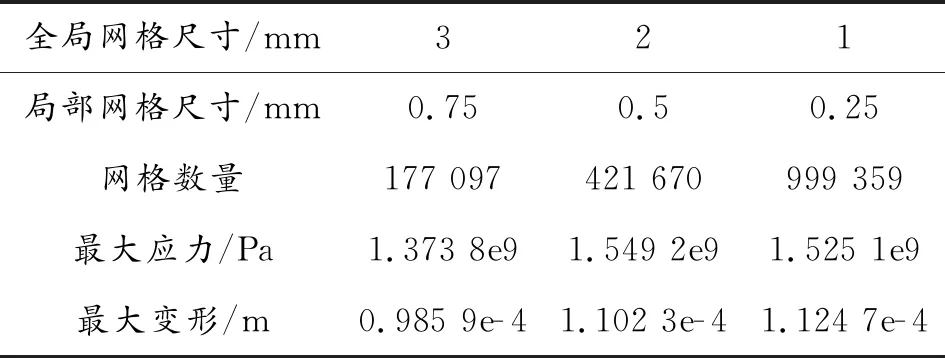

从表2可知,当用body sizing控制全局网格尺寸,设置值为2 mm,用face sizing控制局部网格尺寸,对膛压施加面进行局部网格细化,设置值为0.5 mm,网格数量为421 670时,网格数量对计算结果影响不明显,可满足网格数量的无关性要求。网格划分结果如图4所示。

图4 网格划分图

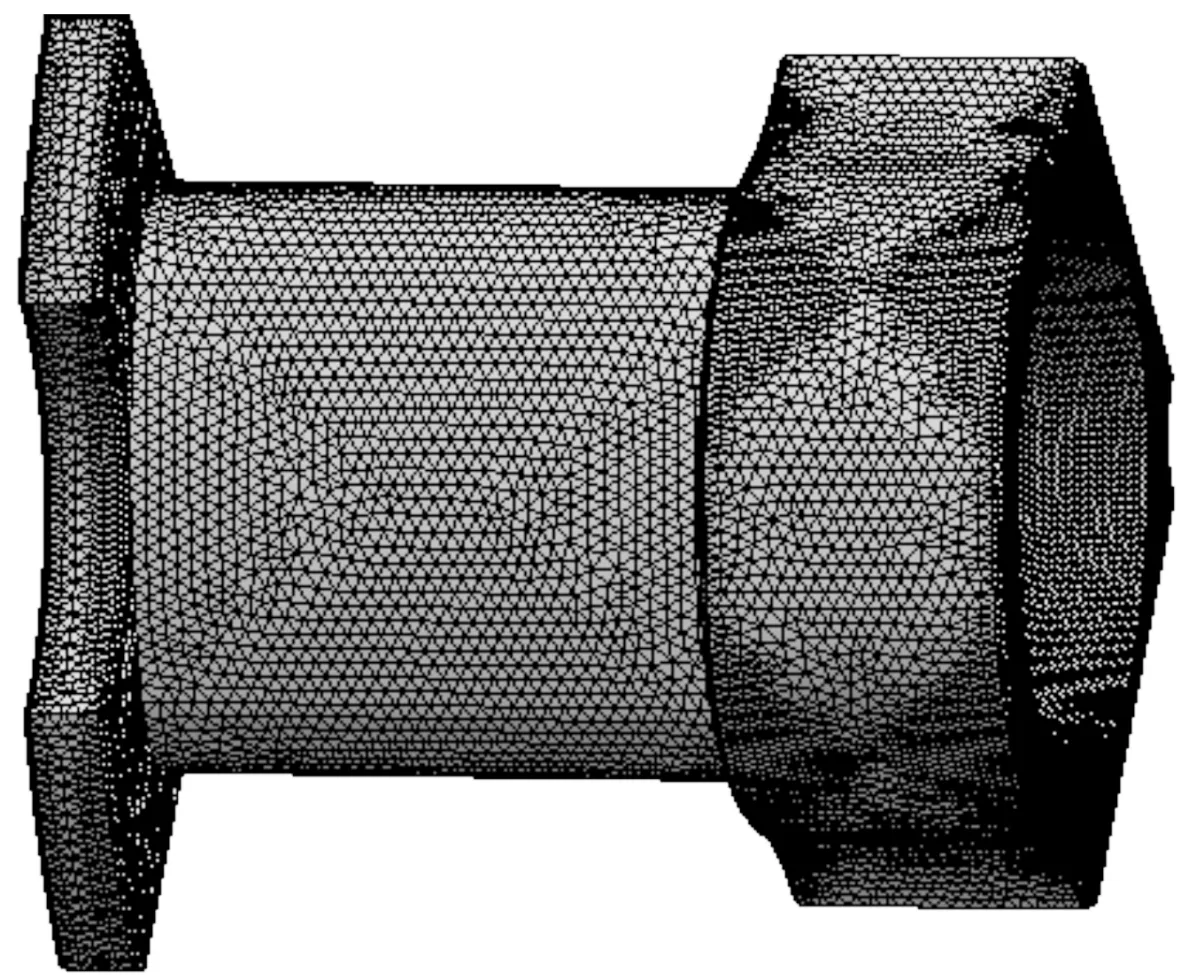

网格质量检验结果如图5所示,从图5可以看出绝大部分的网格质量均大于0.5,网格质量良好,在求解过程中由于网格质量带来的误差基本可以忽略不计。

图5 网格质量检验图

3) 定义载荷和约束。转膛体所受载荷主要为发射时所受的火药压力,根据某转膛武器无后坐内弹道相关方程计算膛压,作为转膛体所受压力载荷,相关方程如下:

(1)

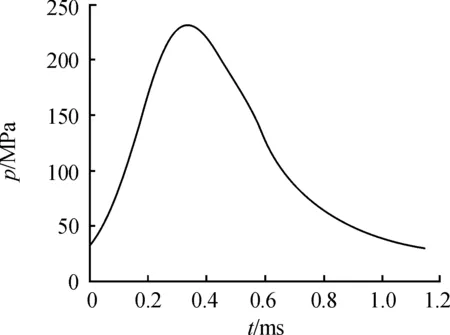

式(1)变量定义可参考混合装药无后坐炮的内弹道变量定义,用常用的内弹道计算软件MATLAB结合上述公式可得压力曲线,如图6所示。

图6 内弹道压力曲线

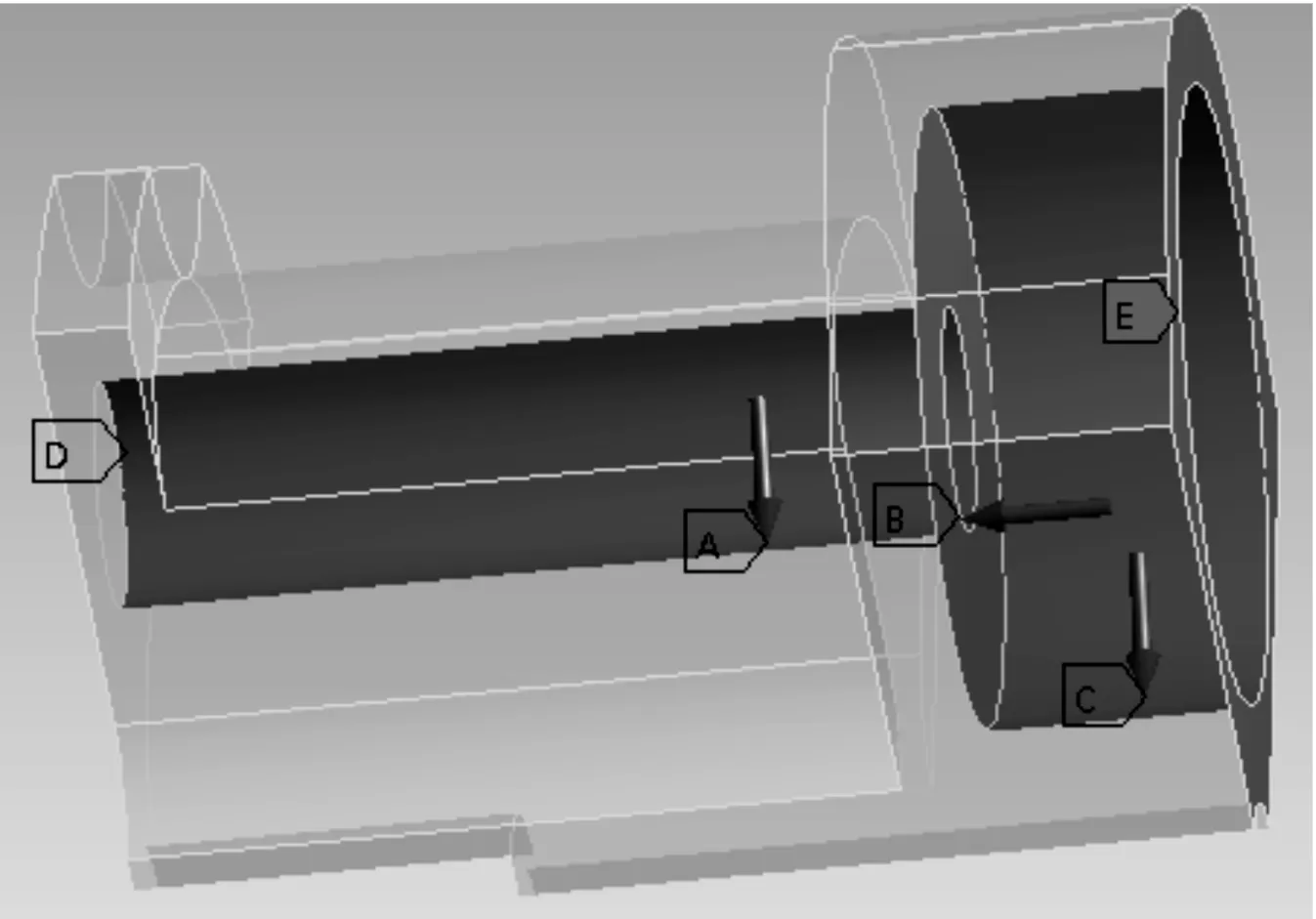

转膛体在内弹道时期受力,主要有弹膛内表面受火药气体压力,分为弹膛中间段内膛受径向火药压力(如图7中A区域);弹膛后端内膛受径向压力(如图7中C区域);弹膛后端与中间段内膛连接面受轴向火药压力(如图7中B区域);主要约束为:弹膛前端面固定约束(如图7中D区域),弹膛后端段固定约束(如图7中E区域)。

图7 施加载荷示意图

1.3 仿真分析结果

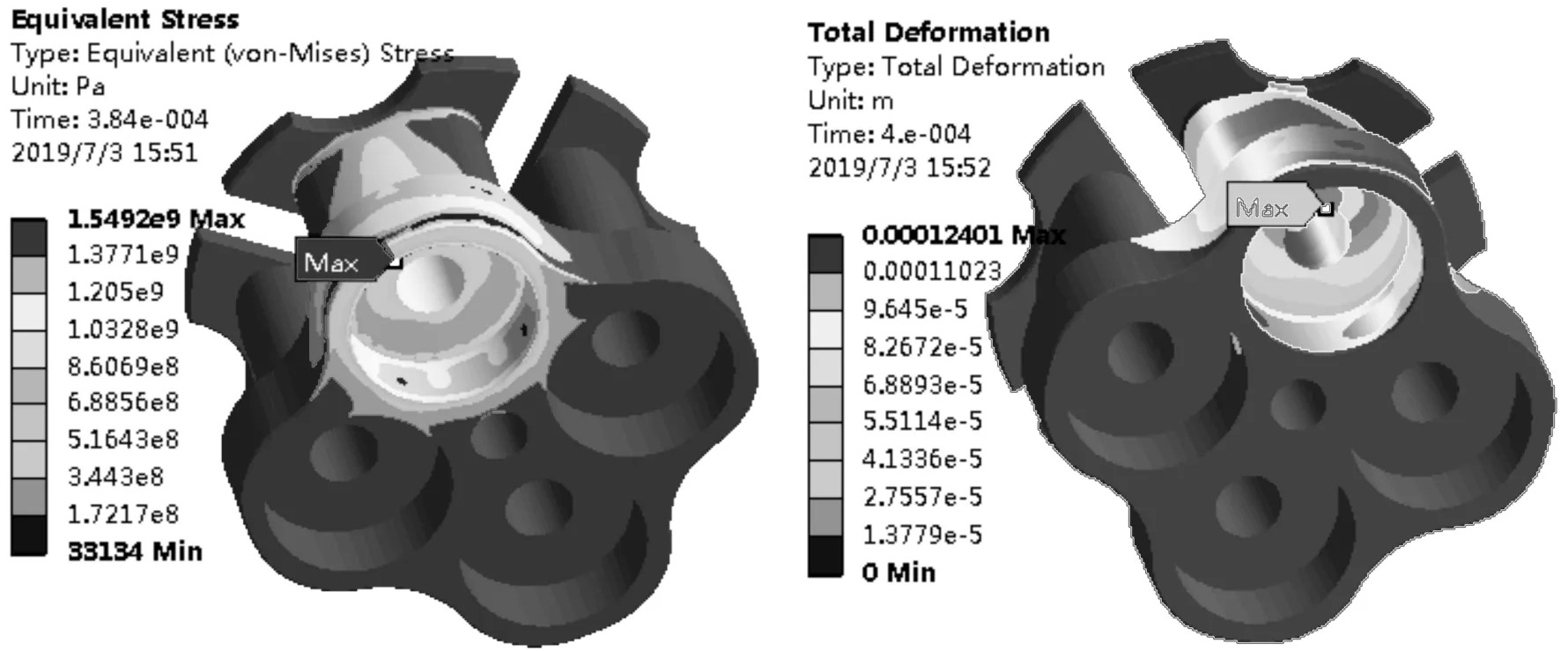

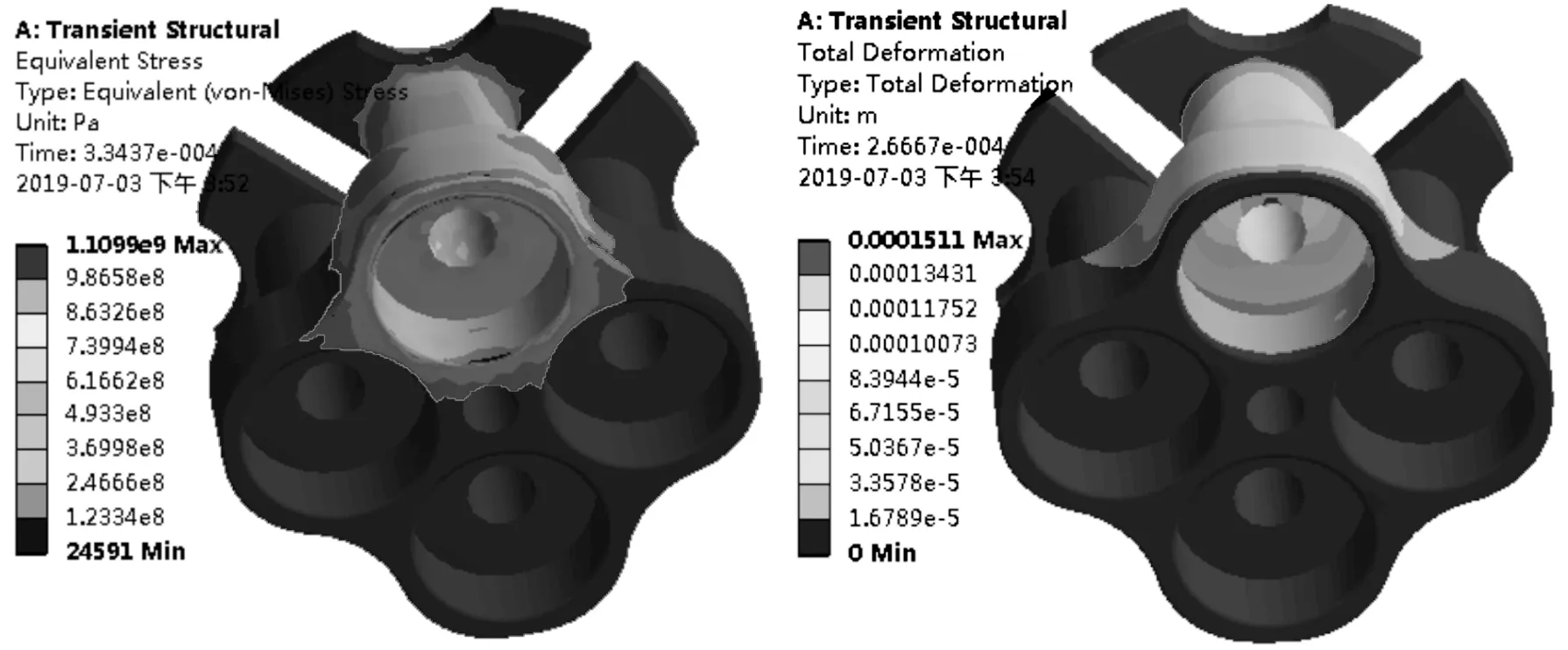

1) 强度分析。对有限元模型通过ANSYS Workbench 求解,得到了转膛体的总变形和等效应力云图,如图所示。通过图8可以得出转膛体的最大变形出现在中间端与尾端交接处;转膛体最大应力出现在尾端孔的内侧,此处由于没有倒角出现了应力集中,且Von-Mises应力达到了1 549.2 MPa,超过了材料的屈服极限,此处需要优化设计,同时从瞬态分析可以看出转膛体大部分区域未达到或接近强度极限,仍有较大的优化空间。

图8 强度仿真结果效果图

2) 拓扑优化。从对1/4转膛体进行拓扑优化,设置Target Reduction为30%,得到拓扑优化结果如图9所示,从拓扑优化结果可以看出可优化的部分主要为中间端靠近转轴的区域、中间端倒圆角区域,前段可优化区域由于与其他件(转膛体驱动机构)存在配合关系,不作优化处理(此处仿真忽略)。

图9 拓扑优化结果效果图

2 多目标参数优化

2.1 优化参数的确定

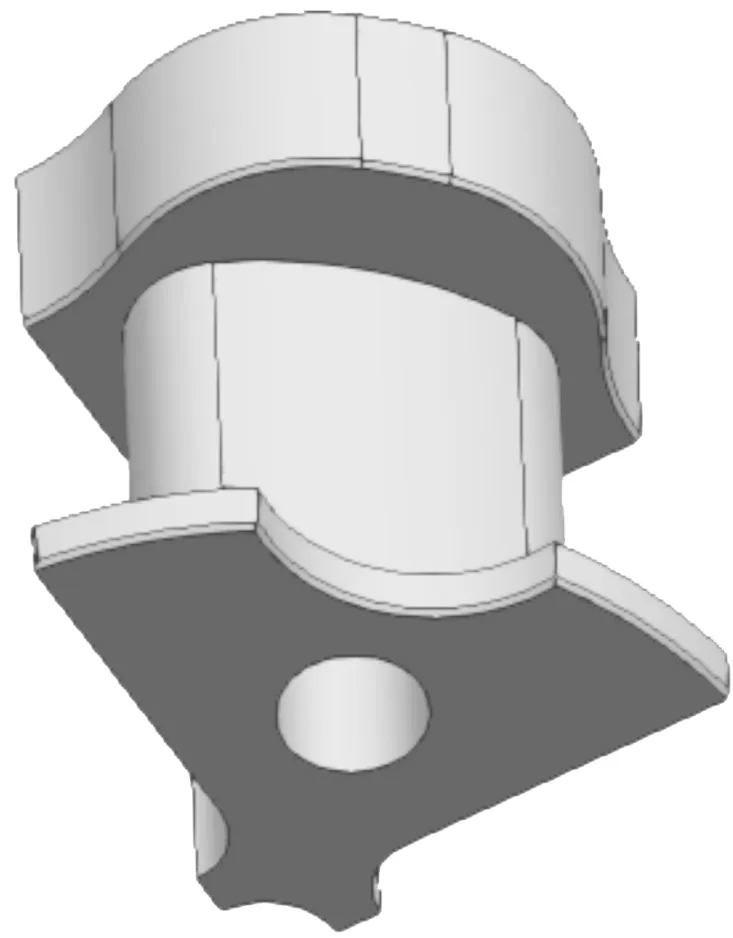

由于转膛体分度圆直径是影响转膛体重量和转动惯量最重要的参数,设置转膛体分度圆半径优化参量d2。根据瞬态分析可知尾端孔的内侧存在应力集中,考虑倒角可以减小应力,设置倒圆角的参数r3,由拓扑优化结果得出优化参数为中间体外径r1,中间体倒圆角r2,转膛体前段中心孔尺寸d1,转膛体前段中心孔深度L1,转膛体参数化模型如图10所示。

转膛体的优化主要为尺寸优化。将转膛体设计变量确定为:

X=[x1,x2,x3,x4,x5,x6]T=[r1,r2,r3,d1,d2,L1]T

(2)

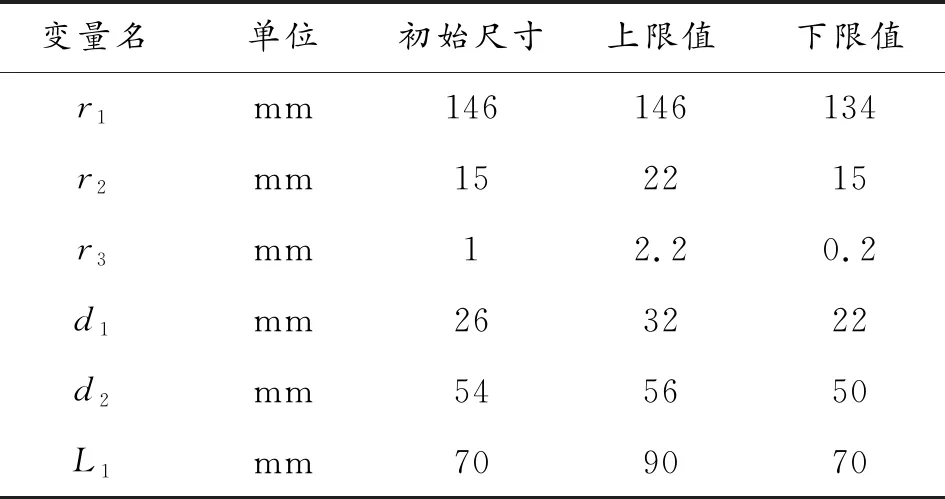

根据转膛体的其他限制条件,得出设计变量的取值区间,设计变量X应分别满足表3所列条件。

图10 转膛体部分参数化模型示意图

表3 设计变量范围

2.2 目标函数确定

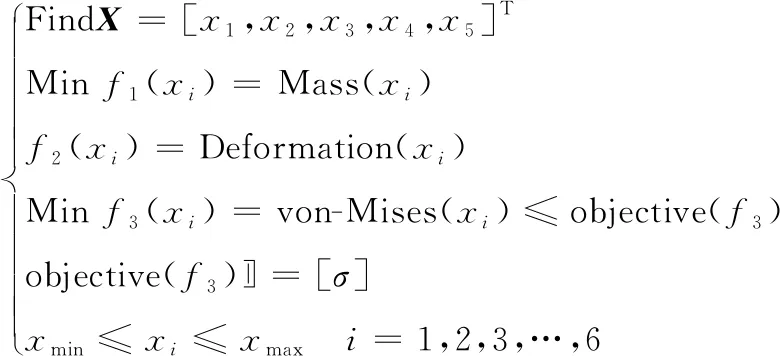

转膛体优化的目标函数设置为质量、最大应力、最大应变,其中质量取最小值,最大应变取为小于等于目标值(许用应力)。转膛体结构优化的数学模型:

(3)

式(3)中:Mass(xi)为转膛体质量,目的函数取最小质量;von-Mises(xi)为转膛体的最大应力值,小于许用应力;Deformation(xi)为转膛体最大应变值,x1、x2、x3、x4、x5、x6分别代表优化设计变量r1、r2、r3、d1、d2、L1。

2.3 多目标遗传算法

设置遗传算法中最大允许Pareto百分比设置为80%,即为收敛准则:群体中至少有80%的样本包含在此次迭代得到的 Pareto优化前沿则迭代停止。设定种群总数为100个,最大迭代次数为30次,最后从结果中选出3个最优设计点。

2.4 优化结果

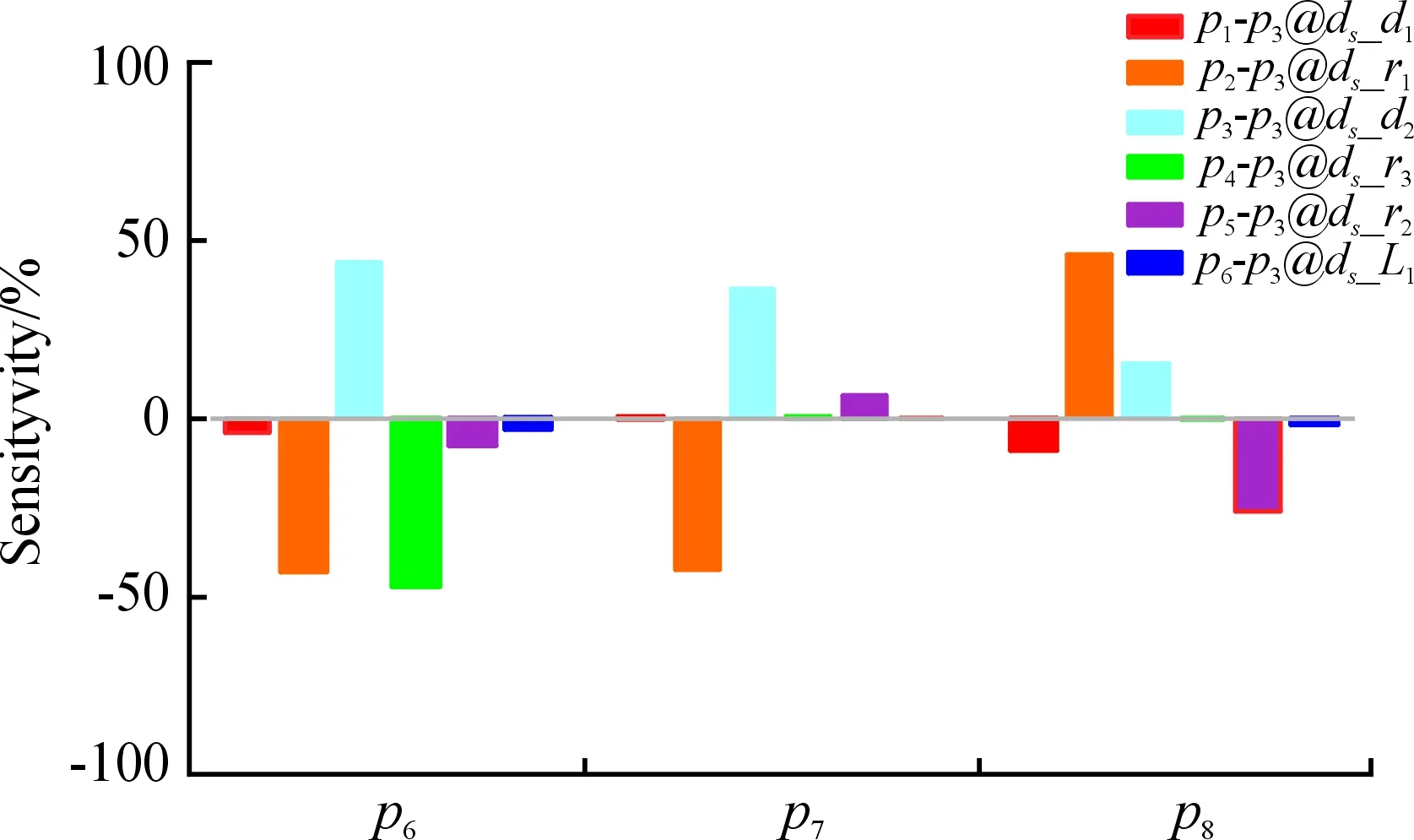

由局部灵敏度可以直观地看到每个设计变量在整个变化范围内对目标变量的影响程度,如图11所示,从图11可以得出转膛体的6个待优化参数与转膛体质量(p8)、最大应力(p6)、最大应变量(p7)的关系(以下关系在设计变量范围得出),6个待优化参数与最大应力的关系为:r2、r3、L1、d2、d1与最大应力负相关,r1对最大应力正相关,且r1、d2、r3对最大应力影响较大,d1、L1对最大应力影响较小;r1与最大应变量负相关,r2、d2对最大应变量正相关,d1、L1、r3对最大应变量的影响可忽略不计;r1、d2与质量正相关,d1、r2、L1与质量负相关,r3对转膛体质量的影响可以忽略不计。

图11 灵敏度

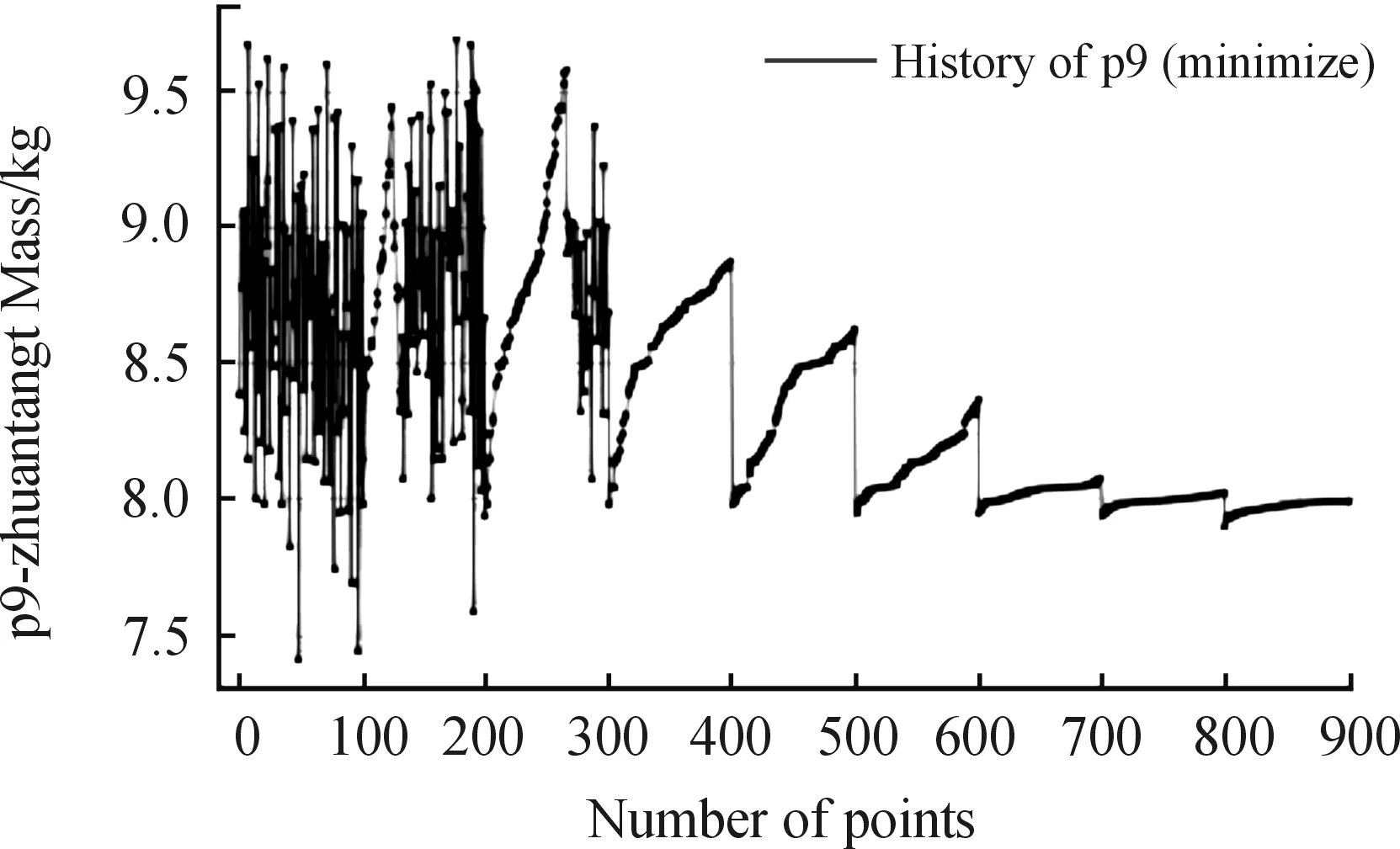

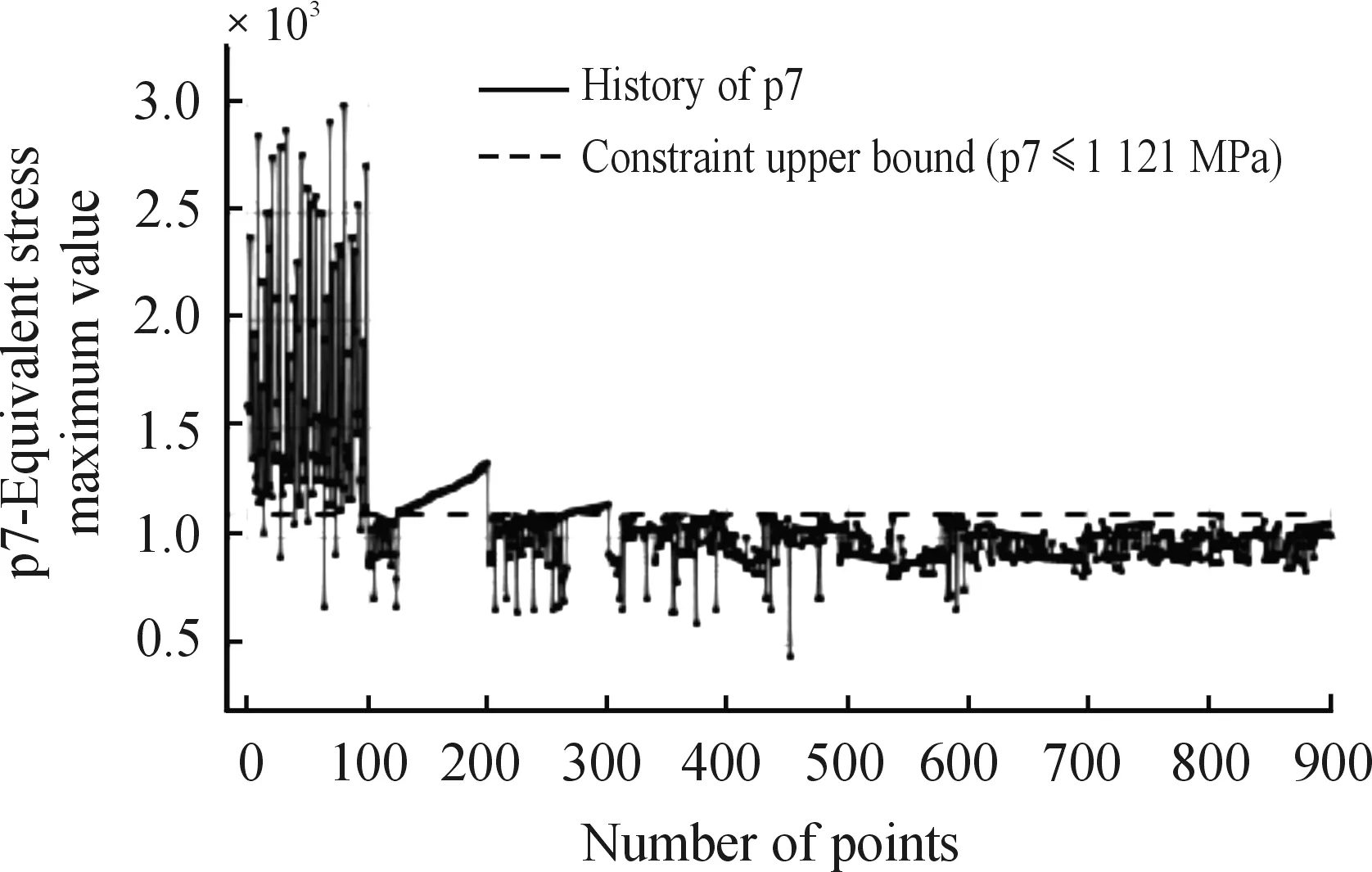

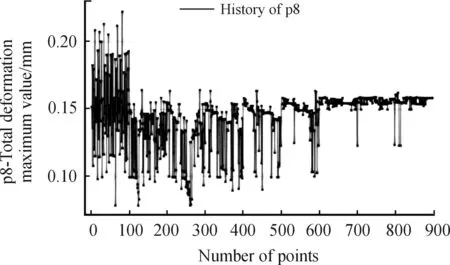

图12为质量变化曲线,从图12中可以得出遗传算法取最初样本值时,转膛体质量变化较大,后面变化逐渐减小,到最后基本趋于平稳,基本可以认为已经收敛到一点。从图13可以看出:最大应力值基本上已经达到给定的应力目标值,同理从图14可以看出,最大应变量已经基本处于收敛状态,所以优化结果基本达到在指定最大应力的情况下转膛体取得最小质量,最小应变量。

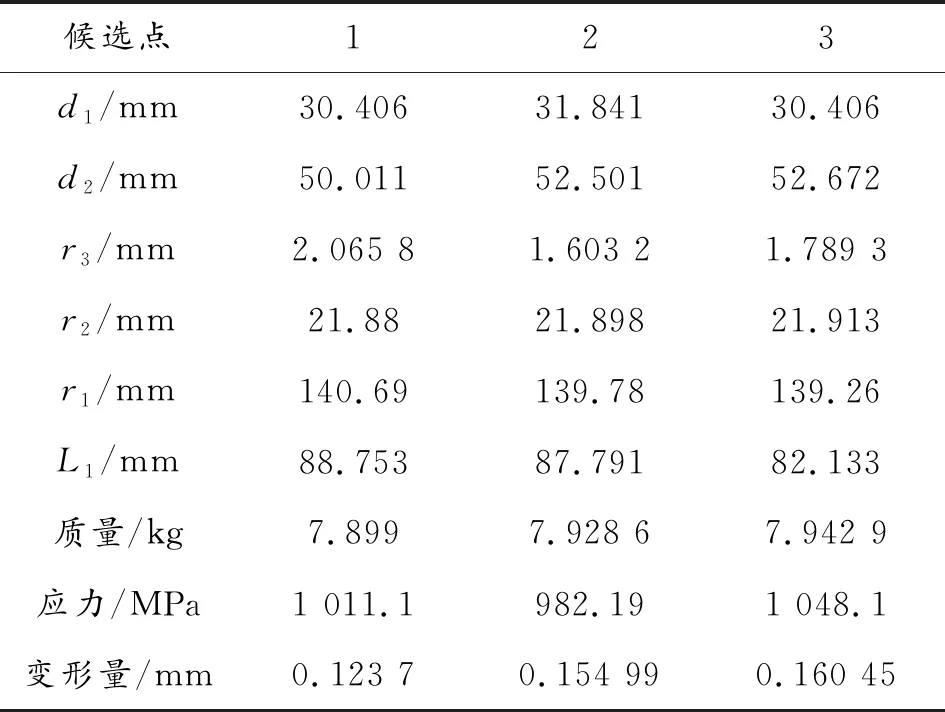

最终可设置目标函数的权重值来达到不同的优化结果,设置转膛体质量的目标函数关注度为Higher,其他的两个目标函数为Lower,最后ANSYS workbench选出3个最优设计点,有关参数如表4所示。

图12 质量变化曲线

图13 最大应力变化曲线

图14 最大应变变化曲线

表4 候选点

3 优化后的强度分析

多目标遗传算法优化后得到的3个最优设计点,候选点3由于其最大应力最接近目标值,选择第3个点作为最终的设计点。对其中待优化参数进行圆整。在给定的参数范围,r2与质量、最大应力负相关,且与最大变形量的关系不大,r2可以适当取大来减小转膛体质量;同理d1与质量、最大应力、最大应变量均为负相关,d1可以适当取大;r3与质量、最大应变量的变化关系不大,与最大应力负相关,r3适当可以取大来减小最大应力值;r1与最大应力、最大应变量负相关,与质量正相关,r1可以取大来减小转膛体最大应力与最大应变量;L1与最大应力、质量,同时对最大变形量影响不大,L1可以取大来减小最大应力、质量;d2与3个量均成正相关,且对3个量的影响较大,可以适当取小来减小3个量的值。圆整后参数尺寸如表5所示。

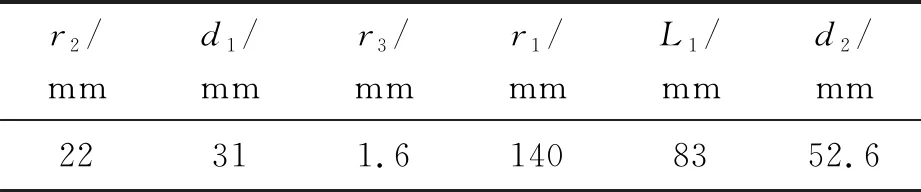

表5 圆整后的设计参数尺寸

在DX中建立圆整后的参数设计点,并进行仿真计算,得到的应力、应变如图15所示。

图15 优化后的转膛体应力应变图

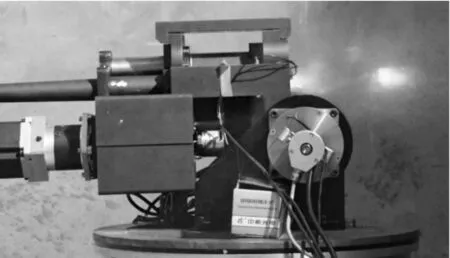

优化结果表明:通过对转膛体5个参量的优化设计,最终结果使得转膛体质量从9.78 kg减小至8.14 kg,此时最大变形量从0.124 01 mm增加到0.151 1 mm,最大应力从1 549.2 MPa减小到1 109.9 MPa。该优化设计在满足转膛体强度要求的前提下,减小了转膛体的质量,优化了转膛体的应力分布,达到了节约材料、降低成本的目的。依据优化结果设计的转膛体已经在某转膛武器上得以应用,图16为某转膛武器在弹道试验图,试验最终结果表明转膛体的强度达到射击要求。

图16 某转膛武器试验图

4 结论

通过ANSYS Workbench与UG的联合仿真,对转膛体进行强度分析、拓扑优化以及多目标遗传算法优化。先对转膛体进行强度分析、拓扑优化找出了转膛体可优化区域,并建立优化参量,用多目标遗传算法对转膛体进行多目标优化,得到了在满足强度要求与转膛体的质量尽量最小的条件下合适的设计变量尺寸。对比优化前后的应力应变及质量变化,最终的优化结果:转膛体质量减少了16.77%,应力集中的情况大大改善且最大应力减小了28.35%(符合强度设计要求),转膛体的最大应变量增加了28.15%。