泵压式发动机瞬态热试验方法

邓婉,朱尚龙,李德富,王瑾,戚峰

(北京宇航系统工程研究所,北京100076)

0 引言

上面级泵压式发动机在轨工作时直接暴露在真空环境中,二次启动前长时间滑行段受空间冷黑背景影响,一次工作关机后受空间外热流和自身高温部件热辐射,所经历的热环境复杂多变,需要采用有效的热控设计保证飞行过程中发动机各部组件温度在合适范围内[1-2]。而通过地面试验的方法验证发动机热控设计的正确性是研制过程中的重要环节。

热平衡试验是目前航天器(或其部件)热设计验证的常用方法。王铸[3]采用轨道周期平均热流稳态模拟验证了卫星热设计的正确性;秦文波等[4]利用地面真空设备模拟空间飞行环境条件,验证了空间对接机构热控设计的正确性;范含林等[5]采用等效外热流模拟方法验证了舱外航天服系统热设计方法的合理性;耿利寅等[6]分别采用通过地面试验直接获取在轨预示温度的直接验证以及验证热分析模型、再由热分析模型预示在轨温度的间接验证2种方法,对星载大型旋转部件进行了热平衡试验验证。

相对于一般航天器而言,上面级发动机在空间工作时间短,根据轨道周期外热流积分平均值和内部工作模式确定极端高温和低温试验工况进行传统意义上的稳态热平衡试验的原则并不适用于发动机热试验。因此,本文基于发动机自身特点及热试验的特殊要求,提出一种上面级泵压式发动机瞬态热试验方法:选用红外加热笼(红外笼)模拟外热流,根据发动机的外形结构轮廓整体规划形成红外笼包络面,分区构建“黑片”热模型快速获取试验外热流,并采用阶梯式外热流加载策略,通过试验结果验证热控方案的有效性和热分析模型的正确性,考核发动机热控设计对飞行热环境的适应能力。

1 上面级泵压式发动机结构及其热试验特点

1.1 发动机结构组成

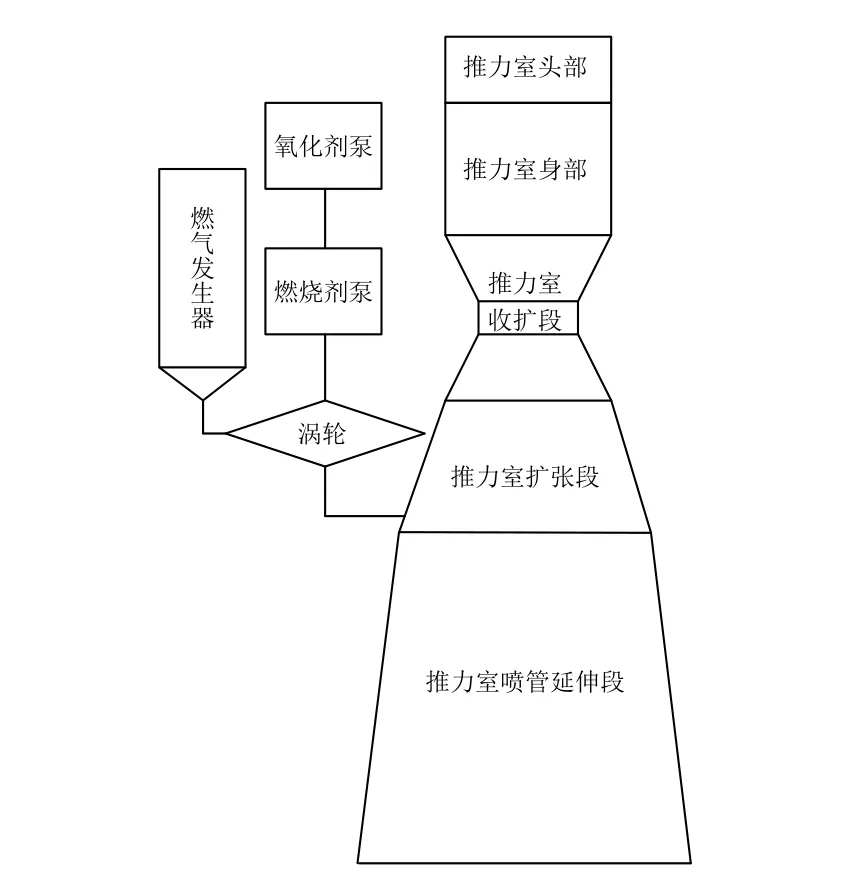

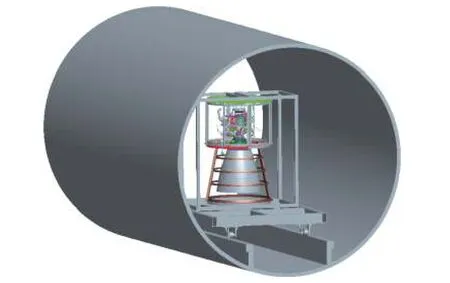

上面级泵压式发动机由推力室、燃气发生器、涡轮泵、气瓶、火药启动器、液路/气路系统管路,以及各种阀门、节流元件、总装元件、阀门控制器等多个部件组成,部组件多,管路布局复杂。图1[1]所示为其主要结构部件。

图1 上面级泵压式发动机结构示意[1]Fig.1Schematicdiagram of turbopump-fed rocket engine used for upper stage[1]

1.2 热试验特点

上面级泵压式发动机采用被动热控为主、主动电加热控制为辅的方式实现飞行过程中的热环境控制[2]。根据上面级泵压式发动机自身特点以及所采用的热控设计方法,其热试验有如下特点或需求:

1)瞬态定时非平衡

传统热平衡试验常针对长时间(数月或数年)在轨飞行、外热流为周期性恒定值的航天器(或其部件)开展[7-8],试验中,模拟外热流取轨道周期外热流积分平均值,并根据外热流和航天器内部工作模式确定极端高温和低温工况,试验工况为稳态工况,工况达到周期稳定时试验结束。而上面级在轨运行时长一般为几小时[9],相对于一般航天器而言,飞行时间短且外热流为非周期性变化,故上面级发动机热试验为定时试验[10],在试验时间达到上面级飞行时间时结束,此时发动机温度并未达到稳定平衡态,即发动机热试验不属于传统稳态热试验,而是瞬态热试验。

2)外热流提取困难

泵压式发动机结构复杂、部组件多、外形不规则,且各部组件外表面的热物性和光学属性差异较大,难以直接将外表面划分为若干吸收热流相同的区域来提取试验外热流[11]。

3)初温无法模拟

The velocity potential/Eon the exit plane can be determined similarly.The governing Eq.(1),combined with the inlet and outlet boundary conditions and the impedance boundary condition,can fully describe the sound propagation problem.

发动机两次变轨模式下,一次工作关机后高温喷管、涡轮泵、燃气发生器等部组件相应成为高温热源,然而热试验时无法设置发动机一次关机后的高温和温度分布,即无法逐一模拟发动机各部组件的初温。

4)需重点考核电加热工作模式

发动机采用了主动电加热控制,热试验中需对电加热回路的正常工作、断电故障及恒加热故障等模式进行充分考核。

2 试验外热流模拟

2.1 外热流模拟装置选用

航天器真空热试验中常用的空间外热流模拟装置或方法有红外笼、红外灯阵、表面贴加热片和太阳模拟器等[12],试验中可根据具体情况进行合理选用。太阳模拟器系统复杂、运行费用高,且需配备地球反照和地球辐射模拟装置,从本型号研制成本考虑不可取。红外灯阵和表面贴加热片的方法主要适用于结构相对简单、表面规则平整且外热流分区较少的航天器,而发动机结构复杂、外形轮廓不规则,无法用特定的几个区域代表其各个部位。因此,发动机热试验的外热流模拟采用包络体式的红外笼。

2.2 外热流模拟原理

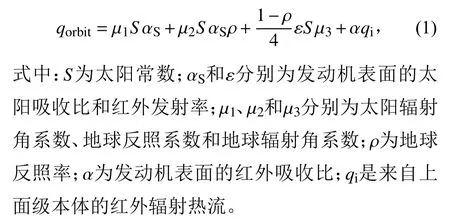

红外笼模拟的是航天器在轨飞行时其表面所接收的空间外热流,从而使得航天器在真空热试验中的表面温度与在轨表面温度相同。一般航天器在轨飞行时接收到的空间外热流主要有太阳辐射热流、地球红外热流和地球反照热流;对于直接暴露于真空环境中的泵压式发动机,除了这3项,还需考虑来自上面级本体的红外热流。因此,发动机单位面积接收的空间外热流为[12]

热试验中采用红外笼进行外热流模拟,使到达发动机表面的红外热流在发动机表面被吸收的部分等于发动机吸收的空间外热流[12],即

则发动机真空热试验用红外笼的加热功率可根据式(3)确定。

2.3 外热流提取方法

在发动机热模型中引入虚拟“黑片”热模型来快速提取试验外热流,具体方法如下:

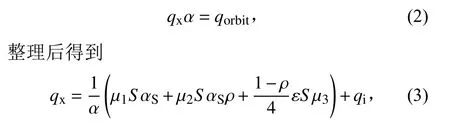

1)规则化包络面红外笼分区

首先,利用发动机外形结构轮廓进行整体规划,形成规则图形的红外笼包络面,构建顶笼(圆面)、柱段(圆柱)、锥段(圆台)和底笼(圆面),如图2所示。然后,将发动机接收的外热流划分为不同数值区间,根据数值区间将包络面划分为不同区域,不追求各个分区局部的外热流模拟准确性,而注重以整体等效的分区外热流模拟。进行分区时,分区多能够提高试验热流模拟精度,但也会增加红外笼装置的复杂性和试验成本,需权衡考虑。本试验采用顶笼1个区、柱段沿周向分8个区、锥段沿高度分4个区、底笼1个区,共计14个分区。

图2 发动机红外笼包络面规整Fig.2The regulation of enveloping surface of the infrared cage covering theengine

2)构建黑片热模型

试验采用绝热型热流计(俗称“黑片”)测量红外笼各分区热流[12]。黑片设在代表区域平均热流的位置,其中,顶笼、锥段、底笼每个分区对称布置2个,柱段每个分区布置1个,共计20个黑片。根据红外笼分区及黑片布置位置,在上面级全箭热模型中构建虚拟的黑片热模型,黑片外表面光学属性设置为对应区域发动机部组件外表面材料属性值,如:顶笼的黑片根据镀铝聚酰亚胺薄膜一次表面镜设置为αS=0.12、ε=0.05;柱段的黑片根据镀铝聚酰亚胺薄膜二次表面镜设置为αS=0.34、ε=0.68;锥段、底笼的黑片根据喷管延伸段材料设置为αS=0.53、ε =0.49。

3)构建补偿黑片热模型

考虑到上面级长时间滑行段对太阳定姿并绕+x轴慢旋,仅通过底笼的2个黑片计算喷管延伸段内壁的到达热流不足以模拟发动机推力室喷管延伸段内壁在光照区接收的外热流。因此,在延伸段内壁相应锥段红外笼8个黑片的位置再建立8个补偿黑片,其外表面光学属性根据喷管延伸段材料设置。

利用热分析软件Sinda Fluint/ThermalDesktop,通过计算到达各黑片表面的热流可快速获得试验时红外笼各加热区域应到达的红外热流。其中,顶笼、锥段和底笼各分区的到达红外热流取对应分区中2个黑片热流的平均值,锥段各分区的黑片热流取值还需加上相应补偿黑片的热流值。

2.4 外热流加载策略

上面级发动机在轨飞行时间较短,外热流处于瞬态变化之中,且呈非周期性变化,故根据轨道周期外热流积分求平均值进行传统稳态真空热试验的外热流加载策略[5]不适用于发动机瞬态热试验;而完全遵循外热流变化曲线进行瞬态模拟的外热流加载策略实现起来颇为困难。

考虑到发动机受照表面太阳辐射对外热流的贡献比较突出,即发动机在光照区和地影区的外热流差异明显且呈阶梯式变化,可对外热流按照光照区和地影区分段求平均,再根据两区时间采用阶梯式外热流加载方式[13]。这样既符合发动机外热流瞬态变化趋势,也便于预示发动机各部组件的瞬态最高温度和最低温度,同时能够降低对试验热流控制系统的控制精度要求。

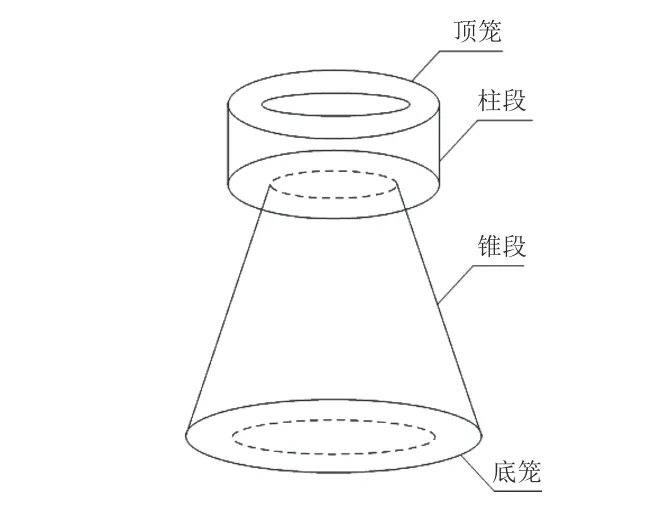

3 定温边界模拟

发动机在空间模拟室内的放置状态如图3所示,仅发动机参加热试验(上面级本体不参加)。而实际应用中发动机与上面级本体有2处结构对接,一是发动机通过对接架与上面级本体对接安装,二是发动机氧/燃隔离阀通过对接法兰分别与上面级氧/燃输送管路连接安装。为最大程度地真实模拟发动机状态,同时减少此2处对接结构的漏热,发动机热试验中须根据发动机与上面级本体热耦合分析结果在此2处粘贴加热片进行边界控温模拟。

图3 发动机在空间模拟室内的放置状态Fig.3The state of engine being placed in the vacuum tank

4 试验工况确定

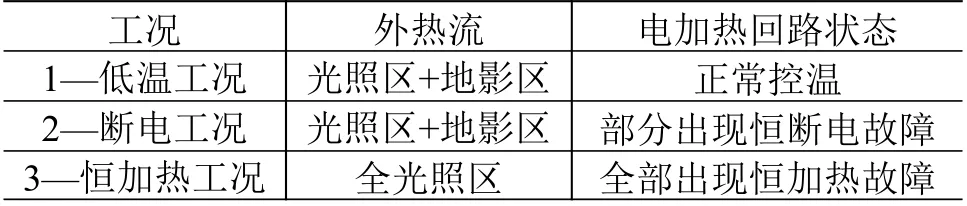

热试验中工况的确定取决于发动机的外热流变化和工作模式。因为有上面级全箭真空热试验的基础,所以本次发动机瞬态热试验主要验证其低温工况下热控设计的正确性,进一步修正热分析模型以预示在轨飞行温度。故结合考虑主动热控电加热回路出现断电或恒加热故障情况,安排开展3个瞬态试验工况(见表1),各工况的试验时间均为上面级飞行时间。工况1和工况2的外热流为太阳常数1310W/m2、无地球反照辐射、无地球红外辐射、有地影时间(本文地影出现在发射弹道的末段)的最小外热流;为拉偏考核主动热控出现恒加热故障情况,工况3的外热流采用太阳常数1398W/m2、无地球反照辐射、无地球红外辐射、无地影时间的外热流。

表1 发动机瞬态热试验工况Table 1Conditionsfor transient thermal test of engine

受试验设备限制,试验时无法模拟两次变轨模式下发动机一次关机后的高温和温度分布,因此,发动机各部件初温均按常温、均匀分布模拟,工况1和工况2 的发动机初温均为15℃,工况3的发动机初温为20℃。

5 试验结果及评价

5.1 温度测量结果

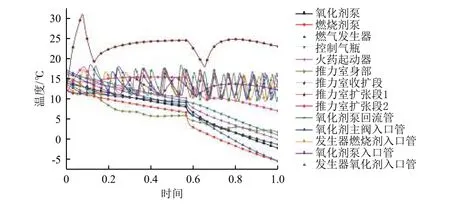

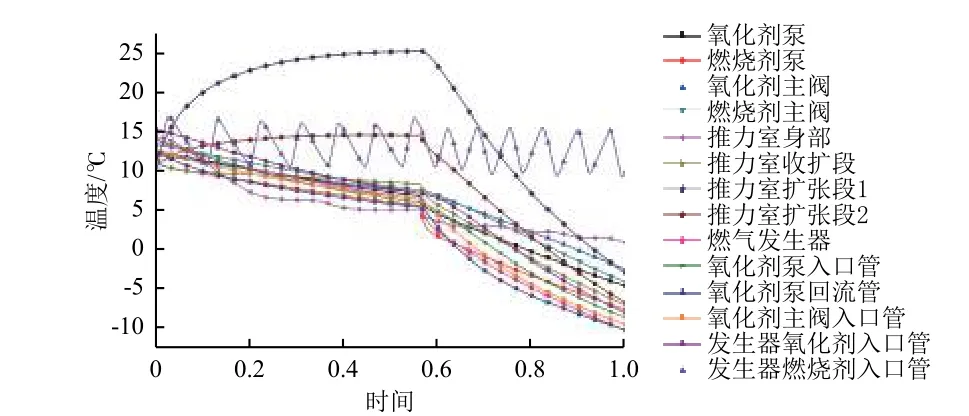

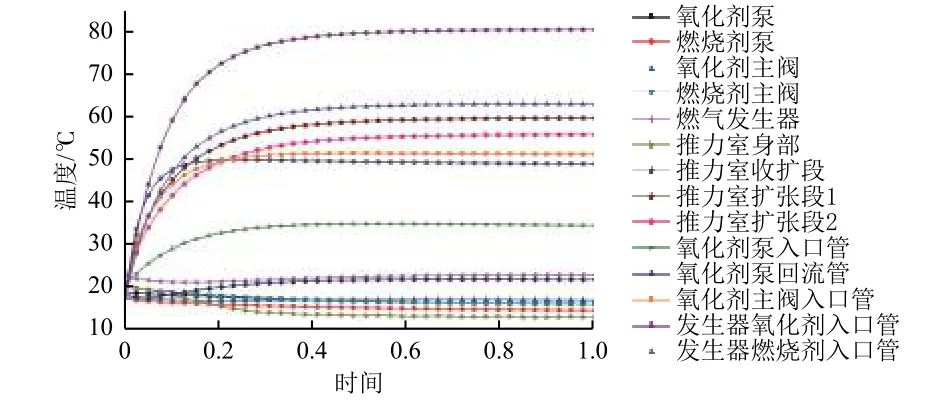

发动机热试验数据量较大,为便于分析说明,图4~图6分别给出了工况1~工况3试验条件下发动机典型部组件的温度测量结果,图中时间量纲为1,定义为试验工况各阶段时间/整个试验工况时间(下同)。可以看到:

图4 低温工况发动机热试验温度曲线Fig.4Thetemperaturecurveundercoldconditioninthermal test

图5 断电工况发动机热试验温度曲线Fig.5Thetemperaturecurveunderoutageconditionin thermal test

图6 恒加热工况发动机热试验温度曲线Fig.6The temperaturecurveundercontinuousheating condition in thermal test

1)正常状态低温工况(工况1)下,除推力室和燃气发生器等少数部组件的温度已接近或略低于设计要求的下限(0℃和-5℃),大部分部组件的温度均满足相应的控温要求。由于试验初温设置未考虑发动机第一次工作关机后的温度分布,忽略了推力室、燃气发生器、涡轮泵等高温热源的热辐射和热传导(热反侵)影响,所以试验测量温度比在轨实际值偏低,可以认为发动机主被动热控设计正确。

2)断电工况(工况2)下,部分阀前管路电加热恒断电,对应管路最低温度约-10℃,与之相连的燃气发生器、氧化剂泵、氧主阀的最低温度(-10℃、-4℃、-2℃)不满足>0℃的控温要求,燃烧剂泵最低温度(-7℃)不满足>-5℃的控温要求;推力室一路电加热正常、一路电加热恒断电故障,扩张段最低温度约-10℃,此温度下发动机仍能启动。

3)恒加热工况(工况3)下,主动热控各加热回路均按设计功率持续通电加热,持续一定时间后(图6中拐点所示),各电加热组件的温度基本已达到最高值,其中,燃气发生器氧入口管的温升幅度最大,温度最高达80℃,但不会对发动机正常工作造成影响。

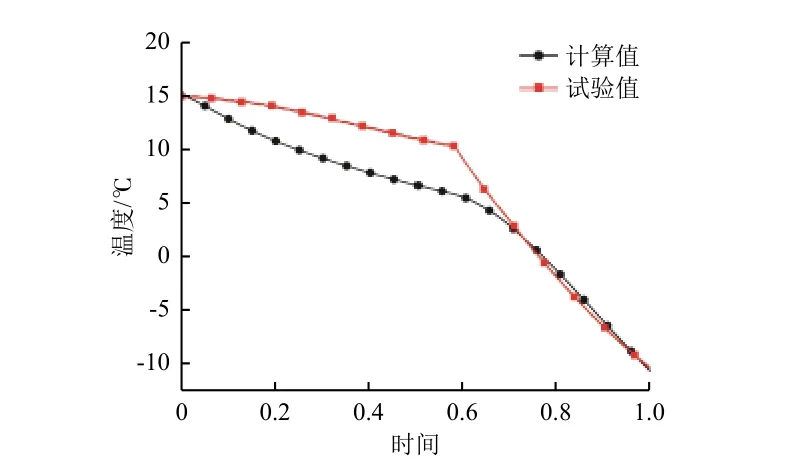

5.2 热分析模型验证

将基于试验模型的热分析计算结果与瞬态热试验结果进行比较分析,以工况2发动机推力室扩张段为例(具体见图7),可以看到试验值与计算值存在一定的偏差(最大偏差<5℃),但总体趋势一致,验证了热分析模型的正确性。分析认为,偏差主要是由于热分析模型中的部分参数设置与实际不完全一致所致,如:表面材料热物性参数按推荐数值选取;热模型中各结构件之间的导热系数、接触传热系数等按工程经验设置。

图7 发动机推力室扩张段温度计算结果与试验结果对比Fig.7Comparison between the analytical result and the experimentalresultof thetemperatureof thedivergent section of the thrust chamber of the engine

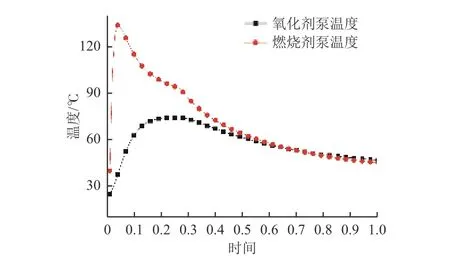

5.3 在轨温度预示

热试验对热分析模型验证的结果表明,基于热分析模型的计算结果能较准确地预示在轨温度。由于发动机热试验中初温设置未考虑发动机第一次工作关机后的温度分布,故应根据发动机高模试车温度测量结果对热分析模型各部组件修正初温以进行在轨温度预示。以涡轮泵为例,修正初温后的温度预示结果如图8所示。

图8 修正初温后的涡轮泵温度预示曲线Fig.8The temperature prediction curve for turbopump after correction of the initial temperature

6 结束语

针对上面级泵压式发动机自身特点开展发动机瞬态热试验方法研究:根据发动机外形结构选择红外笼模拟外热流,对轮廓整体规划形成红外笼包络面,分区构建“黑片”热模型快速获取试验外热流,采用符合外热流瞬态变化趋势的“光照区+地影区”分段阶梯式外热流加载策略。试验结果充分验证了发动机热控设计和热分析模型的正确性,并通过修正初温对发动机在轨温度开展更为准确的预示。

本文提出的发动机瞬态热试验方法合理有效,应用前景广阔,可供后续空间飞行器泵压式发动机热试验借鉴。