乙烯产品两次CO2超标原因分析

王培歌

(中韩(武汉)石油化工有限公司发展技术部,湖北 武汉 430082)

1 工艺流程简介

乙烯精馏塔与乙烯制冷压缩机组成开式热泵系统。

脱乙烷塔回流罐来的碳二馏份和脱甲烷塔釜液作为乙烯精馏塔的两股进料分别进入乙烯精馏塔,乙烯精馏塔顶操作压力为 0.61MPa,釜温-39℃,顶温-61.7℃。塔顶气体与乙烯热泵/制冷压缩机三段吸入罐顶的气体一起进入乙烯热泵/制冷压缩机。塔釜循环乙烷经裂解气和冷箱回收冷量后送往炉区循环裂解。

乙烯热泵/制冷压缩机是蒸汽透平驱动的四段离心式压缩机系统,它提供-62℃、-80℃和-101℃三个冷冻级位。-101℃级冷剂用户产生的气体进入一段入口,-80℃级冷剂用户产生的气体补入二段入口,乙烯精馏塔顶气体与乙烯机三段吸入罐顶-62℃气体补入三段入口。从三段出口抽出一股 1.08MPa 的乙烯气体去作乙烯精馏塔中沸器的加热介质。压缩机四段出口气相用-1℃和-21℃级丙烯冷剂脱过热,一部分乙烯气体作为乙烯精馏塔再沸器的加热介质而被冷凝,其余乙烯气体用-40℃级丙烯冷剂冷凝,冷凝的乙烯液体去乙烯冷剂罐,罐中的乙烯液体一部分作为冷剂循环利用,一部分在乙烯回流过冷器中经脱甲烷塔釜液过冷后与乙烯塔中沸器冷凝的液体合并作为乙烯塔的回流。其余乙烯作为产品用泵加压并在装置内气化回收冷量后送出界区。

2 事件经过

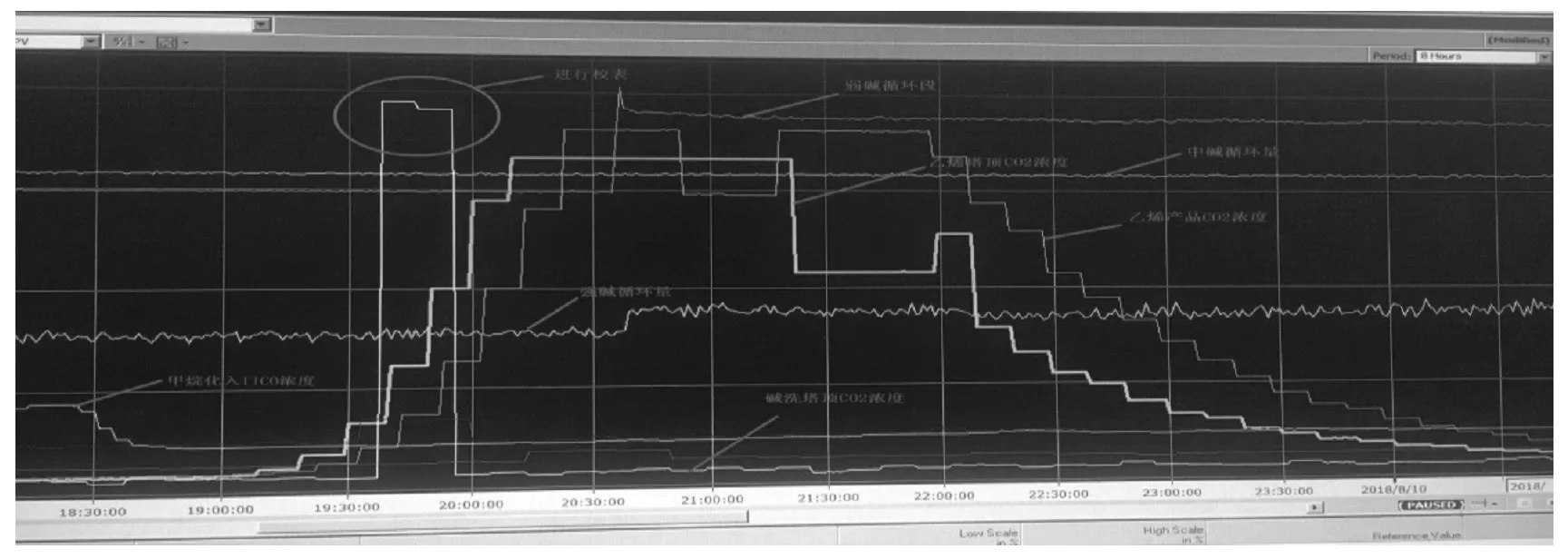

2018年8月9日19∶22,乙烯产品在线分析仪表CO2浓度从0.98ppm上升至1.46ppm,20∶40,在线显示CO2超量程。21∶50,经离线分析CO2浓度为22.6ppm,乙烯切至不合格罐;23∶30,乙烯产品离线分析CO2浓度为3ppm(设计值≤5 ppm),乙烯产品合格切回合格罐。

图1 8月9日乙烯中CO2浓度变化趋势图

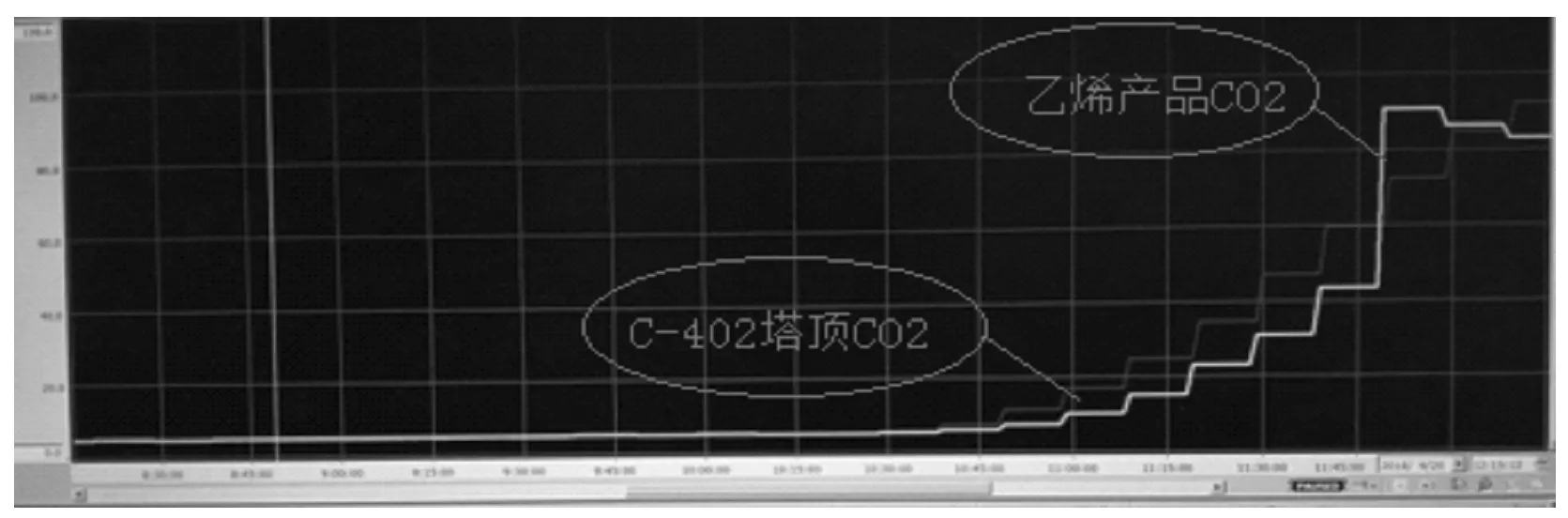

9月20日11∶10,乙烯精馏塔C-402塔顶气相乙烯中CO2含量逐渐上升至6.21ppm,11∶30乙烯产品CO2出现超标5.38ppm(设计值≤5 ppm),乙烯产品采至不合格罐。16∶10,乙烯产品合格(4.3ppm)。

图2 9月20日乙烯中CO2浓度变化趋势图

3 两次CO2超标碱洗塔运行情况

3.1 8月9日碱洗塔运行情况

3.1.1 碱洗段碱浓度

8月9日采样分析碱洗塔弱碱段、中碱段碱浓度都在正常范围,强碱段碱浓度略比设计值偏高(见表1)。

表1 8月9日碱洗塔碱浓度

3.1.2 碱洗塔各段循环量

8月9日碱洗塔各段碱液循环量比较稳定,均在正常操作范围(见表2)。

表2 碱循环量控制数据表

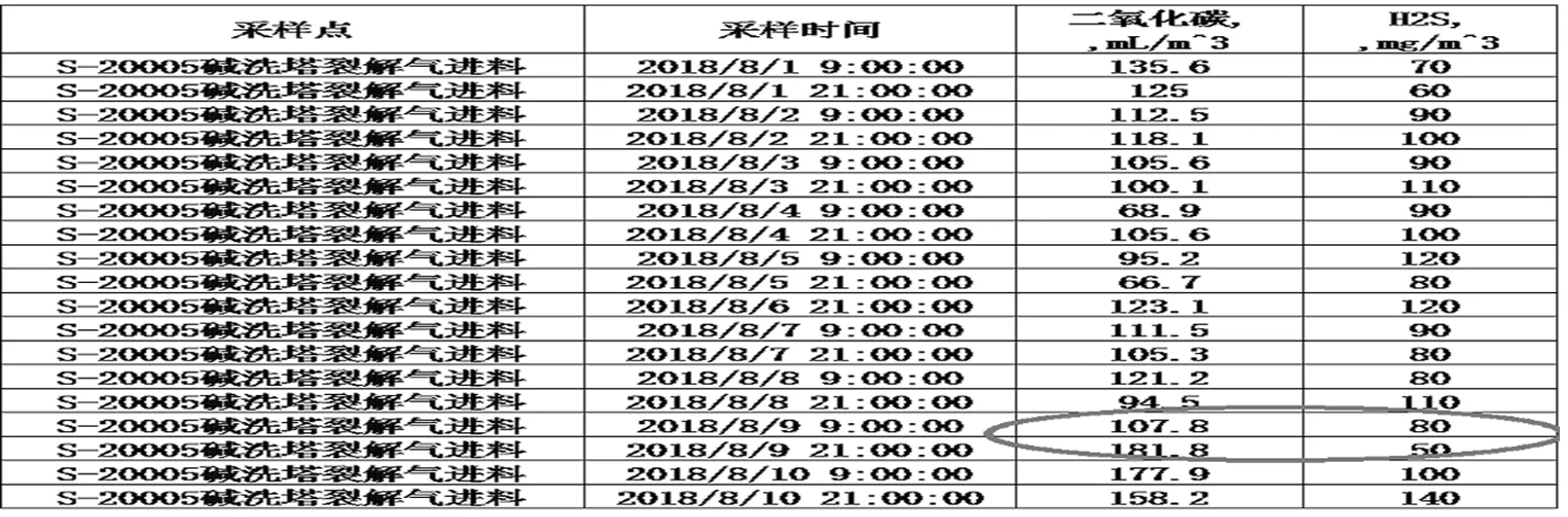

3.1.3 碱洗塔入口酸性气体浓度

8月9日20∶25乙烯产品CO2浓度出现异常,化验分析碱洗塔入口CO2为181.8×10-6,H2S为50×10-6。设计CO2+H2S总浓度小于等于428×10-6,加样分析酸性气体浓度在设计指标范围(见表3)。

表3 8月1日-8月10日碱洗塔入口酸性气体浓度

3.1.4 碱洗塔出口CO2浓度

8月9日碱洗塔出口CO2在线仪表AI-20001B显示低于1×10-6,20∶25化验分析碱洗塔出口CO2浓度未检出,在线和离线分析CO2均合格表4,8月9日碱洗塔入口酸性气体浓度(见表4,图3)。

表4 8月9日碱洗塔入口酸性气体浓度

图3 8月9日碱洗塔在线分析CO2趋势

3.2 8月9日碱洗塔运行情况

3.2.1 碱洗塔各段碱浓度

碱洗塔各段 9月17日~9月20日碱浓度见表5。

表5 9月17日~9月20日碱浓度

表5(续)

从表5看,9月17日~9月20日近三天碱浓度,强碱段范围11%~13%(控制指标10%~12%),中碱段范围在6.5%~7.5%(控制指标5%~7%)、弱碱段范围在2%~4%(控制指标1%~3%),各段碱浓度均在指标范围,符合碱浓度要求。

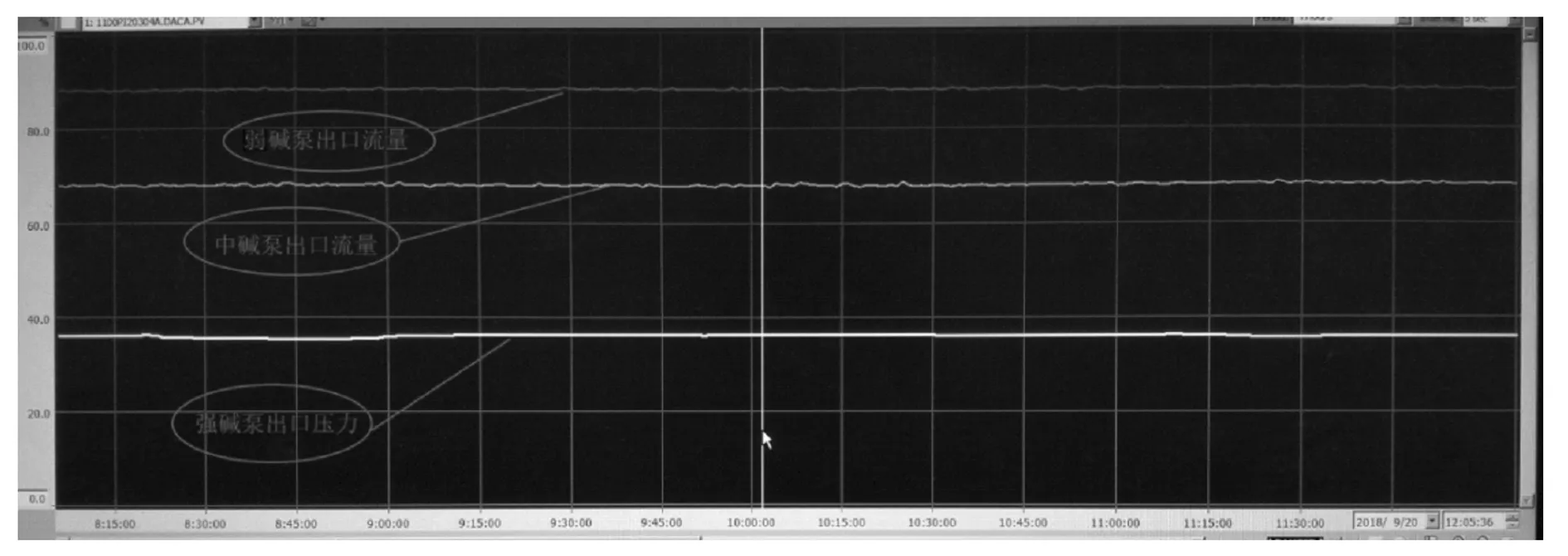

3.2.2 碱洗塔各段碱泵循环量

图4 碱循环量趋势图(9月20日8∶15 ~12∶15)

从图4看,弱碱泵及中碱泵出口流量无明显变化,中碱段237t/h(设计225t/h),弱碱段141t/h(设计105t/h),强碱泵出口流量表故障,出口压力在2.17MPa,出口压力稳定,无明显变化,说明各段碱泵循环量能够满足碱洗塔洗涤酸性气体。

3.2.4 碱洗塔出口酸性气体含量

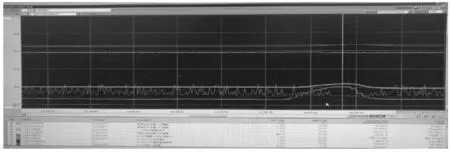

9月17日~9月20日碱洗塔出口酸性气体含量见表6。

表6 9月17日~9月20日碱洗塔出口酸性气体含量

从表6看,正常情况下,碱洗塔出口酸性气体CO2含量一直分析为未检出或小于1ppm,9月20日9∶00为2.1ppm,12∶00为1.8ppm。

4 原因分析

从碱洗塔运行参数来看,两次CO2含量超标,碱洗塔浓度、各段循环量等无明显变化,排除碱洗塔运行出现不正常。造成CO2含量超标。分析如下:

4.1 从碳二加氢反应器及甲烷化反应器出现温升变化来看,裂解气段间来料可能瞬间带有氧或强氧化剂物质、醛类等,在碳二加氢反应器钯催化条件下产生了CO和CO2。

4.1.1 碳二加氢反应器及甲烷化反应器温度变化(8月9日)

从图5~图7上看出,乙烯产品CO2出现异常上涨之前,碳二反应器入口乙炔无明显变化,排除反应器入口CO变化,导致乙炔含量增加,导致反应器床层温度增加,但乙炔床层5min内有2~3℃温升后,恢复正常。

图5 碳二反应器温度变化情况

图6 碳二反应器乙炔变化情况

图7 甲烷化反应器温度变化情况

甲烷化反应器有5℃左右温升,说明甲烷化反应器CO含量5min增加趋势后,恢复正常导致反应器床层温度增加。

4.1.2 强氧化剂带入碳二加氢反应器,进料内CO先发生选择性反应

在氧化剂作用下,进料组分与氧化剂参与氧化反应顺序可能如下:

CO > Acetylene > MAPD≒ Butadiene > Olefin (Ethylene, Propylene) > Paraffin (methane, ethane, propane, butane)

反应方程式: CO + 1/2 O2(氧化剂) → CO2(放热反应)

通过放热反应, Pd/Al2O3催化剂附着的CO会脱落,产生CO和CO2

4.1.3 氧进入碳二加氢反应器,在Pd催化剂作用下,可能导致组分中乙炔氧化导致CO和CO2产生

在低温条件(70℃),可能存在以下反应:

① C2H2+ O → CO + CH2

② CH2+O → CHO + H, 或 CH2+ O → CO + H2

4.1.4 裂解气中可能带有醛 (甲醛)类物质,在Pd催化剂作用下,氧化生成CO和CO2

石脑油内可能含有醇类物质被运输罐及其它管线残留物质进入裂解炉,生成甲醛等醛类物质,带入碳二加氢反应器发生反应

反应方程式如下:

① HCHO→ CO + H2→ CO2+ H2O

② HCHO+ O2→ CO2+ H2O

4.1.5 氧或强氧化剂来源

9月20日,乙烯产品中CO2再次超标后,9月21日~27日,对各装置返回乙烯装置K-201段间物料,做了氧含量分析,见表7。

从表7看,从各装置返回物料氧含量很低,难以氧化,造成乙烯产品CO2超标。

从碳二加氢及甲烷化反应器仅仅5min左右出现温升,待发现后,现场取样检测分析氧等强氧化性物质,难以捕捉。但裂解气段间来料除JPP装置返回碱洗塔后,其它来料均返回至碱洗塔前,经过碱洗。故存在JPP装置液相返回,带入氧或强氧化剂的可能性。

表7 返回乙烯装置K-201段间物料氧含量(9月21日~27日)

4.2 裂解气压缩机段间某段来料CO2瞬间含量突然增加,超出碱洗能力,可能导致乙烯产品CO2超标

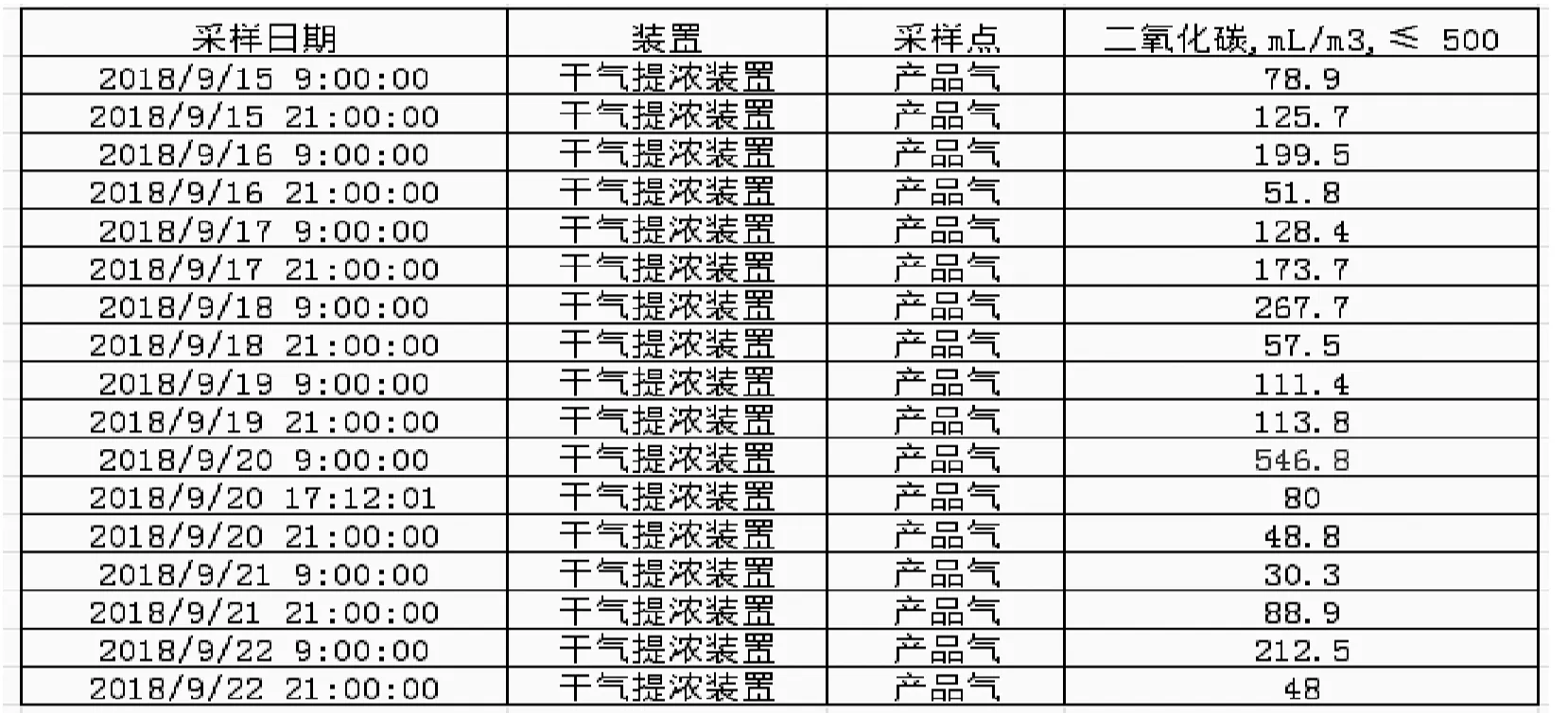

9月20日,经过查询炼厂干气提浓装置9∶00,干气中CO2含量偏高,为546ppm(正常100ppm左右),见表8。

表8 炼厂干气出干气提浓装置CO2含量(9月15日~22日)

9月20日9∶00,乙烯装置分析炼厂干气中,CO2含量也偏高,在1364ppm,正常100ppm左右,见表9。

表9 炼厂干气进入乙烯装置CO2含量(9月15日~9月22日)

由于炼厂干气提浓装置及乙烯装置,均无在线分析仪表实时监测。9月20日9:00采样,通过离线分析数据对比看:干气提浓装置CO2含量546.8ppm,乙烯装置1634ppm,分析结果都显示大幅度增大。

9月20日,仅是9:00采样,炼厂干气中CO2含量显示较大幅度增加,9:00前CO2含量可能更高。

说明炼厂干气中进入乙烯装置前含有的CO2,在干气提浓装置脱硫脱碳单元,虽经过胺洗,但较大量的CO2未被脱除,从而带入乙烯装置。CO2含量突然大幅度增加,瞬间超出碱洗能力,造成乙烯产品CO2超标。

5 防范措施及建议

(1)乙烯装置加强碱洗塔碱泵循环量、碱浓度,入出口酸性气体等参数监控,在可调整情况下,适当提高碱循环量。

(2)其它装置返回乙烯装置物料,分析、监测是否含有氧气、CO2、强氧化物等物质,并定期采样。

(3)现场放置采样钢瓶,乙烯中CO2出现超标,立即对碱洗塔入出口、炼厂干气等部位采样,及时分析氧、CO2等含量。

(4)乙烯装置裂解原料,增加分析氧、氧化物如甲醇、MTBE等杂质含量。

(5)乙烯装置碱洗塔入口,增加酸性气体H2S、CO2在线监测仪表,以实时监测酸性气体含量。

(6)乙烯装置碳二加氢反应器,增加氧含量在线监测仪表,以实时监控。

(7)对乙烯装置外界来料,相应装置开停工前或出现较大波动时,应采样分析,在氧含量、CO2等合格后,再切入乙烯装置。

(8)炼厂干气提浓装置,建议增加CO2在线监测仪表,并优化操作,从源头降低炼厂干气中CO2含量。

6 结语

从两次乙烯产品CO2含量超标来看,增加段间来料氧含量分析及裂解原料氧化物等杂质含量分析,从源头监控、防止裂解气带入氧、氧化物等物质。通过落实上述措施以来,乙烯产品CO2含量一直合格,未出现超标。