碳纳米管分散增强AlN基复合材料的力学性能及增韧机制研究

王 娟, 陈阳明, 钱 刚, 凤 仪

(1.安徽工业经济职业技术学院 机械与汽车工程学院,安徽 合肥 230051; 2.合肥工业大学 材料科学与工程学院,安徽 合肥 230009)

氮化铝(AIN)是一种共价键化合物,属六方晶系,铅锌矿型晶体结构[1-3]。氮化铝既是优异的结构材料,又是特殊的功能材料。氮化铝陶瓷具有高导热、高热稳定性和化学稳定性、小介电常数、高机械强度、良好光学特性、无毒性等诸多优良性能,在电子、航空航天、汽车、核能等领域拥有广阔的应用前景[4-7]。然而氮化铝陶瓷较低的强度和韧性限制了其在很多领域内的大规模应用。

碳纳米管(CNTs)具有优异的强度和韧性、较高的导电导热性能和较低的密度等优良综合性能,是公认的一种优秀复合材料增强相[8-12]。已有许多学者研究证明,将碳纳米管作为增强相添加到陶瓷基复合材料中可以显著提升其物理力学性能,但是目前有关碳纳米管对氮化铝基复合材料增强和增韧机制的研究还很少[13-16]。

本研究以氮化铝粉末为基体材料,以氧化钙和氧化钇为烧结助剂,掺杂多壁碳纳米管为增韧材料,采用热压烧结法制备氮化铝-碳纳米管(AIN-CNTs)复合材料。研究烧结温度和碳纳米管质量分数对氮化铝-碳纳米管复合材料微观结构、物理力学性能的影响,以确定最佳烧结工艺。 同时对碳纳米管在氮化铝基体中的增韧机制进行了研究。

1 实 验

实验所用氮化铝(AlN)粉末购于北京德科岛金科技有限公司,平均粒径为1 μm,纯度为99.9%。多壁碳纳米管(CNTs)购于深圳纳米技术有限公司,直径为20~40 nm,纯度为95%。氧化钇(Y2O3)和氧化钙(CaO)为阿拉丁试剂,纯度分别为99.999%和99.9%。为了提升碳纳米管在氮化铝基体中的分布均匀性和界面结合强度,采用98% 硫酸和68% 硝酸配置的混合酸(体积比3∶1)对其进行酸洗处理,然后烘干研磨。AlN-CNTs复合材料的化学组成见表1所列。

表1 AlN-CNTs复合材料的化学组成 %

采用热压烧结法制备AlN-CNTs复合材料,具体工艺如下:将AlN粉、Y2O3、CaO和酸洗处理后的碳纳米管放入球磨罐中,加入无水乙醇,按球料比4∶1机械球磨12 h制备混合浆料;随后将混合浆料进行干燥、过筛和研磨制得混合粉末;最后在高纯氮气保护下对混合粉末进行热压烧结,热压压力为30 MPa,保温时间为1 h,烧结温度分别为1 600、1 650、1 700、1 750 ℃。

AlN-CNTs复合材料的硬度在HV1-10A型维氏硬度计上测试,载荷为10 kg,保压时间为15 s;利用阿基米德原理测试复合材料实际密度;采用压痕法测量复合材料的断裂韧性;复合材料的抗弯强度在岛津DCS-5000型电子万能材料试验机上测试;复合材料的物相结构和微观形貌分别使用X射线衍射仪(X-ray diffraction,XRD)和扫描电子显微镜(scanning electron microscope,SEM)表征。

2 结果与分析

2.1 复合材料的物相分析

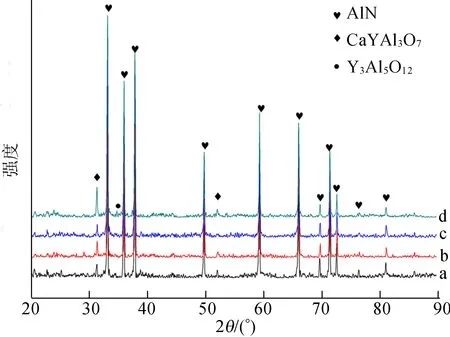

不同碳纳米管质量分数的AlN-CNTs复合材料经1 750 ℃烧结后的XRD图谱如图1所示。

图1 AlN-CNTs复合材料的XRD图谱

从图1可以看出,未添加碳纳米管时,烧结试样除主晶相AlN外,还存在第二相Y3Al5O12(YAG)和CaYAl3O7。第二相的出现是由于烧结助剂Y2O3和CaO与AlN颗粒表面的Al2O3发生了反应。根据Al2O3-Y2O3二元相图,Y2O3和Al2O3反应会生成3种产物,分别是在1 760 ℃时生成的Y3Al5O12(YAG)、在1 875 ℃时生成的YAlO3(YAP)和在1 940 ℃时生成的Y4Al2O9(YAM)。虽然氮化铝陶瓷的热压烧结温度为1 750 ℃,但是CaO的存在会适当降低Y2O3和Al2O3反应生成液相的温度,因此Y2O3与Al2O3发生反应生成了Y3Al5O12(YAG),其化学反应式为:

5Al2O3+3Y2O3→2Y3Al5O12

(1)

随着反应的进行,Y3Al5O12与Al2O3、CaO发生反应,生成CaYAl3O7,化学反应式为:

Y3Al5O12+3CaO+2Al2O3→3CaYAl3O7

(2)

烧结时液相的出现可以促进氮化铝陶瓷的烧结,加速其致密化过程。

从图1可以看出,添加碳纳米管后,在复合材料的XRD图谱中除主晶相AlN和第二相Y3Al5O12(YAG)和CaYAl3O7外没有新相生成。这说明碳纳米管经过热压烧结后没有与基体发生反应,被很好地保存了下来。

2.2 烧结温度对显微结构及性能的影响

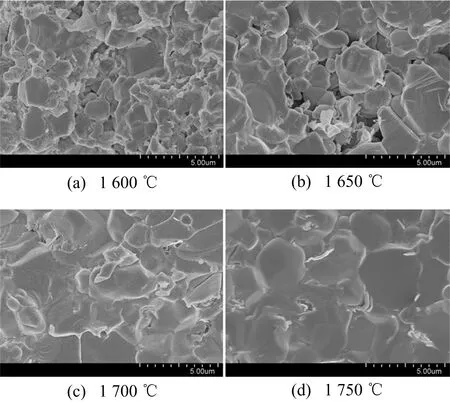

不同烧结温度(1 600、1 650、1 700、1 750 ℃)对碳纳米管质量分数为1%的AlN-CNTs复合材料断口形貌的影响如图2所示。

图2 不同烧结温度下AlN-CNTs复合材料的断口形貌

从图2a可以看出,复合粉体经过1 600 ℃烧结后所得AlN-CNTs复合材料存在很多孔隙,而且晶粒生长不完全,晶粒之间界面结合较弱。由于烧结温度低,复合材料的性能也较差。

从图2b可以看出,复合材料的致密度和晶粒的生长情况比1 600 ℃时有所提高,但烧结温度偏低,晶粒生长仍然不充分,晶粒之间接触不紧密,碳纳米管和基体之间结合力也较弱。

从图2c可以看出,复合材料的孔隙明显减少,致密度得到提升,晶粒尺寸较均匀,晶粒之间接触紧密且界面结合良好。

从图2d可以看出,复合材料烧结致密,碳纳米管和基体之间结合紧密,碳纳米管在基体中拔出,这都有利于复合材料力学性能的提升。

不同烧结温度下碳纳米管质量分数为1%的AlN-CNTs复合材料的物理力学性能参数见表2所列。由表2可知,随着烧结温度的升高,AlN-CNTs复合材料的孔隙率、硬度、抗弯强度和断裂韧性都表现出相似的规律,即随着烧结温度的升高,其性能都有所提升。随着烧结温度的升高,复合材料烧结越充分,其致密度越高,同时碳纳米管和氮化铝基体之间的界面结合力也增强了,这都有利于复合材料力学性能的提升。

表2 不同烧结温度下AlN-CNTs复合材料的性能参数

2.3 碳纳米管对显微结构及性能的影响

碳纳米管质量分数对经1 750 ℃烧结所得AlN-CNTs复合材料断口形貌的影响如图3所示。

从图3a可以看出,未添加碳纳米管时,氮化铝粉体经1 750 ℃烧结后,结构非常致密,基本看不到气孔,而且晶粒大小比较均匀,晶粒之间呈面面接触。这说明添加质量分数为2% 的CaO和2% 的Y2O3作为烧结助剂,经过热压烧结可以制得致密的氮化铝陶瓷。

从图3b可以看出,碳纳米管均匀分布于氮化铝基体中,这说明碳纳米管没有和基体发生反应,被很好地保留了下来,这有利于碳纳米管对氮化铝基体的增韧和增强作用。图3b中黑色箭头所示碳纳米管连接2个晶粒,这有助于强度的提升,白色箭头所示为由于碳纳米管整体拔出而留下的痕迹。从图3b还可以看出,碳纳米管以单根形式存在于晶界处,没有观察到碳纳米管在晶界处发生团聚,这与致密度结果一致,而且碳纳米管的拔出长度适中。当碳纳米管拔出时,会由于界面摩擦吸收断裂功而起到增韧作用。

从图3c可以看出,碳纳米管存在于氮化铝陶瓷晶粒内,一根碳纳米管被部分拔出,与其相邻的碳纳米管被完全拔出而留下一个孔隙。这种现象是由于碳纳米管与AlN基体的界面结合力强,在复合材料发生断裂时,碳纳米管在植入晶粒较短的一端被整体拔了出来,进而留下孔洞,自身存在于植入较长的一端。正是由于两者界面之间有较强的结合力才使抗弯强度和断裂韧性得到提升。

从图3d可以看出碳纳米管的拔出,但由于碳纳米管添加量过多,部分碳纳米管发生了团聚(如图中白色箭头所示),从而导致了复合材料力学性能的下降。

图3 碳纳米管质量分数对AlN-CNTs复合材料断口形貌影响

碳纳米管质量分数对经1 750 ℃烧结所得AlN-CNTs复合材料物理力学性能的影响见表3所示。从表3可以看出,未添加碳纳米管时,材料烧结致密,实际密度接近理论密度,其致密度达到了99.5%。这主要是由于烧结助剂Y2O3、CaO与AlN颗粒表面的Al2O3发生反应生成了液相。液相的生成有助于提高烧结的驱动力,促进了烧结时的传质过程,加速了材料的致密化。在氮化铝基体中添加了碳纳米管后,AlN-CNTs复合材料的致密度开始下降。由于碳纳米管添加到氮化铝基体中后,一部分碳纳米管会存在于晶界,这会阻碍复合材料的致密化,而且碳纳米管的添加量达到一定程度后继续添加碳纳米管则会导致碳纳米管发生团聚。因此随着碳纳米管质量分数的增加,复合材料的致密度逐渐下降。未添加碳纳米管时,材料的硬度为10.1 GPa;当添加碳纳米管后,复合材料的硬度随着碳纳米管质量分数的增加开始下降,AlN-CNTs复合材料致密度的下降导致了其硬度的下降。随着碳纳米管质量分数的增加,AlN-CNTs复合材料的抗弯强度呈先上升后下降的趋势。未添加碳纳米管时,材料的抗弯强度为318.5 MPa;当碳纳米管质量分数为1%时,AlN-CNTs复合材料的抗弯强度达到了346.5 MPa。抗弯强度的提升源于碳纳米管的桥连,但单纯依靠部分碳纳米管的桥连作用,抗弯强度提升不明显:继续添加碳纳米管,碳纳米管发生团聚,导致抗弯强度下降。AlN-CNTs复合材料的断裂韧性与抗弯强度类似,随着碳纳米管质量分数的增加,也呈先上升后下降的趋势。未添加碳纳米管时,复合材料的断裂韧性为3.35 MPa·m1/2;当碳纳米管质量分数为1%时,AlN-CNTs复合材料的断裂韧性达到了3.89 MPa·m1/2,相对于未添加碳纳米管时提高了16%。复合材料断裂韧性的提升源于碳纳米管的桥连、裂纹的偏转以及碳纳米管的拔出。继续添加碳纳米管,由于碳纳米管发生团聚,AlN-CNTs复合材料的断裂韧性开始下降。

表3 碳纳米管质量分数对复合材料性能的影响

2.4 碳纳米管在复合材料中的增韧机制

经1 750 ℃烧结所得碳纳米管质量分数为1%的AlN-CNTs复合材料,经维氏硬度测量后所产生的裂纹如图4所示。

图4 AlN-CNTs复合材料压痕裂纹的SEM照片

从图4a可以看出,碳纳米管桥连着两侧裂纹面(如白色箭头所示),而且裂纹沿着碳纳米管的方向发生了偏转(如黑色箭头所示)。碳纳米管的桥连可以使载荷有效地从AlN基体转移到碳纳米管上,从而阻碍裂纹的扩展和传播,因此碳纳米管的桥连和裂纹的偏转有利于复合材料断裂韧性的提升。还可以观察到碳纳米管是以单根的形式存在,没有发生团聚现象,这与图3的断口形貌照片一致。从图4b可以看出,碳纳米管在连接2个裂纹面时,碳纳米管的末端发生了弹性变形,这说明碳纳米管和氮化铝基体之间界面结合较好,碳纳米管没有被完全拔出,而且碳纳米管没有直接断裂,起到了桥连的作用。从图4c可以看出,碳纳米管在连接2个裂纹面时,中间发生了断裂,在裂纹传播的过程中拉断碳纳米管会消耗更多的能量,从而导致断裂韧性进一步提升。从图4d可以看出,碳纳米管被部分拔出,这也有利于复合材料的增韧。综上所述,碳纳米管的桥连、碳纳米管的拔出和裂纹的偏转在AlN-CNTs复合材料的断裂韧性提升方面扮演着重要的角色。

3 结 论

本文通过热压烧结法分别制备了以质量分数0%、1%、2%、3%的碳纳米管为增韧材料以及2%的CaO和2%的Y2O3为烧结助剂的AlN基复合材料。研究了烧结温度和碳纳米管质量分数对AlN基复合材料微观结构和物理力学性能的影响,同时对碳纳米管在AlN基体中的增韧机制进行研究,结果表明:AlN-CNTs复合材料的力学性能随烧结温度的升高而提升,但复合材料的抗弯强度和断裂韧性随碳纳米管质量分数的增加呈先上升后下降的趋势;经1 750 ℃烧结制备的碳纳米管质量分数为1%的AlN-CNTs复合材料的抗弯强度和断裂韧性均为最高,这是由于碳纳米管在基体中分布均匀并桥连着晶粒,对AlN基体起到显著增强和增韧作用;碳纳米管在AlN-CNTs复合材料中的增韧机制为碳纳米管的拔出、碳纳米管的桥连和裂纹的偏转。