大蒜收获机研究现状及展望

李胜兵,李 骅,齐新丹,李博竑,丁元庚

(1.南京工业大学 机械与动力工程学院,江苏 南京 211816;2.江苏省智能化农业装备重点实验室, 江苏 南京 210031;3.南京农业大学 工学院,江苏 南京 210031)

随着经济全球化的发展,我国已成为世界上主要的大蒜生产国和出口国[1],近年来,随着人们的生活水平的提高,对健康绿色食物的要求也越来越高。大蒜作为人类日常生活中不可缺少的调料,同时具有杀菌、排毒、降低血糖、预防癌症等功能[2-3],市场对于大蒜的需求量越来越多。据统计,我国的大蒜种植面积超过64万hm2,占全球大蒜种植面积的60%以上,出口量约占全球总量的80%,是我国国家贸易的主要农产品之一[4]。但目前大蒜生产关键环节中的收获作业仍主要靠人工完成,劳动强度大、生产效率低且劳动成本高。因此,实现大蒜收获机械化具有重要的意义。

推进大蒜收获机械化,不仅能够降低劳动成本,减轻劳动强度,增加收获效率,同时能够实现对大蒜种植产业的智能化管理。我国作为一个农业大国,大蒜的种植和收获消耗过多的农时、占用大量劳动力,发展大蒜收获机械化不仅促进了我国农村农业的发展,而且直接增加蒜农的收入。本文通过对国内外大蒜收获机研究现状进行归类综述及展望,为大蒜收获机械化进一步发展提供参考。

1 大蒜收获机的应用现状

大蒜作为根茎类作物,主要由根、假茎、叶、花薹、鳞茎等5个部分组成,由于蒜叶部分比较长,作业强度大,大蒜在收获时,容易对蒜头造成损伤。目前,国内外采用的机械式收蒜方法有2种,主要为分段式和联合式。分段式大蒜收获主要是能够进行大蒜的挖掘、去土、平铺等功能,后期需要进行人工的捡拾、切茎、切须、收集等作业[5]。此种方式效率高,应用面积广,而且机型的造价较低。联合式大蒜收获包括完成大蒜的挖掘、去土、夹持输送、切茎和自动收集等功能,整个过程自动化程度较高,有效地解决了中小型大蒜种植户劳动强度大、作业效率低、劳动成本高等实际问题,适合大面积推广。

1.1 分段式大蒜收获机

国外的大蒜种植面积相比于我国较少,针对大蒜单品种收获的机型较少,大部分机型都能够兼收大蒜、胡萝卜、土豆等根茎类农作物,其中分段式收获模式主要是以欧美和亚洲少数国家为主。典型的有美国TopAir公司生产的GW4400四行大蒜挖掘机和GL2400两行大蒜捡拾机[6],前者对大蒜进行挖掘、去土,后者完成大蒜的收集,2种机型配套作业,大大提高大蒜收获效率,适合大面积作业,但大蒜收获时需要2种机型协同作业,主要针对于大蒜大规模种植户。日本Sasaki公司研制了一款分段式收获机[7],该机主要与切秧机配套使用,通过切秧机将大蒜的蒜秧切除,然后通过分段式收获机实现大蒜的挖掘和去土等功能,该款机型所花费的成本较高、效率较低,不能满足中小型大蒜种植户的需求,不适宜进行大面积推广。荷兰Michigan公司生产了一款PH-2型花生分段收获机[8],兼收大蒜等根茎类作物,能够实现根茎类作物的挖掘、去土及铺放等工序。

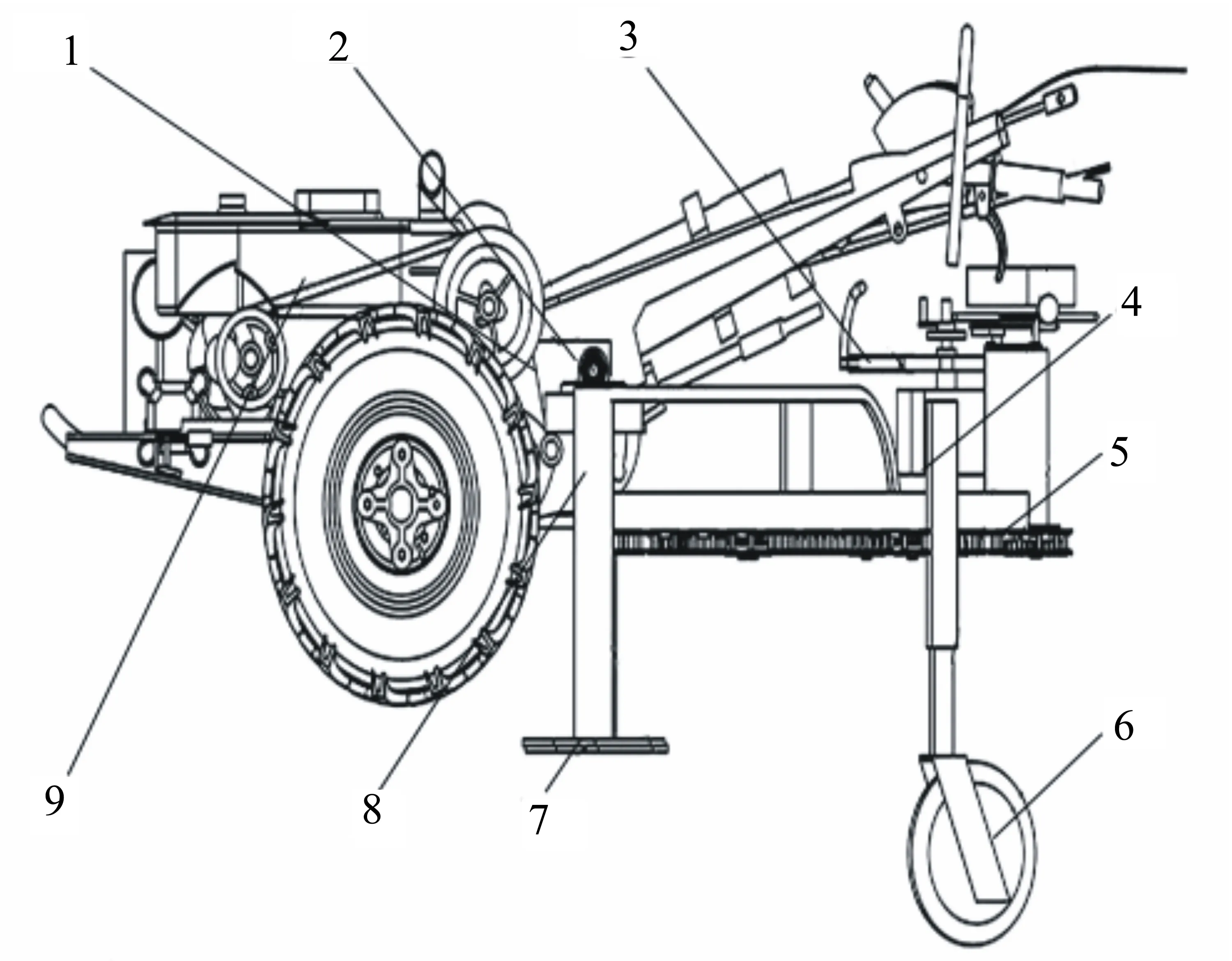

由于国内大蒜机械化收获起步较晚,大多数收获机仅能实现大蒜的挖掘去土和蒜茎的切除,整个收获机自动化程度较低。王利远等[9]研制了一款三行分段式大蒜收获机(图1),它能够一次性完成大蒜的挖掘、夹持输送、打捆及田间铺放等作业,并通过田间试验得知,整机生产效率为0.1 hm2/h,能达到的漏蒜率为1.9%,对大蒜的损伤为0.58%,各项指标达到设计标准,而且能够适应不同地区的作业模式。

1.变速箱;2.传动锥齿轮;3.打捆机构;4.限深臂;5.夹持机构;6.限深轮;7.挖掘立轴;8.挖掘旋转刀盘;9.手扶拖拉机。图1 分段式大蒜收获机

济宁市农机推广站和山东山矿机械有限公司联合研制一款分段式大蒜收获机[10],主要通过对关键部件结构的优化设计及性能实验,实现大蒜的挖掘、去土、夹持输送等功能,整机作业幅宽54 cm,采用拖拉机牵引式作业,生产率为0.05~0.10 hm2/h,能实现损失率低于3%,伤蒜率低于1%,且结构轻巧、操作简便。但该机在工作过程中容易造成压蒜问题。山东省金乡县农机局研制一款4DS-1000型大蒜挖掘机[11],作业行数为4行,整个作业幅宽为1000 mm,整机配套动力为8.8~13.5 kW,对大蒜的损伤率低于2%,漏挖率低于2%,生产效率达到0.1 hm2/h,同时该机采用旋转式挖掘刀具,有效地解决了地膜缠绕问题,能够完成大蒜的挖掘、输送和铺放等作业,采用液压方式控制挖掘铲的升降,能够自动调节根深,前后拨禾器结构解决了拖拉机压蒜问题。但该机需要与泰山-12型拖拉机的牵引下作业,整体结构较大,不易于操作。江苏大学农业工程研究院联合江苏宇成动力集团有限公司主要针对目前市场现存在的一些典型的分段式大蒜收获机进行了大田试验[5],通过试验研究了振动挖掘装置的挖掘速度、整机的行走速度和输出轴转速对收获性能的影响,为今后分段式大蒜收获机的研制提供技术参考。

1.2 联合式大蒜收获机

日本、韩国和一些西欧国家以联合式收获方式为主,主要针对的是大蒜中小型规模种植。代表机型有法国ERME公司生产的切秧式和打捆式大蒜联合收获机[6],其中打捆式收获机包括单行、两行作业的机型,能够实现大蒜的挖掘、夹持输送、蒜茎的打捆,但后期需要人工进行捡拾和切茎等作业,劳动强度较大。切秧式收获机在拖拉机的牵引下,能够完成大蒜挖掘、清土、输送、蒜秧切除、收集入袋等作业,收获行数主要有单行、3行、4行和5行。日本洋马公司研制了一款HZ-1型大蒜联合收获机[7],整机单行作业,能完成扶禾、大蒜挖掘、输送、蒜秧的切除、蒜须的切断、蒜头的收集等,但该机型收获的蒜头含土量较多,作业效率较低。西班牙宝奇(J. J. Borch)公司研制了一款单行切秧式大蒜联合收获机[7],该机在拖拉机的牵引下作业,动力为51.45 kW,整机易于操作且自动化程度较高。但该机不能完成蒜头的收集和须根的切除,后期需要人工进行捡拾和切须。

我国是世界大蒜的主要生产国,大蒜种植区主要分布在以江苏省徐州市为中心的苏、鲁、豫3省,大蒜种植范围较广,针对目前国内大蒜生产现状,也有不少研究人员研发过此类的机型,其中农业农村部南京农业机械化研究所和江苏泰州宇成动力集团有限公司联合研制一款4DLB-2型半喂入自走式大蒜联合收获机[12](图2),并成功探索出一套适合该机型的宽窄行种植模式,能够有效地解决收获机工作时压蒜问题,但收集装袋的蒜头需要人工后期进行切须根作业。

1.分禾器;2.扶禾器;3.挖掘铲;4.限深板;5.夹持输送机构;6.清土机构;7.对齐切秧机构;8.底盘行走机构;9.刮板输送带;10.风机;11.清选筛;12.秧蔓输送带;13.秧蔓抛送带;14.操作台。图2 4DLB-2型半喂入自走式大蒜联合收获机

徐州市农机技术推广站研发的4S-85型全喂入自走式大蒜联合收获机[13],该机型与东风-12型手扶拖拉机配套作业,整机质量达到730 kg,工作幅度为850 mm,作业深度最大为12 mm,生产率达到0.2 hm2/h,挖净率能达到97%,损伤率低于2%,适合在不同类型的土壤上作业,能够兼收花生、大蒜、土豆等根茎类作物。但该机主要采用焊接工艺制作而成,不易于更换零部件。

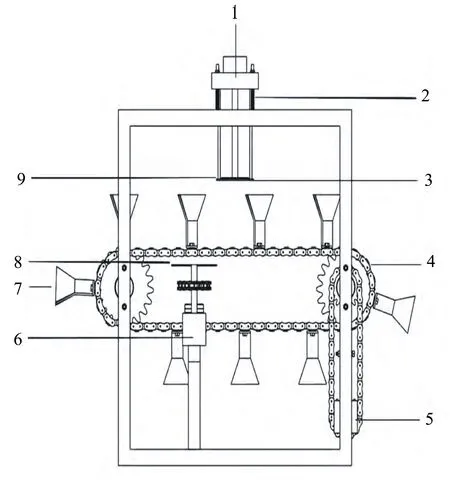

鲁东大学马凯等[14]研制了一款大蒜全自动联合收获机(图3),其中设计了一种全自动网眼编织袋封装装置,能够完成对蒜头须根的切除,实现无人工辅助自动收集装袋等功能,通过田间试验,整机收获效率为0.04 hm2/h。但该机整体结构较大,在工作过程中会出现压蒜问题。

1.拔草叉;2.夹持传送装置;3.夹蒜翻转机械手;4.根茎切除装置;5.输蒜传送带;6.电磁开关放料口;7.网眼编织袋自动封装装置;8.夹持变排传送装置;9.传动轴;10.变向齿轮箱;11.仿生鱼鳍挖掘铲。图3 大蒜全自动联合收获机

徐文艺等[15]针对目前国内大部分地区大蒜种植模式的不同,研制了一款适合中小型地块的小型大蒜联合收获机(图4),该机采用履带式行走装置,能够满足大多数地区湿软耕层的收获需求,整机结构紧凑,操作简便。但该机生产效率较低,且切割的蒜茎留存长度不一致,后期还需要人工进行切茎。

1.扶禾器;2.限深装置;3.挖掘铲;4.机架;5.夹持装置;6.底盘;7.升降支架;8.发动机;9.变速箱;10.蒜秧定位装置;11.横向输送装置;12.切割装置;13.液压油箱;14.座椅;15.操作手柄。图4 小型大蒜联合收获机

2 大蒜收获机关键部件的研究现状

大蒜收获机主要由扶禾装置、大蒜振动挖掘装置、夹持输送装置、去土装置、切割装置、蒜头收集装置及其一些零部件组成。对于如何在小型地块进行机械化收获,不少学者针对收获机上一些关键部件进行了大量的研究,通过对收获机上关键部件的优化设计,从而来提高整机的收获性能。

2.1 振动挖掘装置

振动挖掘装置是整个收获机的核心部件,它能够对土壤层进行破坏,实现蒜头和部分土壤的分离,其入土的角度影响整个收获机的前进阻力。减小机具的行进阻力、降低对蒜头的损伤是目前振动挖掘铲的研究重点和技术难点。邢立冉等[16]设计了一种利用偏心振动连杆机构(图5),该机构实现挖掘铲的振动,增加了收获机的性能,减少牵引阻力,减少了能耗。

图5 偏心振动机构

吴彦强等[17]提出了一种圆盘式大蒜挖掘装置,通过三因素正交试验得出圆盘的最佳工作参数,且使用该挖掘装置挖掘率为99.56%,伤蒜率为1.57%。辛杰[7]通过研究大蒜种子的物理特性,设计了大蒜联合收获机的挖掘装置,并通过EDEM仿真优化了大蒜挖掘铲。刘建军等[18]通过对4HSHW-1400型大蒜收获机振动分离装置进行了动力学和运动学的分析,得到装置的运动参数与设计参数之间的关系,为大蒜收获机的研制提供了参考。

2.2 夹紧输送装置

夹紧输送装置能够完成自动对行、对齐切茎、夹持输送等功能,其中自动对行、对齐切茎且保持大蒜在输送过程中无损伤,既是整个夹持输送装置的研究重点也是技术难点。陈翠娟[19]通过三维软件建模并利用ADAMS仿真分析大蒜打捆收获机,设计一种更有利于传送横向输送带。于昭洋等[20]设计了夹紧输送装置(图6),大蒜的夹紧方式从链条夹紧变为链板式发夹,这种结构降低了大蒜鳞茎接触螺旋栏杆时的冲击力,从而有效地解决了大蒜鳞茎受伤的问题。

1.夹持链;2.弹簧压杆;3.前导轨;4.毛刷;5.中间导轨;6.链轮。图6 夹紧输送装置结构图

辛杰等[21]通过分析大蒜的种植模式研制了一款柔性夹持输送装置(图7),有效地解决了大蒜在夹持输送过程中对蒜头损伤问题。

1.从动齿轮;2.后端从动带轮;3.主动带轮;4.主动齿轮;5.液压马达;6.输送带;7.夹紧轮;8主框架;9.张紧装置;10.前端从动轮。图7 柔性夹持输送装置

2.3 切割装置

大蒜作为根茎类作物,大小各异,同时蒜的表皮比较细嫩,在切割过程中容易对蒜头造成损伤,如何低损高效进行蒜根切除是大蒜机械化收获技术难点。Krishna等[22]研制了一种挖掘单元由V形刀片组成的4排拖拉机操作的大蒜收割机,用于机械收割大蒜,有效地实现了蒜秧和蒜头的分离。于昭洋等[23]设计了一款大蒜联合收获果秧分离装置,并对该装置进行参数优化,经过试验验证切痕合格率为98.29%,损伤率为2.23%,同时设计了一种大蒜联合收获根切试验台(图8),有效地解决了切根清除率低的问题。

1.夹持输送机构;2.排序-对齐机构;3.蒜体导板;4.电机;5.浮动切根机构;6.前旋转切刀;7.毛刷辊。图8 大蒜根切试验台

马凯等[14]设计了一种根茎切除装置(图9),其中设计的仿形定位料杯与浮动柔性弹簧切根刀精准的配合,弹簧根据蒜头大小自适应地控制刀具,实现对须根和蒜茎的切除。

山东理工大学严纪兰[24]开展了基于PLC控制的大蒜根须切除设备的研究,该设备工作台采用PLC控制系统,并通过SolidWorks对大蒜根须切除设备进行建模并导入到ADAMS中建立虚拟样机模型,并对部分零部件进行动力学和运动学仿真,为今后大蒜收获机的研制提供了理论基础研究。

1.切根刀具定制电机;2.柔性弹簧;3.定位滑板;4.带耳链条;5.仿形料杯输送电机;6.切根刀定制电机;7.仿形定位料杯;8.切茎圆盘刀;9.浮动柔性弹簧切根刀具。图9 根茎切除装置结构

3 总结与展望

通过对国内外大蒜收获机的分析可知,目前我国在大蒜收获机械化取得了一定成果,但现有的大蒜收获机还不能完全满足中小型大蒜种植户的需求,研究的大蒜收获机大都仅能单独实现大蒜的挖掘、去土和蒜茎的切除作业,联合收获机的自动化程度较低,相关的技术和设备还处于初、中级发展阶段,与国外技术水平相比还有很大的差距。综上所述,未来大蒜收获机的发展趋势如以下几点。

(1)统一大蒜种植技术,规范大蒜种植农艺。结合我国大蒜种植特点和土壤条件,研究与制定与大蒜播种、收获机械研发有机融合的关键农艺技术,不仅满足大蒜播种和收获机械操作的株行搭配、种植方式和田间布局的研究,而且能够集成适宜大蒜机械化种植和收获的“宜机化”种植技术体系。

(2)采用新型材料制造大蒜收获机的关键部件。新型材料作为现代高新技术发展的先导,应用范围较广。将新型材料应用到大蒜收获机的研制中,能够降低关键部件,如大蒜振动挖掘装置、切割装置等磨损程度,提高强度,同时能够提高整个收获机的工作稳定性,降低整机的自重,从而提高整机的收获效率和工作性能。

(3)发展自动化、轻量化及智能化的大蒜收获机。由于大蒜收获时,大蒜收获期短,且蒜农雇佣工人平均人工费高达15000元/hm2,导致大蒜生产成本增加,蒜农收入下降,研制自动化水平高的收获机能够大大缩短收获时间,抢占农时,解决大蒜因长时间滞留田间而造成蒜头损伤的难题,同时能够降低劳动成本,符合广大中小型大蒜种植户的迫切需求。目前国内外现存的大蒜收获机型大都体型庞大,不易于操作,涉及智能化方向较少,但随着当今世界科技的发展,现代农业正在朝着智能化方向发展,融合多传感器融合的现代科学技术,能够推进大蒜产业的发展。

(4)提高国内大蒜收获机的自主创新,减少投入成本。目前,我国研制的大多数收获机是从国外引进的机型进行改造后反向设计,大多数机型都处于样机试验阶段,稳定性不高,无法应对我国复杂的农田作业环境。且由于我国大蒜的种植技艺与规范和国外不同,直接引进的机型不能直接进行使用,无法进行大范围的推广。其次,国外直接引进的机型大都价格昂贵,一般都十几万或几十万不等,一般的普通中小型大蒜种植户根本无购买力。综上所述,提高自主创新能力,研制适合我国国情的大蒜收获机,不仅为我国大蒜机械化收获提供性价比高的技术装备,同时也是我国大蒜收获机械市场化发展的必然趋势。