核电汽轮机振动故障诊断与处理

孙忠旭

(东方汽轮机有限公司, 四川 德阳, 618000 )

0 引言

某核电站汽轮机组是公司生产的单轴、 三缸(高中压合缸)、 四排汽、 冲动凝汽式半转速核电汽轮机, 额定功率为1 089 MW, 额定转速为1 500 r/min。

机组轴系主要包括高中压转子、 LP1低压转子、 LP2低压转子和发电机转子, 1~8 号支持轴瓦均为三瓦块可倾瓦, 轴系布置详见图1。

机组自投入商业运行以来, 运行情况良好,满功率运行状态下的振动一直都比较小。 机组进行第一次大修后, 在启机并网、 升负荷过程中出现了6~7 号轴瓦轴振偏高的问题: 在满功率运行时6 号轴瓦轴振已逼近90 μm 报警限值, 影响机组的安全运行。 因此有必要对大修后6~7 号轴瓦轴振偏高问题实施诊断和处理。

1 问题描述

1.1 大修情况描述

此次大修为机组商运后的首次大修, 检修内容包括汽轮机高中压缸开缸检修, 抽发电机转子检查, 1~8 号轴瓦解体检查, 汽轮发电机组轴系重新找中等。

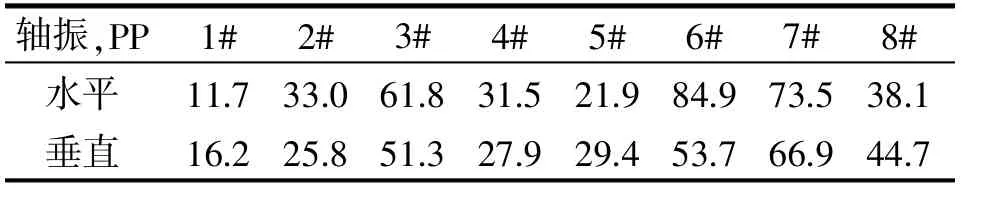

1.2 轴振数据对比

通过大修前满负荷工况轴振(见表1)和大修后满负荷工况轴振(见表2)的数据对比, 发现大修后机组满负荷工况下轴振幅值明显增高, 尤其是6~7瓦水平方向轴振幅值大幅增高, 其中6 瓦水平轴振由18.3 μm 升高至84.9 μm, 接近90 μm 报警值, 变化幅值较大。

表2 大修后满负荷工况轴振 μm

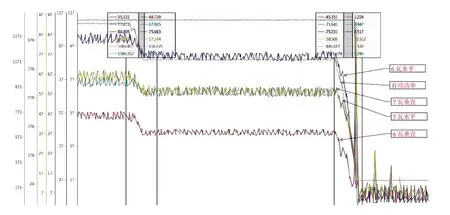

1.3 振动曲线描述

为进一步分析6~7 瓦轴振偏高问题, 提取轴振与有功负荷关联曲线(见图2)进行分析, 得出:6~8 号瓦轴振与有功功率变化呈较强的关联关系,其水平、 垂直方向轴振都随有功功率呈同向变化。

图2 大修后5~8 号瓦轴振与有功功率关联曲线

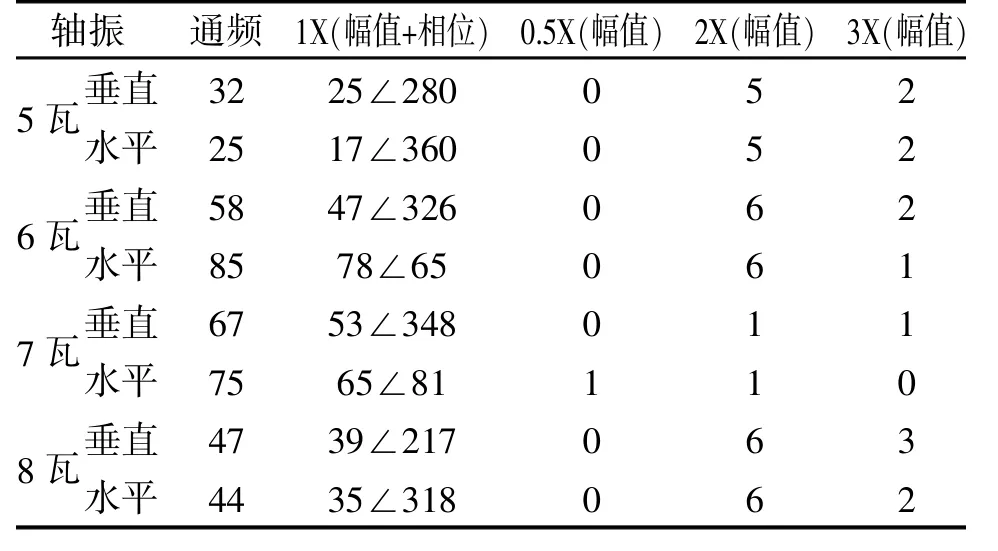

1.4 振动频谱及相位分布(100%功率平台)

通过查阅机组振动频谱数据记录, 导致6~7号瓦振动偏高的主要频率成分为工频, 其他倍频无明显表现。 机组满功率状态下的振动频谱及相位数据见表3。

表3 机组满功率时振动频谱及相位分布

2 振动故障分析和诊断

2.1 振动特征筛选

汽轮发电机组振动故障诊断是根据相关的数据和信息对故障定性, 进而对其产生的原因或机理做出判断, 并确定解决措施和实施处理方案。振动故障有很多类型, 但其中数种常见故障的发生率占了总数的95%以上[1]。根据机组振动曲线、频谱数据及振动特征, 推断出常见的有可能导致6~7号瓦振动偏高的原因是联轴器螺栓紧力不足。 联轴器螺栓紧力不足引发的振动频谱特征为1X, 与负荷有关, 与此次故障现象相同。

2.2 负荷变化试验验证

为进一步确定原因, 验证振动与负荷的关联,决定利用降功率窗口, 检查机组振动。 结果在机组功率下降时, 振动也随之降低, 与升功率过程类似, 如图3 所示。 说明此次机组振动幅值随负荷上升而增大、 随负荷降低而减小, 与负荷呈较强的关联关系。 而资料显示[2]: 机组解列、 并列和增减负荷时, 振动幅值和相位突然发生变化, 并有较好的重现性, 而且与机组受热状态无关; 这种振动发生的原因一般都是由联轴器螺栓紧力不足影响的; 当有功负荷稳定时, 振幅和相位较为稳定。

因此, 结合振动特征筛选情况和降负荷试验情况, 可以判断出导致6~7 号瓦振动偏高的原因是联轴器螺栓紧力不足。

图3 机组降功率过程振动变化曲线图

3 联轴器螺栓紧力不足引发振动的机理分析

3.1 联轴器结构介绍

该机组转子刚性联轴器通过螺栓连接并借助锥形衬套通过液压拉伸装置来实现紧固, 汽轮机的扭矩部分通过联轴器间的摩擦力传递,部分通过螺栓上的剪切力实现。联轴器结构如图4 所示。

图4 联轴器螺栓结构图

3.2 联轴器失效机理分析

汽轮发电机组运行时, 每个螺栓传递的扭矩都应是均匀的。 这样在负荷变化过程中, 每个螺栓传递的力也是相等地增加或减小。

假设联轴器只通过2 个螺栓紧固, 每根螺栓剪力相等, 即F1=F2, 则联轴器只存在扭矩。 如果两根螺栓剪力不等, 则除了扭矩之外, 还存在一个作用于转子中心的力F=F1-F2, 这个F 随着机组负荷变化而变化, 所以机组的振动也就表现为随着负荷变化而变化。 除F 之外, 螺栓松动会造成两半对轮位置变化、 联轴器质量中心发生偏差,出现新的附加不平衡质量, 从而产生额外的不平衡力, 表现为振动加剧[3]。

当负荷发生变化时, 传递的力矩改变, 直接影响传递扭矩的摩擦力和剪力的大小, 从而改变了联轴器螺栓的原始平衡状态, 导致转子振动变化。 这种变化是在改变有功负荷的瞬间完成的,所以振动变化无时滞现象。 这也就解释了由联轴器紧力不足引发的振动与有功负荷呈较强关联关系的原因。

4 故障处理

4.1 临时处理方案

综上所述, 最终判定造成此次机组振动的原因是低-发联轴器螺栓紧力不足。 考虑到汽轮发电机组已满功率运行, 低发对轮扭矩已达最大, 推断振动情况不会因升降功率进一步恶化; 虽然可保持稳定运行, 但仍需尽快停机处理。

4.2 停机处理

4.2.1 解体检查

利用机组停机窗口, 对低发对轮进行解体检查, 结果如下:

(1)拆前检查低发对轮同心度为0.005 mm, 标准≤0.02 mm, 数据合格;

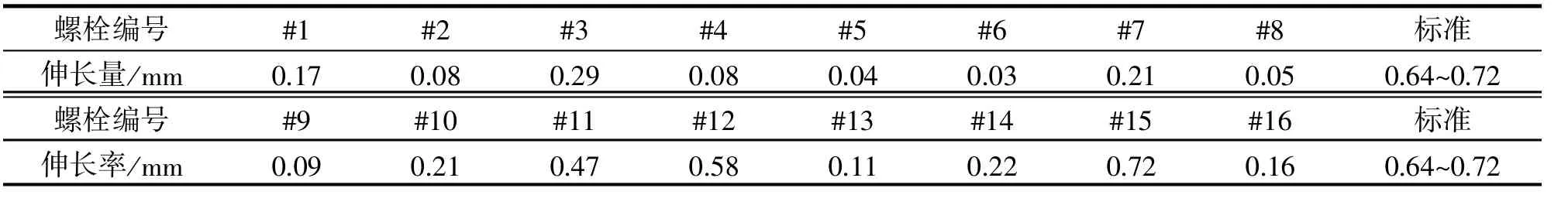

(2)检查对轮螺栓伸长量, 15 颗螺栓伸长量偏小, 1 颗螺栓伸长量值合格, 与故障诊断结果相符, 详见表4 低-发联轴器螺栓伸长量检查结果。

表4 低-发联轴器螺栓伸长量检查结果

4.2.2 重新紧固联轴器螺栓

按照下面联轴器螺栓安装工艺流程, 重新安装所有联轴器螺栓, 确保伸长量在合格范围内。

(1)安装件④、 件⑤到联轴器孔中。

(2) 从螺柱大端螺母向小端螺母方向将件①(带件②) 穿入对轮中。

(3)安装件③到螺柱上, 用手旋紧件③使件①和件④之间及④和联轴器法兰孔B 之间接触; 调整件①到对轮封板之间距离为5±1.5 mm。

(4)安装件⑦、 件⑥到件③中; 在拉伸侧旋紧件②。

(5)从件②处安装液压拉伸工具, 加压到400 bar, 按顺序拉伸螺柱, 拧紧件⑥, 拧紧件②。

(6)所有螺栓紧固到400 bar 后, 再按照800 bar 压力重复上述过程。

(7)联轴器螺栓紧固完成后测量螺栓伸长量是否合格, 如不合格则需调整油压重复操作。 法兰螺栓的伸长会减小螺杆直径, 使锥形衬套膨胀,从而达到连接联轴器的作用。

5 效果检查

完成处理后, 机组顺利启动和并网、 升负荷至满功率。 启动过程中, 6~7 号轴瓦轴振基本恢复至大修前水平, 轴振水平明显降低且保持稳定。其中, 机组满功率工况下的轴振数据见表5。

表5 处理后满负荷工况轴振数据表 μm

6 结束语

(1)联轴器螺栓紧力不足引发的振动现象与机组的有功功率呈现较强的关联关系, 相对容易分析、 诊断和处理。

(2)此次机组联轴器螺栓安装质量不良引发的机组振动给机组安全运行带来影响; 重新紧固联轴器螺栓需机组停运、 缸温冷却至120 ℃以下才能进行, 工期需10 天左右, 直接影响机组运营指标约1 亿元, 给核电厂带来很大的经济损失。

(3)核电检修公司及质量管理部门应当加强对联轴器螺栓安装质量的控制, 避免再发生类似的问题。