FPSO船体进坞精准落墩工艺

石亮

(海洋石油工程股份有限公司,天津 300461)

目前国内FPSO建造模式按照施工分为两个阶段:船体建造阶段,上部模块、单点与船体进行集成阶段。船体由船厂建造,然后将船体拖航至海工场地进行集成作业。内转塔单点安装精度要求高,需要FPSO船体进入干船坞内进行集成。常规船体进坞落墩只需要控制船体就位位置即可满足要求,FPSO船体进坞进行单点集成需要严格控制单点舱区域水平度,达到±5mm要求。围绕船体高精度就位要求,需要进行船体测量控制点布置、集成船坞测量点布置、坞墩布置设计、进坞落墩精就位监控等工作。

1 精度分析

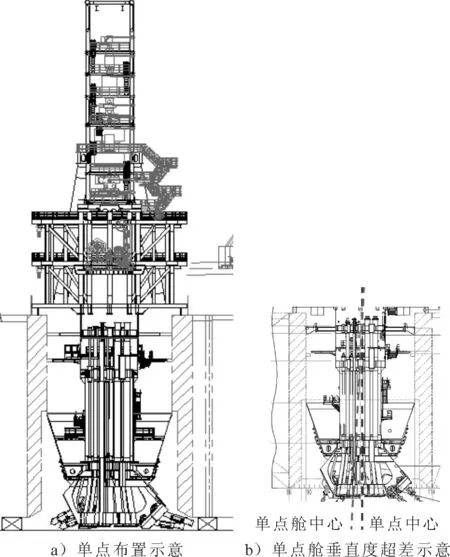

按照建造分工,某FPSO船体在船厂建造,建造完成后需要起浮出坞湿拖至集成船坞内进行模块和单点的集成。为保证单点精准对位,单点设计方提出单点区域水平度要求不能超过±5 mm。查阅船舶行业标准,对坞墩的高度偏差为±8 mm[1],对于船体实际落墩后的水平没有明确提出。对于15万t级的FPSO,船宽达到50 m,如果以甲板中心为基准,水平变化5 mm 时,垂直度倾斜大约0.03°。图1显示了单点中心与单点舱中心的垂直度偏差,如落墩控制不良将导致单点集成同心度偏差变大,垂直度超差引起的上下连接部位的问题可能导致单点运转出现异常。为了确保单点正常运转,整体中心点必须一致。FPSO船体落墩后满足单点区域水平度±5 mm要求,除了要保证船底板平面度要求外,还要进一步提高坞墩水平度要求,同时制定落墩控制工艺,严格细化控制流程。

图1 单点中心与单点舱中心偏差

2 船体控制点布置与调平

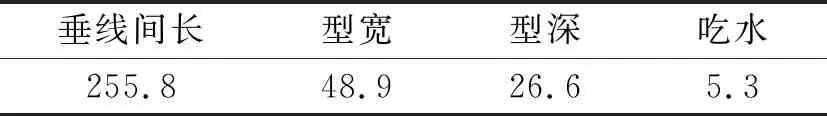

某FPSO船体的主要设计参数,船舶进坞前需确定完工状态,主要参数见表1。

表1 某FPSO船体进坞状态 m

为保证FPSO船体顺利完成坞内落墩作业,需在船体建造坞内完成如下准备工作。

1)船体外板定位落墩标记设置。

2)主甲板调平标记设置。

2.1 船体定位标记设置

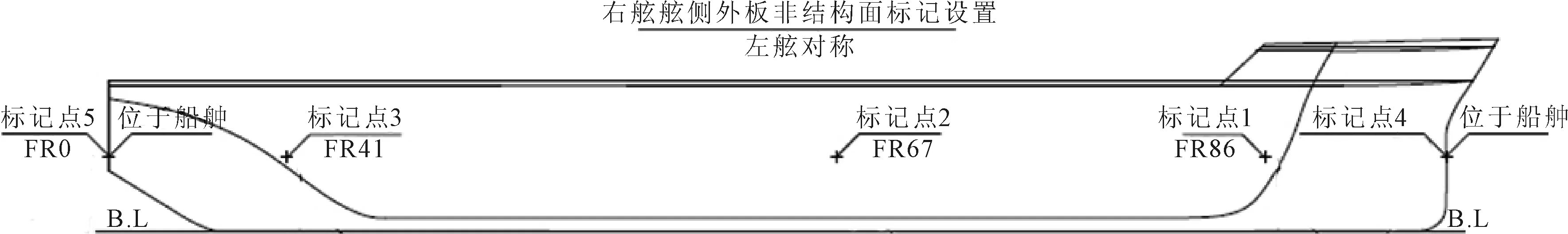

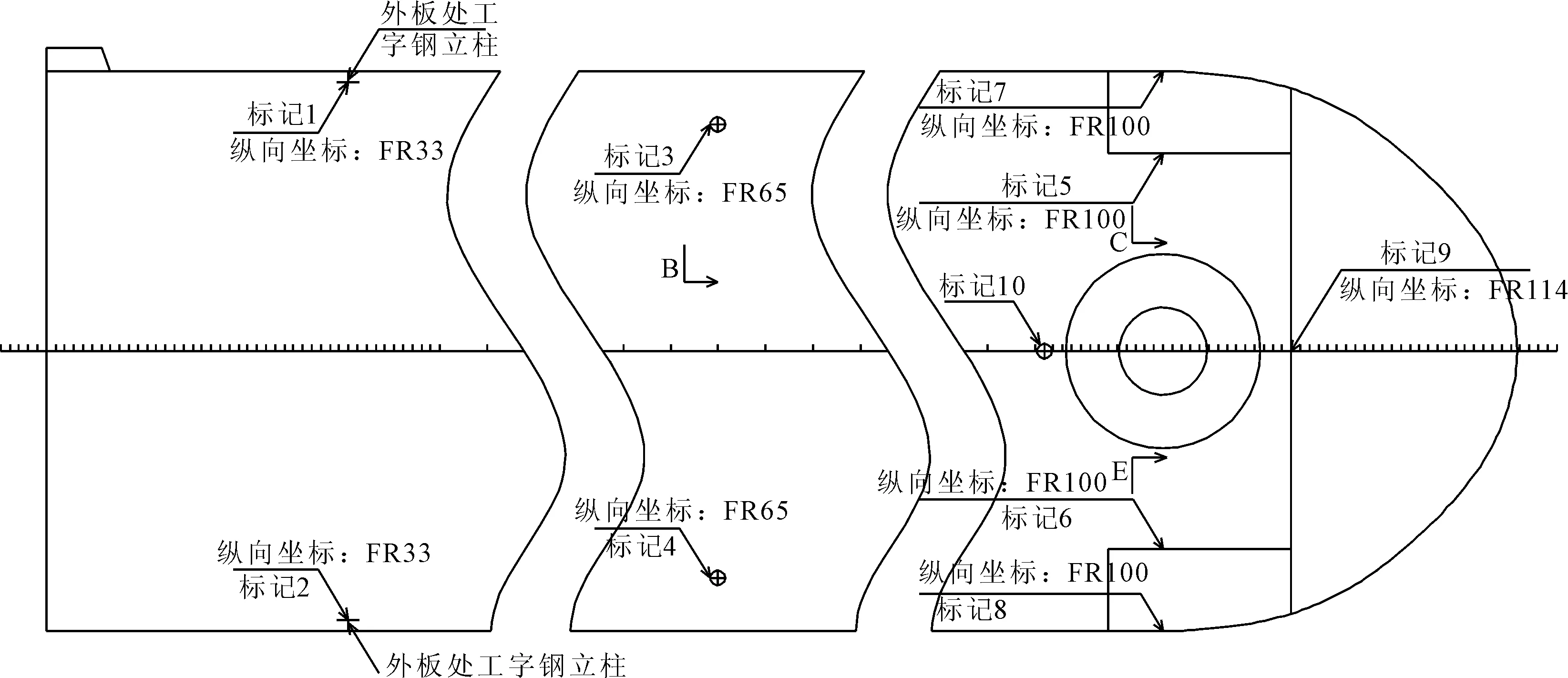

为确保FPSO船体移位落墩后的定位精度,需在船厂干坞内船体起浮前,预先在船上设置定位标记。通过测量船体左右船舷及艏艉外板的控制点来监测船体坞内落墩,见图2。

图2 船舷外板测量点布置示意

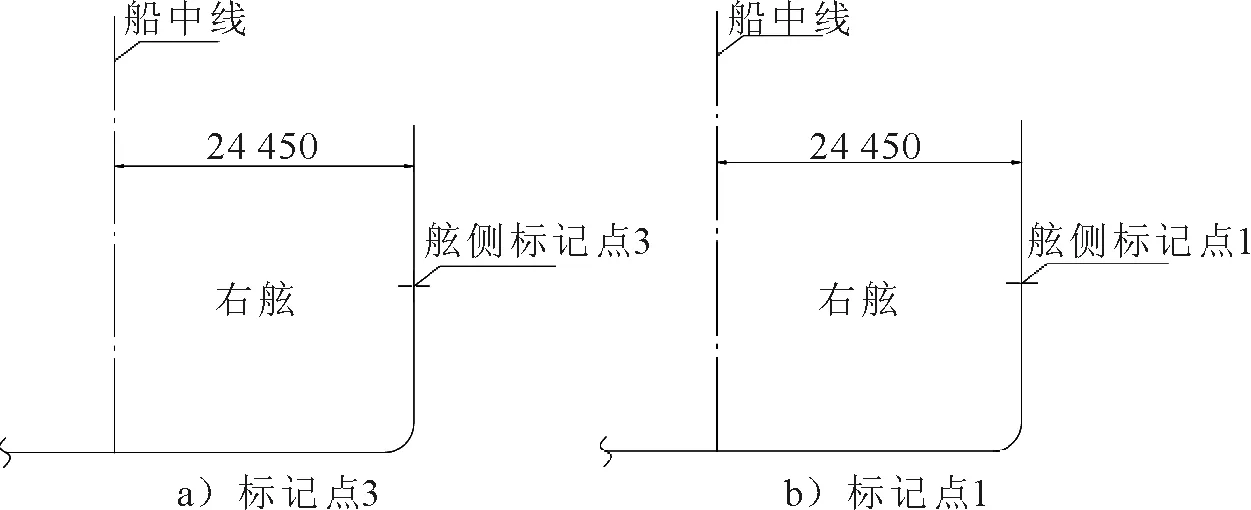

船体右舷3个测量点用于船体主要定位点。标记点2处设置标尺并作为落墩时控制纵向定位和监控坐墩高度的主标尺。舷侧标记点1、舷侧标记点3处设置的靶纸作为落墩时控制FPSO船体横向定位的主标尺,使用测距仪进行观测;船艏设置的标尺作为落墩时控制FPSO船体横向定位的辅助标尺,使用全站仪[2]。

利用全站仪,分别测量舷侧标记点1和舷侧标记点3的半宽值,见图3,测量舷侧标记点1与舷侧标记点2之间,以及舷侧标记点2与舷侧标记点3之间的间距并记录。用于集成船坞内船体精准就位的数据修正。

图3 船体定位标记点示意

2.2 主甲板水平标记设置

船体进坞的调平监测通过布置在主甲板上的10个测量点进行控制,通过U形管原理测量甲板水平及单点舱区域水平,具体布置见图4。标记点1、2、3、4、7、8主要用于监控整船在码头的调平状态,标记5、6、9、10用于调载时监测内转塔甲板水平。待船体落墩完成后,对单点舱基准点数据进行复测,根据复测结构进行基准点的转移,转移至坞底以及主甲板上,用于后期的单点集成。

图4 甲板水平标记点设置

2.3 船体调平

在船体解脱进坞前,需要先将船体调平。通过调整左右舷压载舱内水量实现调平。通过U型管原理测量船体水平,观察各水管水位相对于距基水平线的高度,可以确定出船舶的纵、横倾状态。船舶横倾应控制在30 mm以内,纵倾控制在100 mm以内,最大程度的减少纵、横倾,实现船体精就位[3]。

3 船坞控制点布置

船体在干坞内位置根据单点、组块集成要求确定。单点模块使用浮吊吊装,单点舱所在船头位置需靠近坞门,便于浮吊吊装。具体位置根据浮吊吊装能力、回转半径确定。为避免引起混淆,集成船坞场地所有勘划的地面标记点,均与船体建造船坞放线依据的标准一致。

3.1 坞内标记点设置

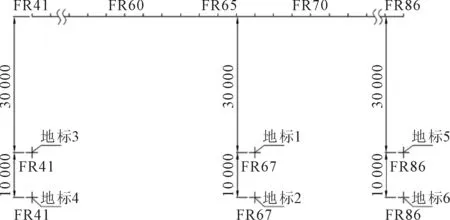

集成坞底放线时,将船体中心线上船艉(肋位FR41)、船舯(FR67)、船艏(FR86)和1~8号地标一并放出,并做好标记,注明肋位号、距中值,见图5。

图5 集成坞内标记

需要确认集成船坞放线肋位间距最终是以船体实际肋距为依据勘划,还是以理论肋距进行勘划。若以实际肋距勘划,集成船坞放线时应舷侧标记点1和舷侧标记点2、舷侧标记点2和舷侧标记点3之间间距的实测值确定FR41、FR86之间的位置关系。

3.2 坞内标记测量修正

在船坞放水前,利用全站仪完成船坞定位标记数据测量记录。由于建造误差,FPSO船体实际肋位位置和地线肋位标记可能会存在一定的误差,为了降低此误差对定位落墩精度的影响,对比船厂坞内定位标记数据测量结果和集成船坞定位标记数据测量结果,分析确定出数据偏差,计算出后续集成船坞定位数据偏差监控值,从而确保纵向和横向精准定位。

4 布墩设计

单点区域重量集中,坞墩布置需要结合坞底承载力进行适当加密,以满足承载力要求。单点集成期间要在坞内做一系列的旋转实验,坞墩的布置还要避开单点锚链盘旋转区域。为满足单点区域落墩后的水平度达到±5 mm,将坞墩布置在单点舱区域水平偏差控制在±3 mm以内,其他区域水平偏差控制在±5 mm。

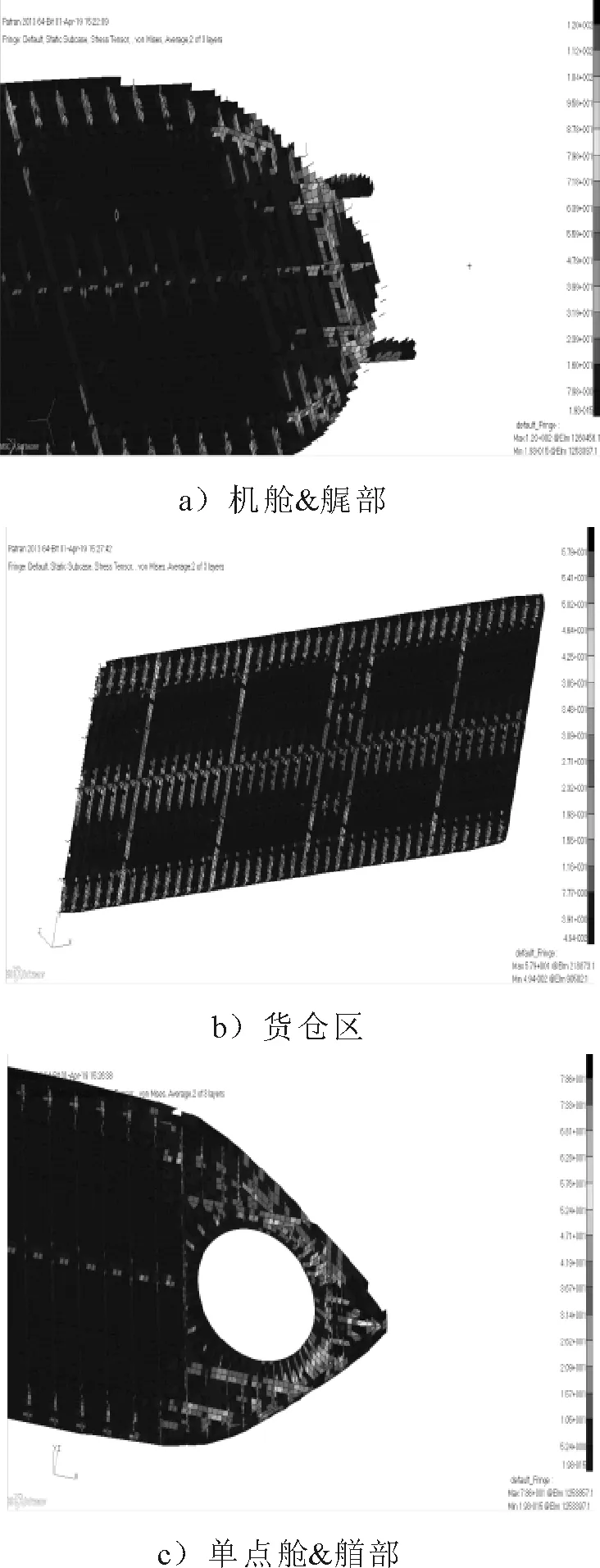

对于坞墩布置采用全船有限元进行计算和校核,船体质量分布通过质量点施加在船体强结构处进行模拟。在布置设计中为减少因为坞墩沉降不均造成偏差,对单个坞墩受力大的区域适当加密尽量使坞墩均衡受力,使墩木压缩量尽量一致[4]。尾部及机舱区域最大应力为120 MPa,单点舱及首部最大应力为79 MPa,货仓区最大应力为58 MPa,所有坞墩支反力均小于200 t,船底应力云图见图6。

图6 船底应力云图

坞墩摆放应提前规划,内转塔周边均墩摆放时应由内向外摆放,确保每个坞墩都能顺利放置到位,避免摆放顺序不合理而倒墩。在进坞前需消除纵、横倾,坞墩布置位置准确并保证顶面水平[5]。为满足水平度要求,所有墩木使用新木头,采取刨平方式控制。全船坞墩布置见图7。

图7 全船坞墩布置

5 船体精就位

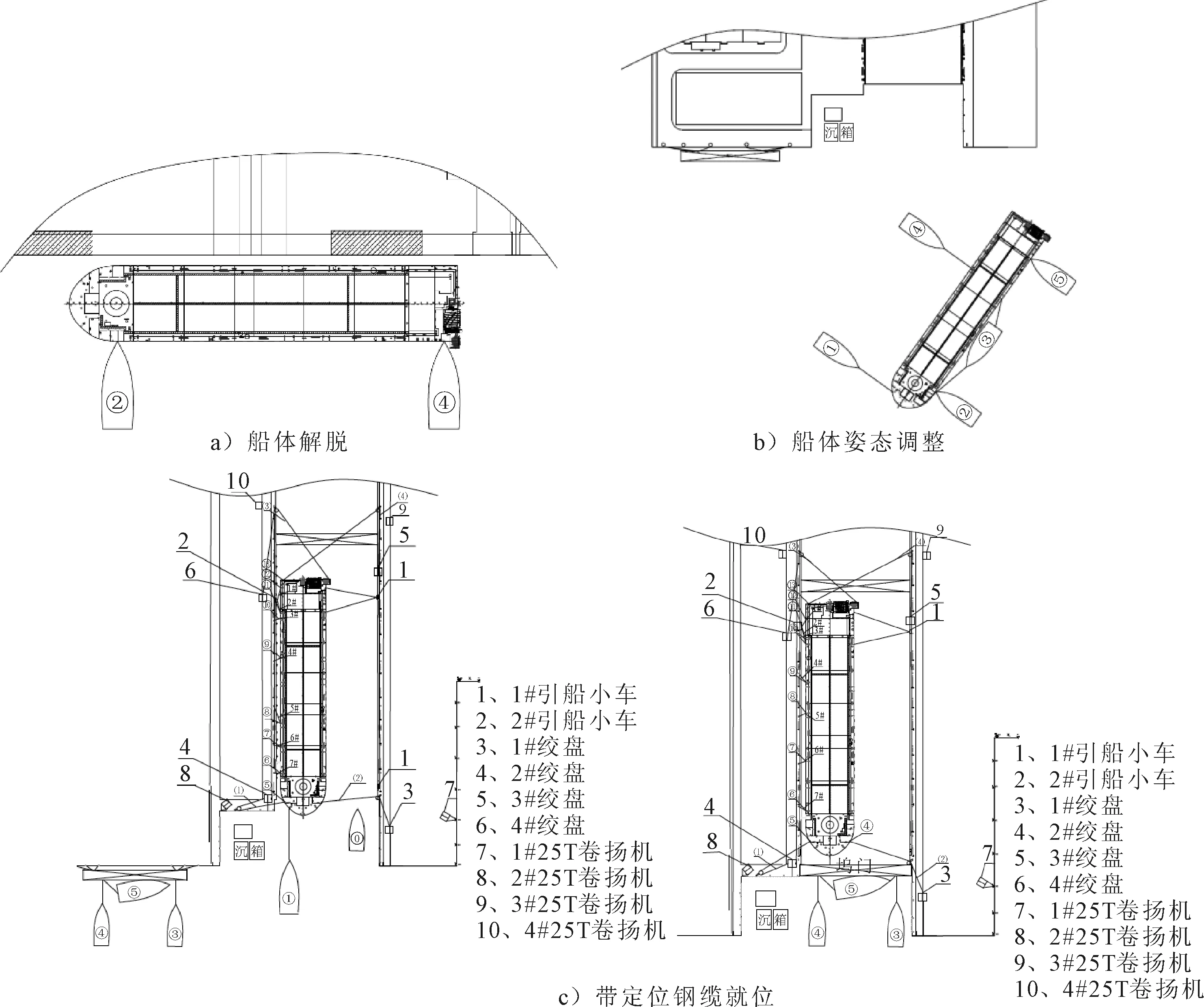

船体调平后,坞内测量点设置、坞墩布置就位等准备工作完成后,可实施进坞落墩工艺。FPSO船体通过拖船移位、在牵引小车牵引下移至预定落墩地点,拉紧4根调整钢丝缆。坞门拖至坞口复位,关闭坞门,船坞排水。将坞内水排放至船底板距坞墩上表面约500 mm时,进行落墩精就位[6]。船体进坞定位过程示意于图8。

图8 船体进坞定位过程

1)船坞放水完毕,用引船小车将船体拖至预定落墩地点,带好临时缆绳和调整钢丝缆。

2)在船体右侧坞面船肿(FR67)标记处布置全站仪,监测船体外板船肿(FR67)处的标尺,调整全站仪的水平和高度。

3)在船体右侧坞面船艉(FR41)处布置一个测距仪,监测船体外板FR41处靶纸和地标5之间的距离,利用全站仪调整测距仪位置,确保测距仪激光出线和地标5、地标6两点的连线在同一铅垂面内。

4)在船体右侧坞面船艏(FR86)处布置一个测距仪,监测船体外板FR86处靶纸和地标1之间的距离,利用全站仪调整测距仪位置,确保测距仪激光出线和地标1、地标2两点的连线在同一铅垂面内。

5)利用坞面FR86、FR67、FR41测定的数据进行纵向及横向的初步定位,当此数据与修正的数据误差在100 mm以内时,坞内缓缓排水至某FPSO船体船底板距坞墩上表面200 mm,观测各点读数,并根据情况逐步调整船舶位置。

6)当测量的数据误差在40 mm以内时,把坞内水排放至船体船底板距坞墩上表面100 mm,坞内缓缓排水至船体落墩。

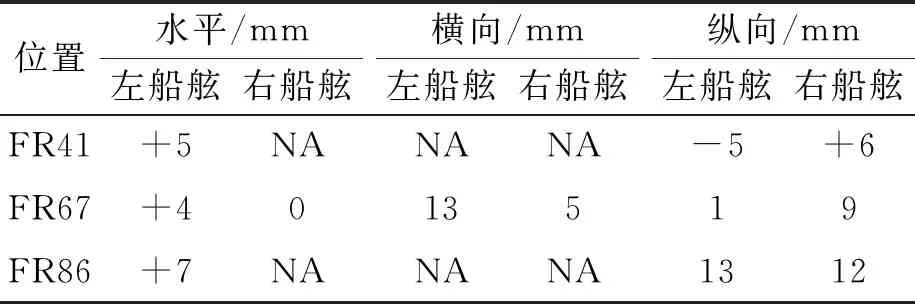

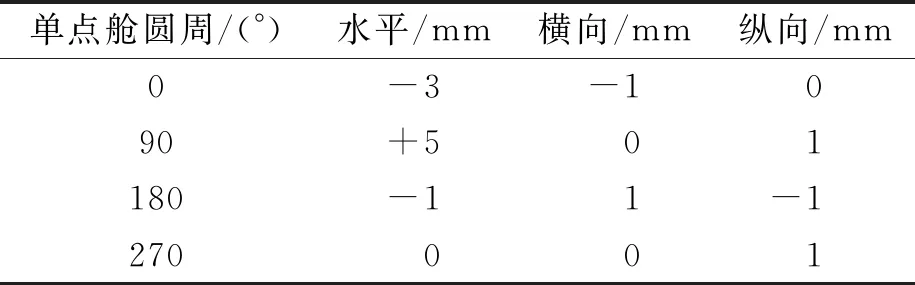

7)船体坐墩后,船坞继续排水,船体吃水下降300 mm时,继续读取各仪器测量数据,要求纵向坐墩偏移≤50 mm,横向坐墩偏移量≤50 mm,FR41和FR86船上标记横向相对偏差≤100 mm。船体落墩监测结果见表2,单点区域监测结果见表3,船体落墩满足单点集成要求。

表2 船体就位数据监控

表3 单点区域数据监测

6 结论

FPSO船体进坞落墩精就位实施关键点在于船体单点区域水平度控制,影响主要因素有船底板水平度、坞墩顶面水平度、船体进坞过程中就位精度控制。通过对以上因素的识别分析,制定了一系列控制措施并贯穿于实施过程中,最终落墩后,船体检测结果达到预期。此次FPSO船体进坞落墩实践顺利实施,证明相关措施行之有效。