深水立式清管球发射和接收装置的研制与应用

石磊,苏锋,张飞,陈卓,孙雪梅

(海洋石油工程股份有限公司,天津 300451)

随着我国油气资源的开发逐步走向深水和边际油气田,水下生产系统已得到了广泛应用,水下生产系统将是今后海洋油气开发生产的关键[1]。水下清管球发射和接收装置(pig launcher and receiver,PLR)是水下生产系统预调试和定期清管过程中不可或缺的关键设备,其关键技术掌握在国外公司手中。通过自主攻关,研制出一种适用于深水的立式PLR,已成功应用于我国南海某深水气田开发项目,应用水深达到了800 m。

1 PLR的结构型式及设计要求

深水PLR按照结构型式通常可以分成3种:①立式PLR,又叫“I”型PLR,其特点是结构型式简单,是深水PLR的首选,但清管球数量多时,其结构太长,运输和安装困难,且存在清管球在重力的作用下自动移动的问题;②水平PLR,其筒体上有一个90°的弯管,又叫“L”型PLR,其特点是可以比较方便地穿过连接器的安装工具,但存在弯矩大、对中困难的问题;③立式结构,其筒体上有2个90°弯管,又叫“U”型PLR,其结构型式最为复杂,存在卡球的风险,适用于清管球数量比较多的工况。

PLR作为水下生产系统预调试过程中使用的临时设备,内部介质通常为处理过的海水和乙二醇(MEG),通常应满足下列设计要求:①应具备可以发射和接收清管球的功能,并适用于注水、清管、测径、水压测试、除水和管道干燥等工况;②由于是临时设备,其设计寿命可考虑为3年,其中水下使用1年;③适用于深水水下作业的要求,支持水下的无潜操作,确保ROV的可操作性;④筒体外部需要涂漆,并使用ROV在水下易于观察和识别的颜色,内部不需要涂漆,整个结构上可以不设置牺牲阳极;⑤应设置保护框架,确保水下快速接头、水下阀门、注水/排水管道得到充分保护;⑥保护框架上应设计适当的吊点,提供安全的、水平的提升,满足在运输船上和水下操作期间吊装的需要。

2 立式PLR的基本组成和设计要点

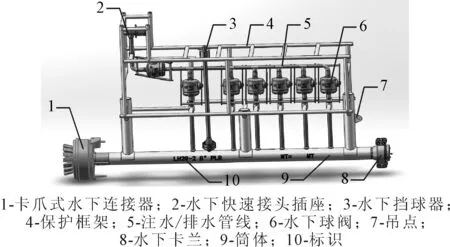

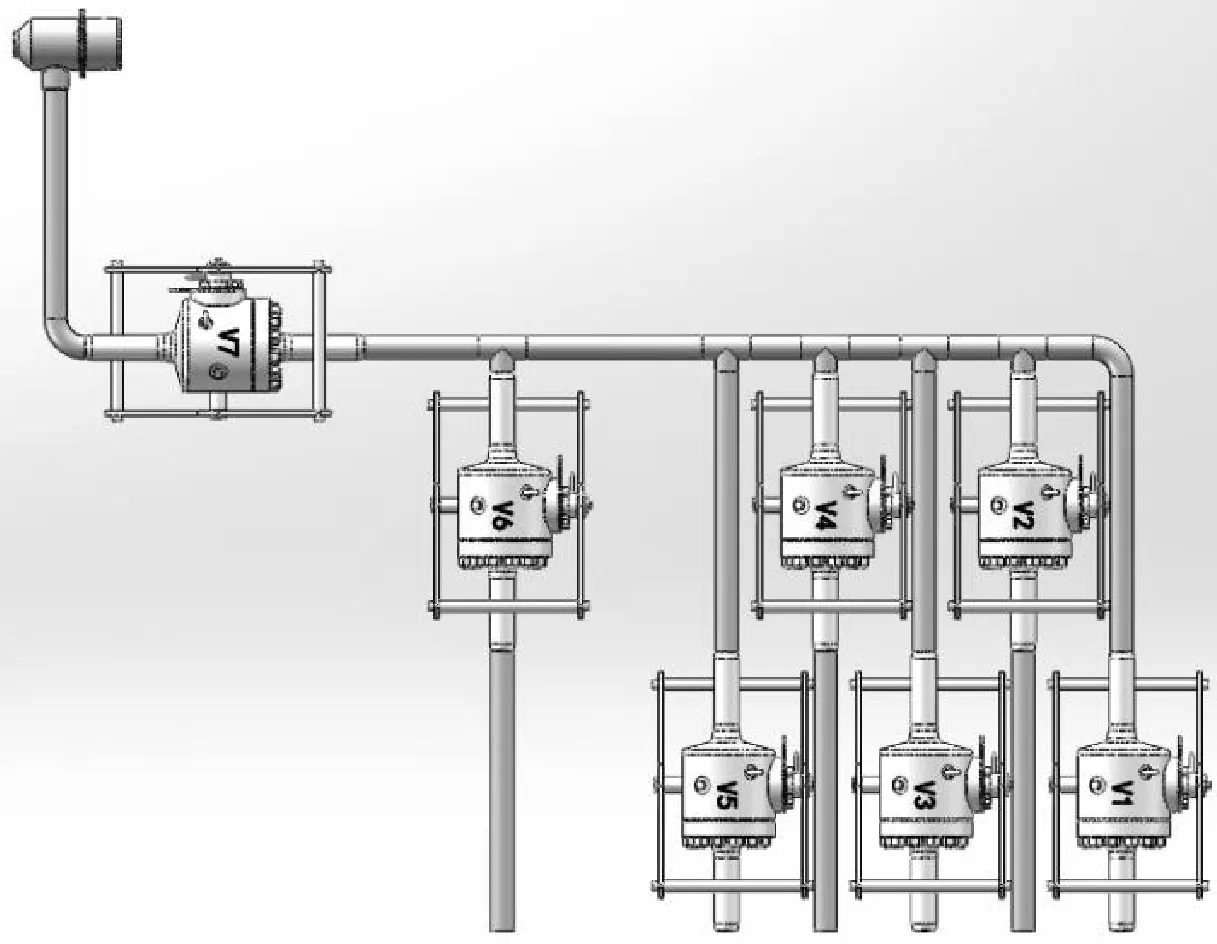

水下立式PLR通常由筒体、注水/排水管线和保护框架3部分组成,PLR三维模型见图1。

图1 立式PLR三维模型

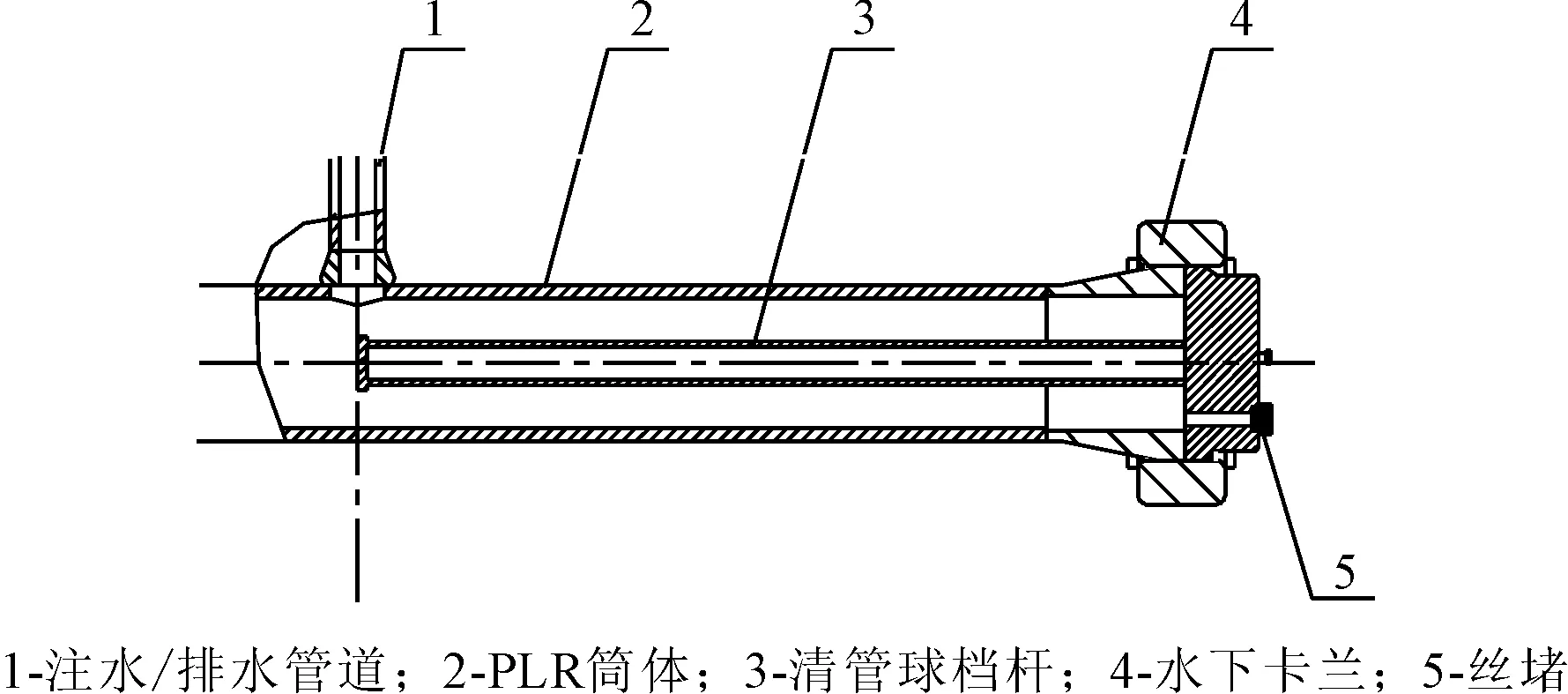

2.1 筒体

筒体是水下PLR的主体部分,用来发射或接收清管球。筒体尾部安装有端盖法兰,为了便于拆卸,通常采用水下卡兰,用来装入和取出清管球。筒体的内径通常应该与PLET、水下管汇的主管一致。筒体的长度取决于发射或接收清管球的长度和数量。

2.2 保护框架

保护框架由结构管道焊接而成,应能承受运输和安装过程中的意外载荷,结构管道可以作为ROV的抓手,方便ROV在水下对阀门、挡球器等设备的操作。保护框架设计时应考虑PLR安装和回收过程中,水下连接器对安装工具的要求。如果连接器的对接需要使用安装工具,就需要加长与筒体连接的注水/排水管道,使保护结构处于连接器安装工具的外部。在设计过程中需要对PLR和水下连接器的安装工具进行干涉检查。见图2。

图2 PLR与水下连接器安装工具

2.3 水下快速接头插座

PLR注水/排水管道端部连接有水下快速接头的插座,快速接头连接在清管试压支持船舶的软管上。准备清管作业前,由ROV将快速接头插到PLR上的接头插座上,实现压力源与注水/排水管道的连接。水下快速接头的尺寸应与注水/排水管道的尺寸一致,需要通过工艺计算,综合考虑清管球移动的距离和速度等因素来确定。

2.4 水下挡球器

立式PLR存在预装清管球因为自重而掉落的风险,因此,在靠近水下连接器的一段设置有水下挡球器,挡球器内部有能够伸缩的挡条,可以插入到筒体内部。水下挡球器可由ROV操作,在清管球发射前,将挡条从筒体内部缩回去,从而使清管球可以通过筒体进入到需要清理的海底管道。

2.5 水下卡兰

水下卡兰由对接接头、盲板、卡箍、密封圈、螺栓和螺母组成。其只需要4根螺栓紧固,与普通法兰相比,可以大幅减少法兰拆卸和紧固的时间。每片盲板上开有2个1/2 in的螺纹孔,陆地测试时用来注水和排气。

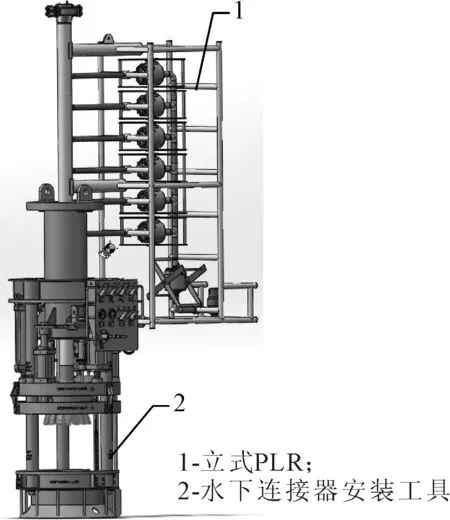

为了保证清管球能够按照设计的顺序依次发射出去,需要确保清管球在筒体中处于设计的位置,不能发生移动。第一个球的位置通过水下挡球器来控制,最后一个球的位置也需要控制,此时需要在水下卡兰上焊接一根档杆,见图3。确保每个球都处于设计位置,并正常地发射或接收。

图3 PLR筒体尾部档杆设计示意

2.6 水下连接器

水下连接器用来将PLR与PLET或水下管汇等水下生产设施连接,其分为立式连接器和水平连接器。立式PLR上使用的是立式连接器,深水立式连接器主要有卡爪式和卡箍式两种结构型式。如果水下PLR上使用的是卡爪式水下连接器,则在设计过程中还需要考虑连接器安装工具的影响。如果PLR上使用的是卡箍式水下连接器,则保护框架的设计可以不受连接器安装工具的影响。

2.7 水下球阀

通过对阀门的操作和控制来实现PLR按设计顺序发射或接收清管球的功能。为了节约工程费用,水下PLR上使用的水下球阀可采用水下临时阀门,均匀布置在注水/排水管道上。为了方便ROV的操作,通常将阀门的操作设计为摇杆形式,以节省采办费用。对于4.5 in和6.0 in的小管径PLR,由于管道内径尺寸小,为了防止卡球,通常选择的清管球的长度也较短。但此时可能存在水下阀门的宽度比单个清管球尺寸大的问题,为了保证其结构型式完整,避免阀门间干涉,采取交错布置方式,见图4。

图4 水下阀门的交错布置示意

2.8 标识

水下PLR上应设置标识,以方便ROV操作。标识应按照GB/T 21412.8[2]的要求,用字母高度标出清晰的标记名称,采用黑色文字。

2.9 运输底橇

为了便于PLR的在船上的运输和在海底的存放,通常还需要给PLR设计一个底橇。

3 PLR的材料要求

PLR筒体和注入/排水管道的材料可分别采用API 5L PSL2 X65 SMLS和ASTM A106 Gr B。如果海底管道或者与PLR对接的PLET或水下管汇等设备上使用的是CRA材料,为了防止铁锈对CRA材料的污染,则建议PLR筒体也采用CRA材料。

水下卡兰本体材质为ASTM A694 F65,密封圈和的材质为AISI 4130。螺栓螺母的材质为ASTM A320-L7/A194-Gr.7,表面有PTFE涂层。螺栓螺母考虑100%的余量,密封圈考虑200%的余量。水下阀门的主密封材质为PEEK,阀体的材质为ASTM A29 4130,球体和阀杆材质为ASTM A705 17-4 PH,不需要堆焊和碳化物涂层。

水下PLR保护框架应按照AWS D1.1中适用材料规范和等级的要求进行测试。结构钢材料的测试至少应包括:①化学成分分析;②根据ASTM A370[3]在室温下进行的屈服强度和极限抗拉强度的拉伸试验。对所有在水下PLR中使用的材料应建立材料可追溯性程序。

4 PLR的制造、焊接和检验要求

PLR筒体和注水/排水管道的制造应符合ASME B31.8[4]的相关要求,焊接和无损检测应符合ASME第IX卷[5]或API 1104[6]的相关要求。保护框架的制造、焊接和检验应满足AWS D1.1/1.1M[7]的相关要求。保护框架无损检测的范围如下:角焊缝和部分焊透焊缝应进行100%磁粉和目视焊缝;全熔透焊缝应进行100%的磁粉和目视检验,所有承载的全焊透焊缝应进行100%的超声波检测。经业主批准,超声波检测可由射线检验代替。吊点应根据DNVGL-ST-N001[8]、DNV2.7-1[9]或DNV2.7-3[10](视情况而定)进行非破坏性负载测试。

5 PLR的测试要求

水下PLR制造和检验完成之后,应进行工厂接收测试(FAT)和扩展工厂接收测试(EFAT),在进行任何测试之前,所有的测试程序应得到业主的批准。

5.1 工厂接收测试

5.1.1 外观检查

外观检查的主要内容有:①PLR管道的内部和外部焊缝;②PLR外观是否有明显的划痕、擦伤、变形或破损等;③测量PLR尺寸是否与设计文件一致,尺寸偏差是否满足要求;④PLR相关标识、涂漆等是否符合设计文件要求。

5.1.2 定位检查及尺寸测量

定位检查和尺寸测量的主要内容有:①检查管汇内相关设备(阀门、挡球器等)的位置是否符合设计文件要求,如方位、朝向等;②测量PLR内相关设备的定位尺寸是否满足设计文件的要求,定位误差是否在设计文件许可范围内;③测量PLR内相关设备的水平度、高度等是否满足设计文件的要求;④测量PLR保护框架等结构相关尺寸是否满足设计文件要求。

5.1.3 干涉检查

干涉检查的主要内容有:①所有零部件是否存在干涉,尤其是运动零部件,如水下阀门的摇臂、水下挡球器的伸缩等;②干涉检查包括但不限于以下内容:保护框架、管道、水下阀门、水下挡球器、水下卡兰、卸扣、索具等。

5.1.4 冲洗

冲洗试验应使用淡水,冲洗应该用高压水压试验泵进行,直到清洗干净为止。当流体从管道中流出后,应进行检查,以确定PLR中的碎片数量。

5.1.5 测径

应制作1个测量板,由2个10 mm厚的铝板组成。板材的最小内径应为最小内管道直径的96%,每个板材上都有1个45°的倒角,且面朝同一方向。2个极板之间应该用1根长度至少为1.5倍公称内径的刚性杆隔开。测径测试应保证让测径板顺利通过PLR筒体,而测径板不受到损坏。

5.1.6 水压测试

PLR筒体和注水/排水的水压试验应按照ASME B31.8进行,试验压力为管道设计压力的1.25倍。验收标准:①在试验期间,充分考虑温度变化的影响后,压力变化不得超过试验压力的±1%;②试验持续时间应在试验压力达到并稳定后开始,保持时间至少2 h,设备和压力监测应与压力源隔离,如有需要,外部表面应彻底干燥;③试验过程中不得有明显的泄漏。对于单个部件,如水下阀门、水下快速接头和水下连接器等,应在供应商工厂进行FAT测试,测试压力应为该设备设计压力的1.5倍或更高。

5.1.7 通球测试

PLR应进行通球,以确保所有清管球均能顺利发射和接收,包括以下试验:①清管球的正常装入和取出;②注水/排水管线上水下球阀的操作与清管球的发射和接收相配合。典型的测试步骤和要求:①准备好PLR,并在PLR筒体中预装最多可以发射的清管球;②将注水泵与PLR连接;③打开和关闭PLR注水/排水管线上的特定阀门;④然后按照预调试程序操作阀门,将所有清管球逐个发射出去;⑤取出所有的清管球。

5.1.8 称重和重心测试

PLR的称重测试应在完全组装、油漆和干燥的条件下进行,2次称重的结果应在彼此1%的范围内。称重试验完成后,应在PLR结构上标出重心的实际位置。最终重量为2次称重结果的平均值。理论和实际重心值之间的偏差不应超过任何方向上的吊点距离的2.5%,这种差异必须得到业主批准。

5.2 扩展工厂接收测试

5.2.1 ROV接近检查

利用ROV或ROV模型模拟其操作路径,是否满足操作空间的需求。ROV应能够阅读筒体上的标识(即阀门编号、阀门开启或关闭位置等),所有操作的部位是否有合适的ROV手柄。是否有足够的空间来操作所有必需的部件(如阀门、水下挡球器、水下快速接头插座等)。

5.2.2 ROV操作测试

利用ROV或ROV模型模拟PLR在水下所有可能完成的相关操作。如阀门的开关操作,快速接头的插拔,水下连接器及其安装工具的操作等相关动作。

5.2.3 水下连接器测试

水下连接器的测试应包括:①HUB和连接器之间的界面测试;②连接器和安装工具之间的界面测试;③ROV对连接器安装工具的可操作性;④水下连接器和试压封头之间的泄漏测试。

5.2.4 电连续性测试

如果PLR的腐蚀控制设置了阴极保护系统,则应检查所有机械连接部件之间的电连续性,且接收电阻应小于或等于0.1 Ω。

5.2.5 底橇的配合测试

PLR与运输底橇的接口试验,确保底橇的尺寸和锁紧机构适合PLR。