双分流叶片跨声速离心压气机流动特性仿真研究

刘贵升,佟鼎,李广瑞,李晶晶,侯琳琳,花琳,庄丽

(中国北方发动机研究所柴油机增压技术重点实验室,天津 300400)

离心压气机在车用动力、航空航天等方面应用广泛。目前高压比跨声速的离心式压气机叶轮广泛采用分流叶片的型式,因为分流叶片可以改善进口气流的阻塞情况,又增加了叶轮出口的滑移系数,能够有效提升叶轮的工作性能。

国内外对离心压气机分流叶片的研究工作主要集中在内部流动特性仿真[1-5]、叶形优化设计方法[6-10]以及流动测试[11-13]等方面,对多分流叶片结构离心压气机的研究目前较少。Hirotaka等[14]研究了在主叶片与分流叶片之间的通道内再添加分流叶片的双重分流叶片离心压气机设计方案,并进行了CFD仿真分析与内部流场结构测量,得到了双重分流叶片高压比离心压气机内部流动特征。Hideaki Tamaki等[15]在涡轮增压高压比离心压气机压比提升设计过程中,提出了采用双分流叶片结构的设计方法,结果表明双分流叶片能够有效增加压比,改善进口激波分布。国内学者柳子昂、葛宁[16]在Krain跨音速叶轮的基础上提出一种双重分流叶片离心叶轮的改进方法,并进行了数值仿真分析,结果表明新叶轮比单分流叶片叶轮的绝热效率提高了1.6%,压比相当,并增加了堵塞流量,扩大了稳定工作范围。

基于此,本研究以某高压比跨声速离心叶轮叶形为基础,为了进一步强化其性能,开展了双分流叶片叶形构建及内部流动特性的仿真分析,为高压比离心压气机叶轮性能优化提供新的思路。

1 初始数值仿真模型及验证

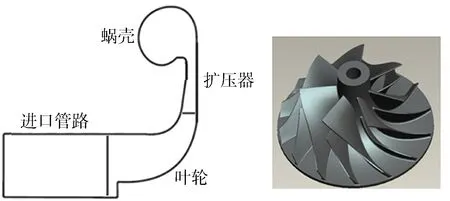

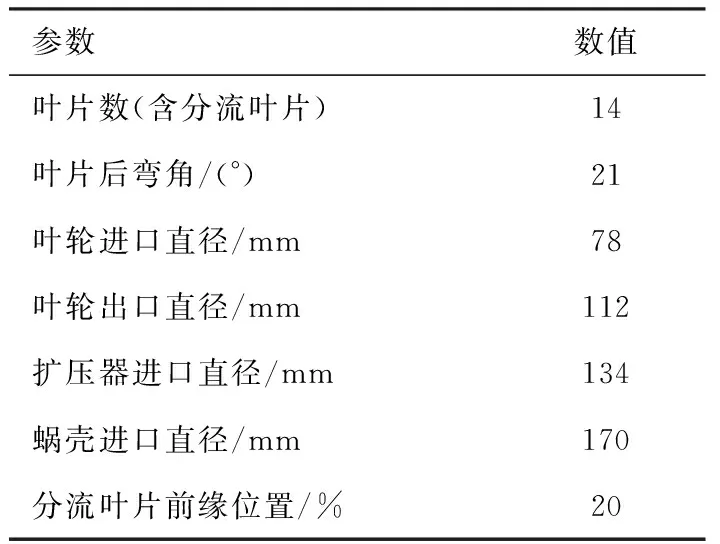

研究对象为具有完整试验数据的某跨声速离心压气机叶轮,后续的双分流叶片叶形构建均以其为基础。数值仿真几何模型构建包括进口管路、叶轮、无叶扩压器和蜗壳。原始压气机叶轮包含7支主叶片和7支分流叶片,计算区域划分及叶轮见图1。主要几何参数见表1。

图1 计算区域及叶轮示意

表1 压气机主要几何参数

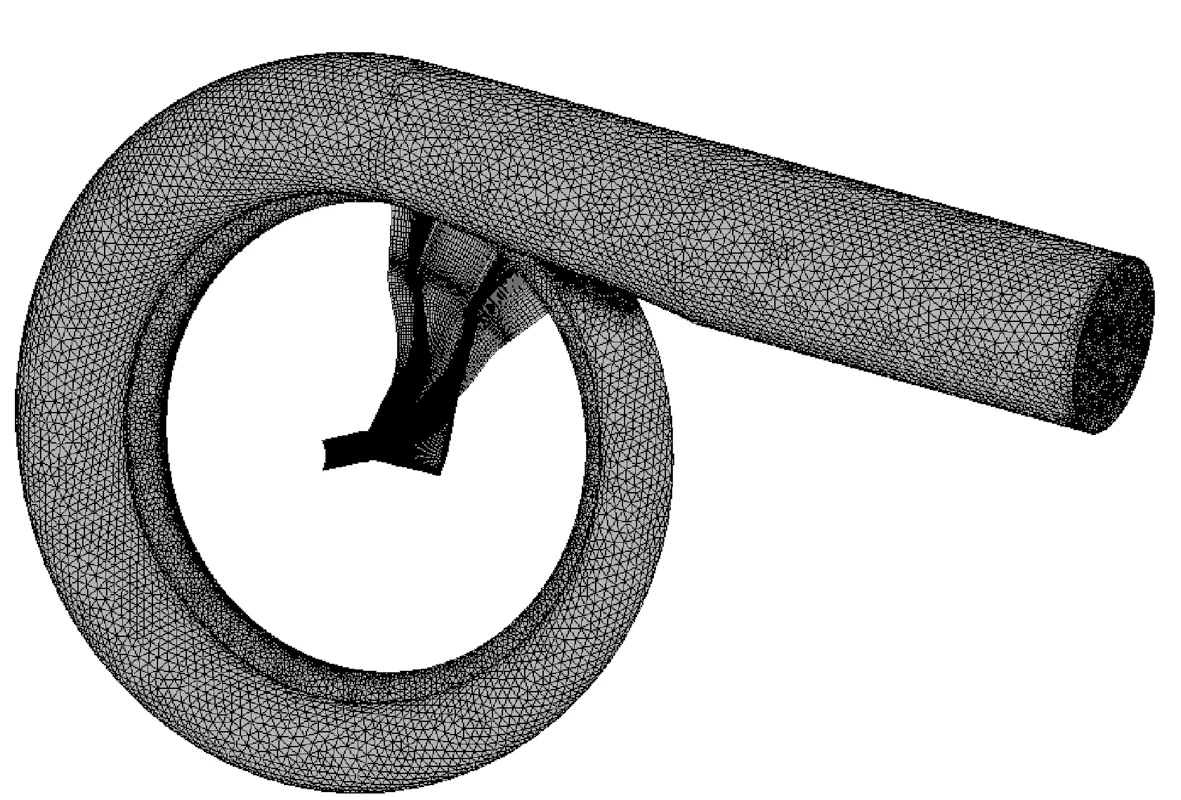

叶轮采用单通道,网格划分采用TurboGrid进行,其他几何部分在workbench ICEM中进行,总网格数为120万,其中叶轮网格数为60万。网格划分示意见图2。

图2 初始压气机网格结构

计算采用CFX求解器,Shear-Stress Transport湍流模型,一阶迎风格式差分方法,四阶Runge-Kutta时间项处理方法迭代求解,转静交界面为stage。

进口边界条件为轴向进气,温度298 K,压力101 325 Pa;出口边界条件为初始压力、质量流量;固壁边界条件为绝热,无滑移条件。

计算过程中采用出口条件给定初始压力,每个转速下均从大流量向小流量计算,当出口条件压力响应不明显时,采用质量流量,直到压比开始下降认为接近压气机的失速点;当计算结果中残差呈上升趋势、结果参数值无法收敛时停止计算,认为已到达喘振边界。

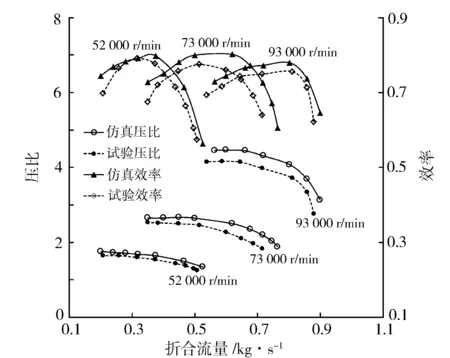

图3示出计算所得压气机级特性和试验结果的比较。由图3可以发现,在各个转速下,CFD较为准确地预测出了对应的最高效率点和堵塞点位置。CFD结果的最大效率值比试验结果高2%左右,压比值略高。

图3 原始压气机特性计算和试验结果对比

偏差产生的主要原因是实际过程中蜗壳、叶轮和润滑油都伴有一定的换热损失,而实际数值模拟过程中的边界条件设定的是绝热壁面,这就导致了实际过程中能量损失,从而使得仿真过程中的绝热效率要高于试验值。但从整个工况来看,CFD较好地预测出了对应的高效率点和工作范围。在各个转速下,效率和压比随流量的变化趋势基本一致,证明选取的数值方法是可信的,在之后研究均采用相同的网格模型尺度、计算方法及收敛判断准则。

2 双分流叶片叶轮的构建及模型建立

为了进一步改善原型离心压气机的性能,以提升其压比和堵塞流量为目标,采用双分流叶片的叶轮构型方式。主要措施是降低主叶片数目,能够使进口导风轮处叶轮喉道面积增加,改善进口堵塞,同时在两主叶片之间增加一支短分流叶片,增加叶轮出口的滑移系数,使叶轮在中后部对气流的做功能力加强,从而使压比进一步提升。这样,长分流叶片可以抑制主叶片压力面的流动分离,减小了流体加速对主叶片的影响,短分流叶片又可以分别抑制主叶片吸力面和大分流叶片压力面的流动分离。

基于上述考虑,叶片数的选取以主叶片数目小于7片,总叶片数目大于14片为原则,在原始叶轮7+7叶片数及叶形的基础上,选定5+5+5和6+6+6的两种双分流叶片数目,建立相应的叶轮模型。其中双分流叶片较大的叶片与原始叶轮相同,较小叶片进口位置为主叶片前缘位置的35%。三种叶轮相关参数和模型示意见表2和图4。

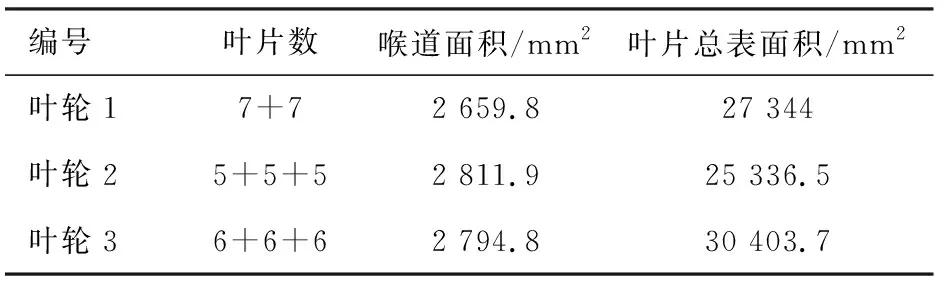

表2 三种叶轮相关参数对比

从表2可以看出,相比于原型叶轮1,叶轮2和叶轮3喉道面积有明显的增加,叶轮2总叶片表面积小于叶轮1,叶轮3总叶片表面积要大于叶轮1。

针对已经建立的叶轮叶形,建立仿真模型,叶轮网格划分采用与初始单分流叶片相同的网格尺度,以保证仿真模型的一致性。网格划分示意见图5。

三种叶轮的仿真计算采用相同的蜗壳通道,计算方法和收敛判断准则保持一致。

3 仿真结果分析

3.1 性能分析

图6示出三种离心压气机叶轮的性能曲线对比。从图6可以看出,相比于叶轮1(7+7),叶轮2(5+5+5)和叶轮3(6+6+6)的堵塞流量略有提升,压比提升较为显著,随着流量的减小,叶轮3的压比提升更高。从效率特性来看,叶轮2整体效率分布要优于其他两种叶轮,最高效率提升约2%。

图6 三种叶轮压气机特性对比

3.2 内部流动特性分析

为了详细分析内部流动特性变化趋势所产生的机理,选定73 000 r/min转速线中堵塞点和最高效率点为研究对象,详细分析压气机叶轮内部流动特性。

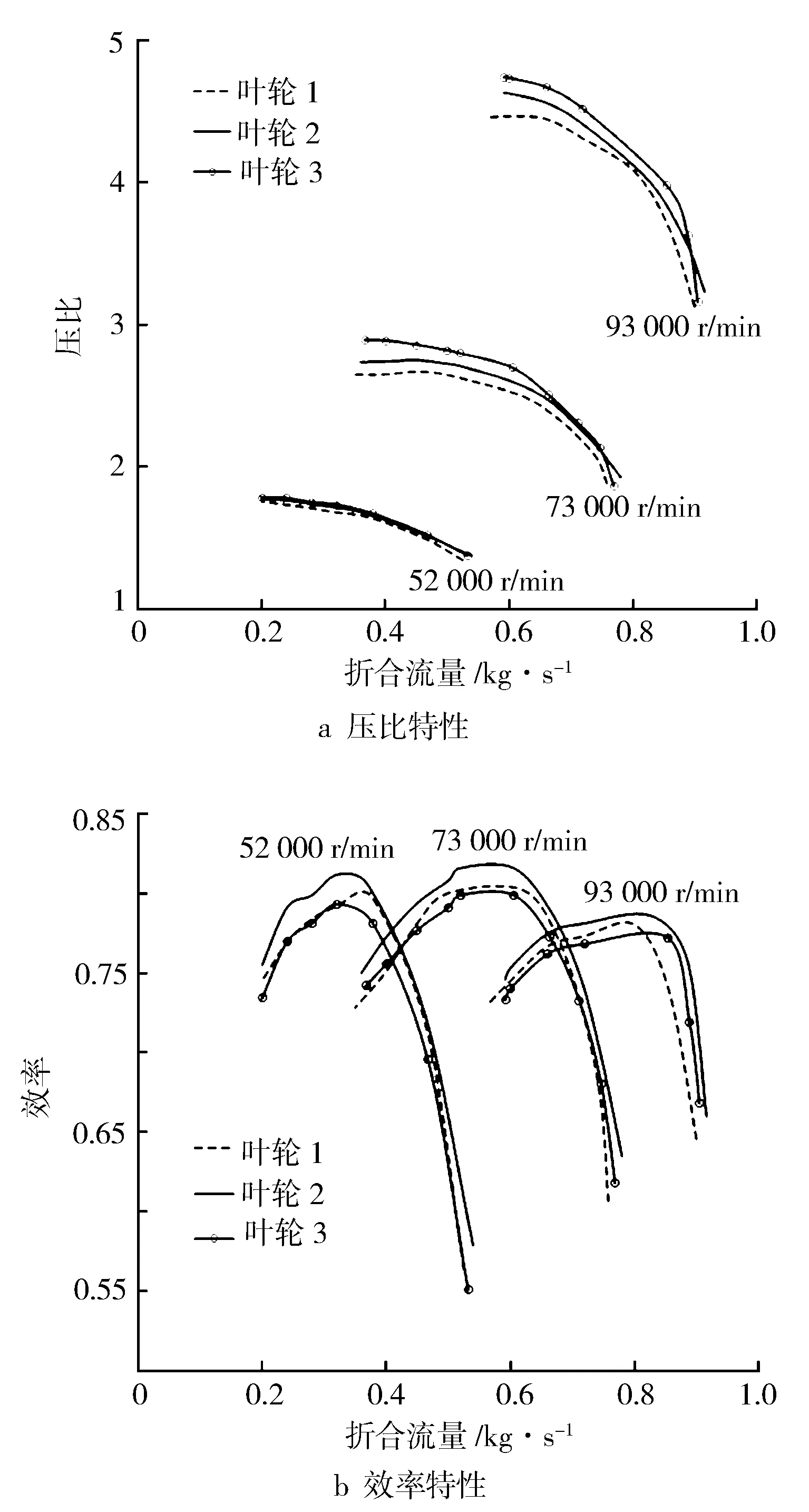

3.2.1堵塞工况

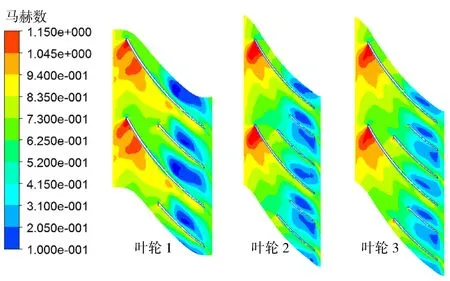

图7示出堵塞工况三种叶轮90%叶高相对马赫数分布云图。通过图7可以看出,原始叶轮1在主叶片与主叶片,主叶片与分流叶片之间各存在一个通道激波,主叶片之间激波外延逐渐形成脱体激波。在采用双分流叶片以后(叶轮2与叶轮3),主叶片与主叶片间激波强度得到有效降低,叶轮2主叶片与分流叶片间的通道激波强度最弱。由于堵塞工况所对应的气流来流马赫数增大,背压相对变小,叶片前缘的脱体激波离叶片距离减小,逐渐变为斜激波,高马赫区域增大导致了压气机进入堵塞状态。因此从激波状态来看,叶轮2堵塞效果改善最为明显,这也能够清晰地揭示流量压比特性曲线所表征出来的特点。

图7 堵塞工况三种叶轮90%叶高相对马赫数分布云图

从图7还可以看出,叶轮1中由于叶顶间隙流与激波过后的亚声速气流掺混,对分流叶片两侧气流造成影响,使得分流叶片两侧形成大范围的低能流团。低能流团主要附着在分流叶片两侧,对通道下游形成气流堵塞,损失增大。当采用双分流叶片以后,叶轮中后部的低能流团得到了有效抑制。

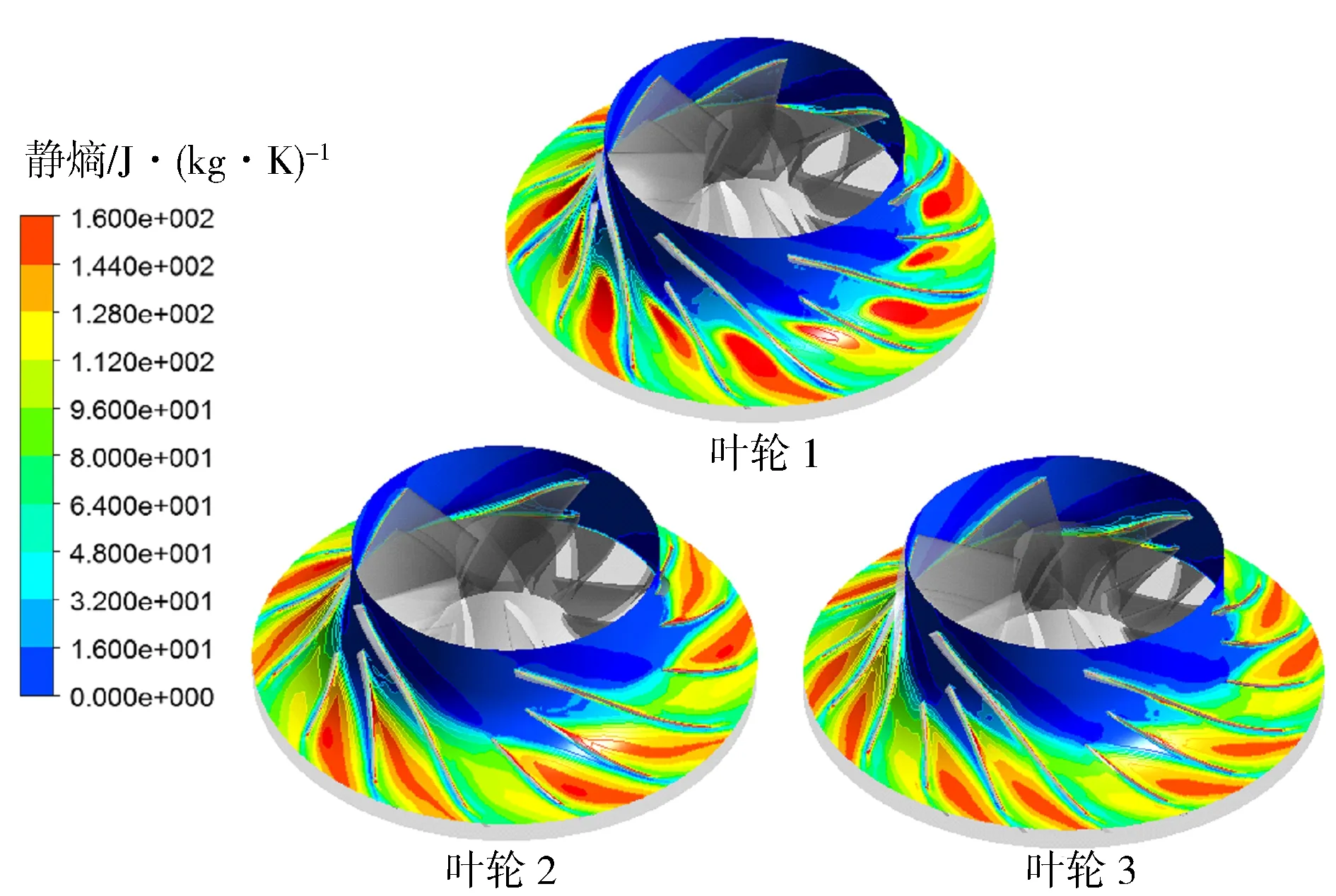

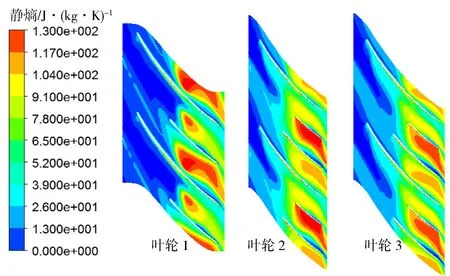

图8示出堵塞工况三种叶轮90%叶高面熵增分布。由图8可以更加明显地看出,在该叶高处,内部的流动损失取决于叶轮中后部低能流团的分布,采用双分流叶片使得这部分的流动特征较叶轮1的单分流叶片得到了明显的改善,但叶轮2和叶轮3之间差异并不明显。

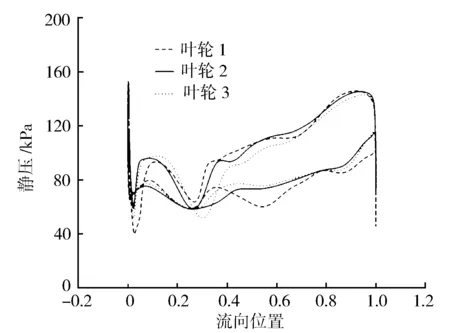

图9示出堵塞工况三种叶轮90%叶高主叶片表面静压分布。由于分流叶片前缘对流体的加速和造成的流动堵塞区域影响到了主叶片压力面,导致20%~40%处主叶片压力面静压下降,这种现象在三种叶轮中都明显存在,经过这段区域以后,在叶轮中后部均匀加载。采用双分流叶片后,叶片数目的增加使得主叶片主要做功区域载荷得到了降低。分流叶片能够分担主叶片载荷,有助于改善叶轮的结构特性和可靠性。

图8 堵塞工况三种叶轮90%叶高面静熵分布

图9 堵塞工况三种叶轮90%叶高主叶片表面静压分布

3.2.2最高效率工况

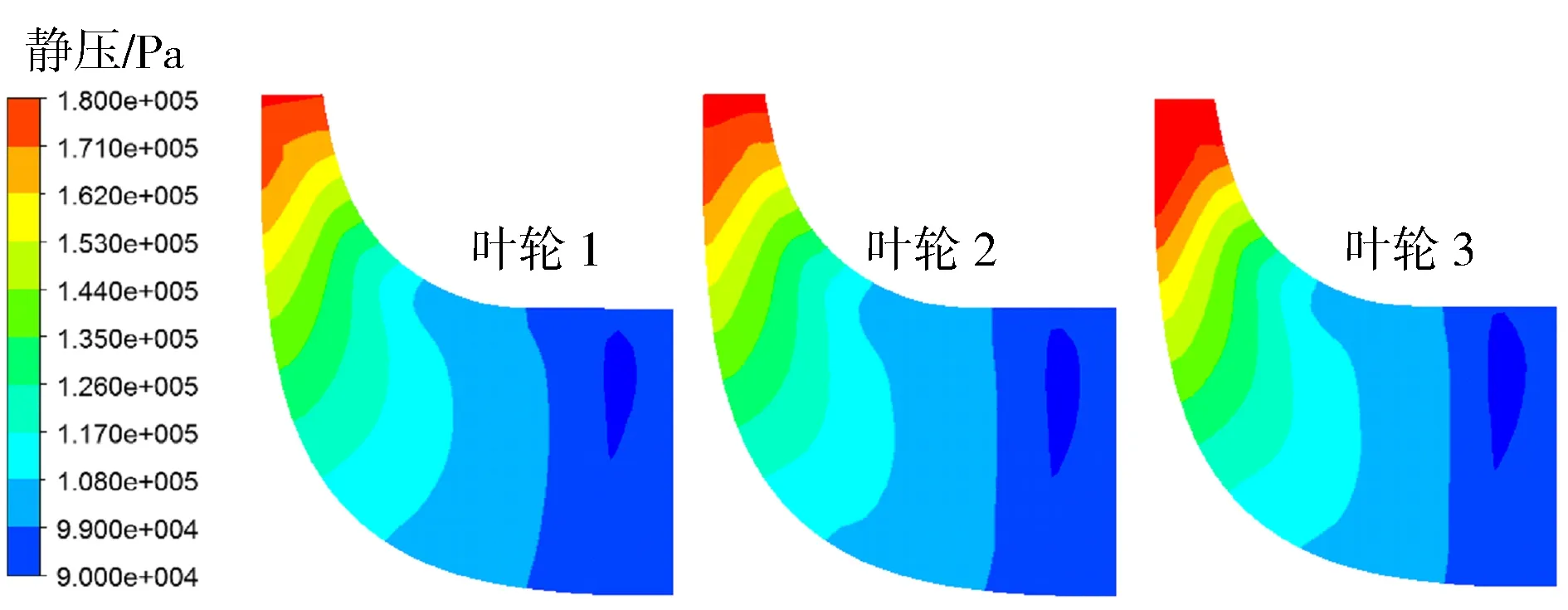

图10示出最高效率工况三种叶轮子午面静压分布。从图10可以看出,从压气机叶轮进口到出口,叶轮子午面静压逐步提升,三种叶轮随着叶片总数的增加,出口静压提升幅度增大。

图10 最高效率工况三种叶轮子午面静压分布

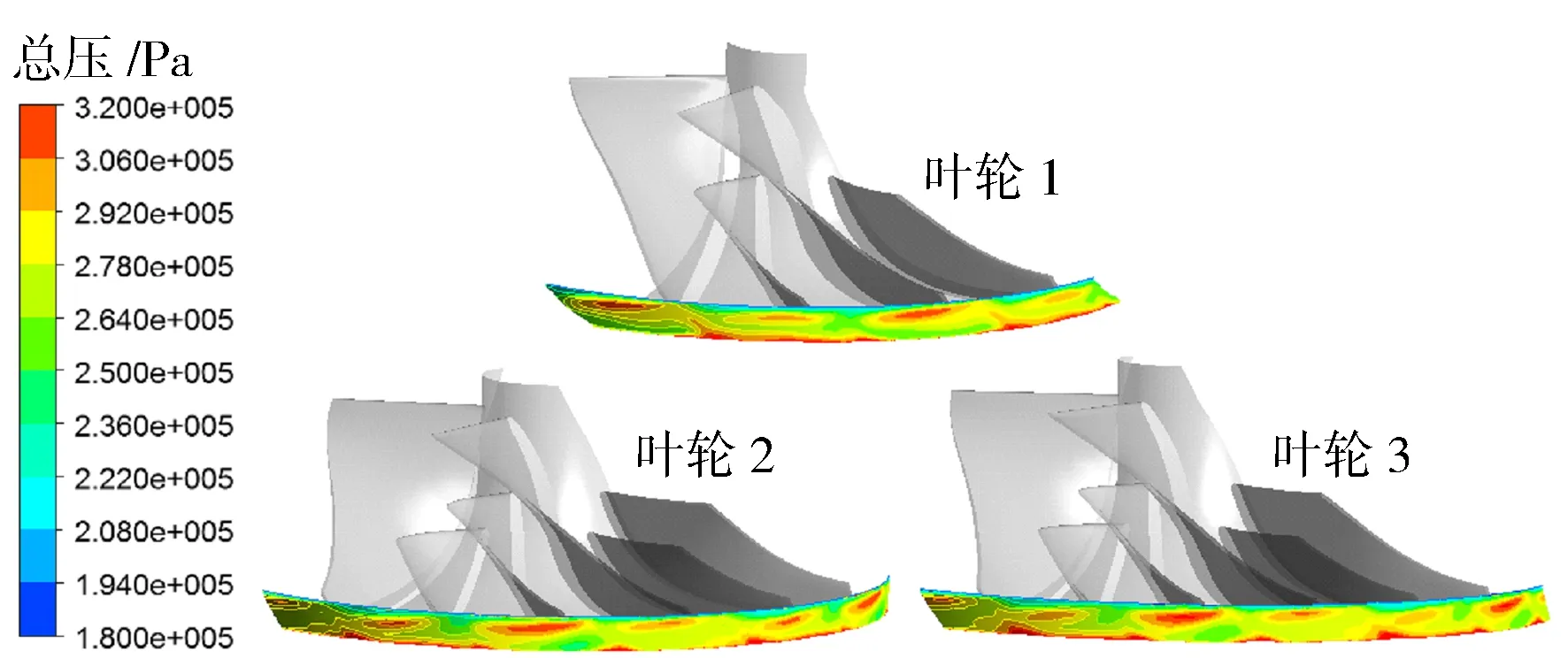

图11示出最高效率工况三种叶轮出口总压分布。从图11可以看出,叶轮1单分流叶片的出口总压峰值出现在主叶片压力面和分流叶片吸力面之间,在主叶片吸力面和分流叶片压力面之间靠近轮毂处亦存在较大区域的高压区。对于双分流叶片结构,叶轮2和叶轮3的出口总压分布类似,但与叶轮1存在一定区别,分布相对均匀,在长分流叶片压力面和短分流叶片吸力面之间为峰值高压区域,整体均值差异并不明显,所以与图6压比特性上所表现出来的特征一致,在最高效率点,随着总叶片数的增加,压比升高。

图11 最高效率工况三种叶轮出口总压分布

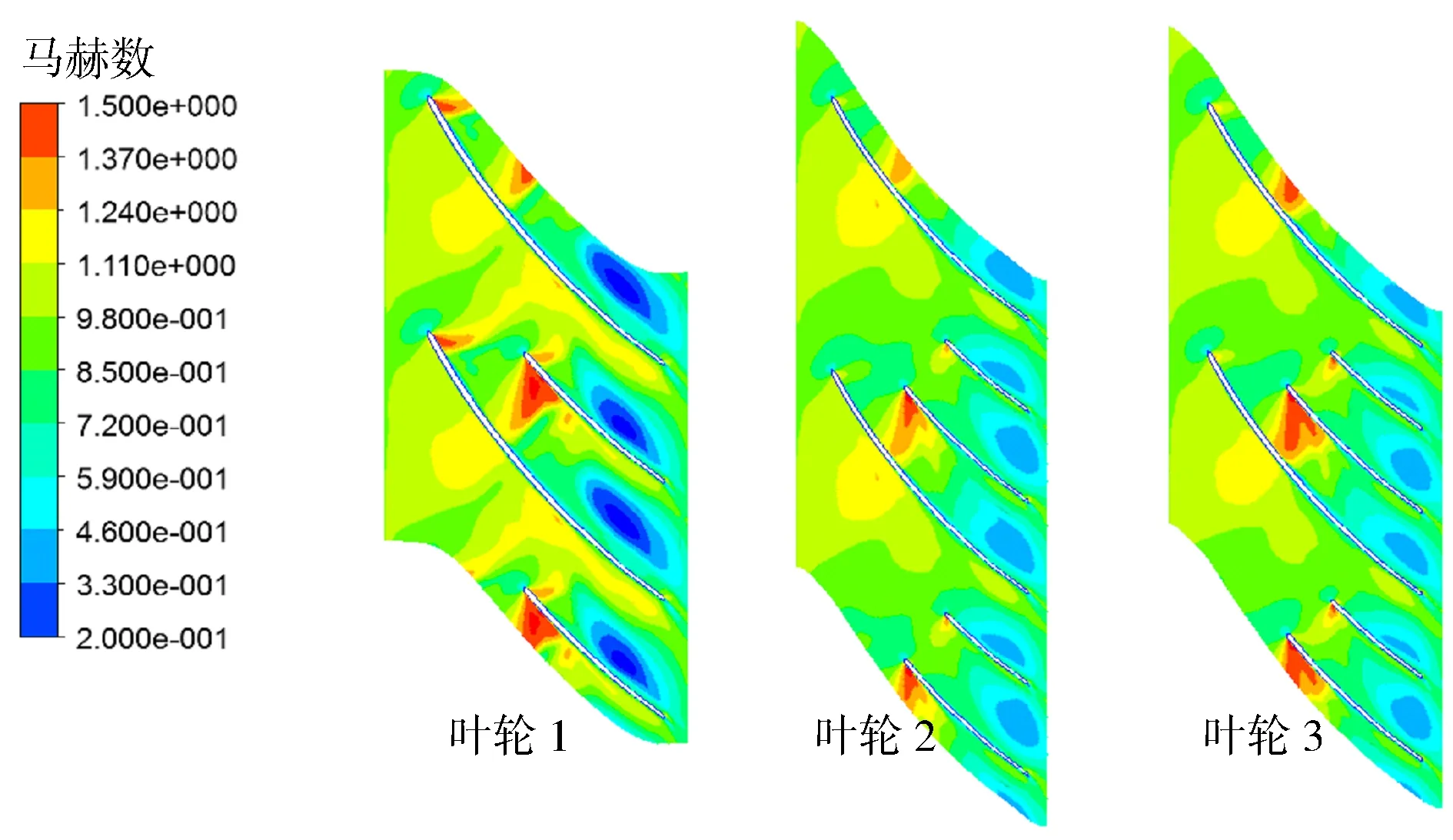

图12示出最高效率工况三种叶轮90%叶高相对马赫数分布云图。由图12可见,与堵塞工况相比,该工况下激波形态发生了明显的变化,三种叶轮主要是在主叶片里面叶顶前缘的位置存在一道斜激波,叶轮1激波向主叶片吸力面下游扩展剧烈。叶轮2和叶轮3形态类似,不同的是叶轮3长叶片吸力面前缘激波强度略高于叶轮2。与堵塞点类似的是,叶轮由于叶顶间隙流与激波过后的气流掺混,对分流叶片两侧气流造成影响,使得分流叶片两侧形成大范围的低能流团。低能流团主要附着在分流叶片两侧,对通道下游形成气流堵塞,损失增大。当采用双分流叶片以后,叶轮中后部的低能流团得到了有效抑制。这部分流动也是叶轮内部流动损失的主要来源。

图12 最高效率工况三种叶轮90%叶高相对马赫数分布云图

图13示出最高效率工况三种叶轮90%叶高面熵增分布。在该叶高处,可以明显看出内部流动损失取决于叶轮中后部低能流团的分布,叶轮1内部主要高熵区位于主叶片压力面和分流叶片吸力面之间,采用双分流叶片后这部分的流动特征相比叶轮1的单分流叶片得到了明显的改善,叶轮2和叶轮3之间差异并不明显。并且由于叶轮3整体表面积要大于叶轮2和叶轮1,因此其表面的摩擦损失要更高,所以在整体效率特性的表征上(图6)叶轮2要优于叶轮1和叶轮3。

图13 最高效率工况三种叶轮90%叶高静熵分布云图

4 结论

a) 采用双分流叶片结构能够改善堵塞工况的流动,降低主叶片前缘激波强度和叶片表面载荷,改善效果明显;

b) 随着总叶片数的增大,整体压比特性改善,但是较多的叶片会带来更多的表面摩擦流动损失,使效率下降。