港区铁路装车系统优化设计

高广恒 李 醒 张 京

1 中交机电工程局有限公司 2 沧州黄骅港矿石港务有限公司

1 引言

优化设计是在一定的约束条件下对目标值求极值的过程,而在具体工程应用中,优化设计是一个寻求相对合理解决方案的过程。对于一个具体工程的优化设计,可以分为系统方案的优化设计、系统设备的优化设计和单机部件的优化设计。其中,系统方案的优化设计是3类优化设计的核心和前提,系统设备的优化设计和单机部件的优化设计作为系统方案的优化设计的细化和补充。

在装车系统的优化设计方面,刘海滨[1]通过延长管带机的作业时间(即降低管带机的额定输送能力)来减小管径,从而达到降低管带机投资的目的;周明峰[2]通过运用ANSYS优化工具箱对管带机桁架的角钢截面尺寸进行优化,减小了钢材用量从而减小单机投资;朱立平等[3]通过给带式输送机设置中部驱动的方式,降低了输送带的选型。这些研究主要集中在系统设备的优化设计和单机部件的优化设计,并未对系统方案的优化设计作深入研究。故以唐山港铁路疏港装车系统的方案设计为例,探索工程的系统方案优化设计。

2 工程概况

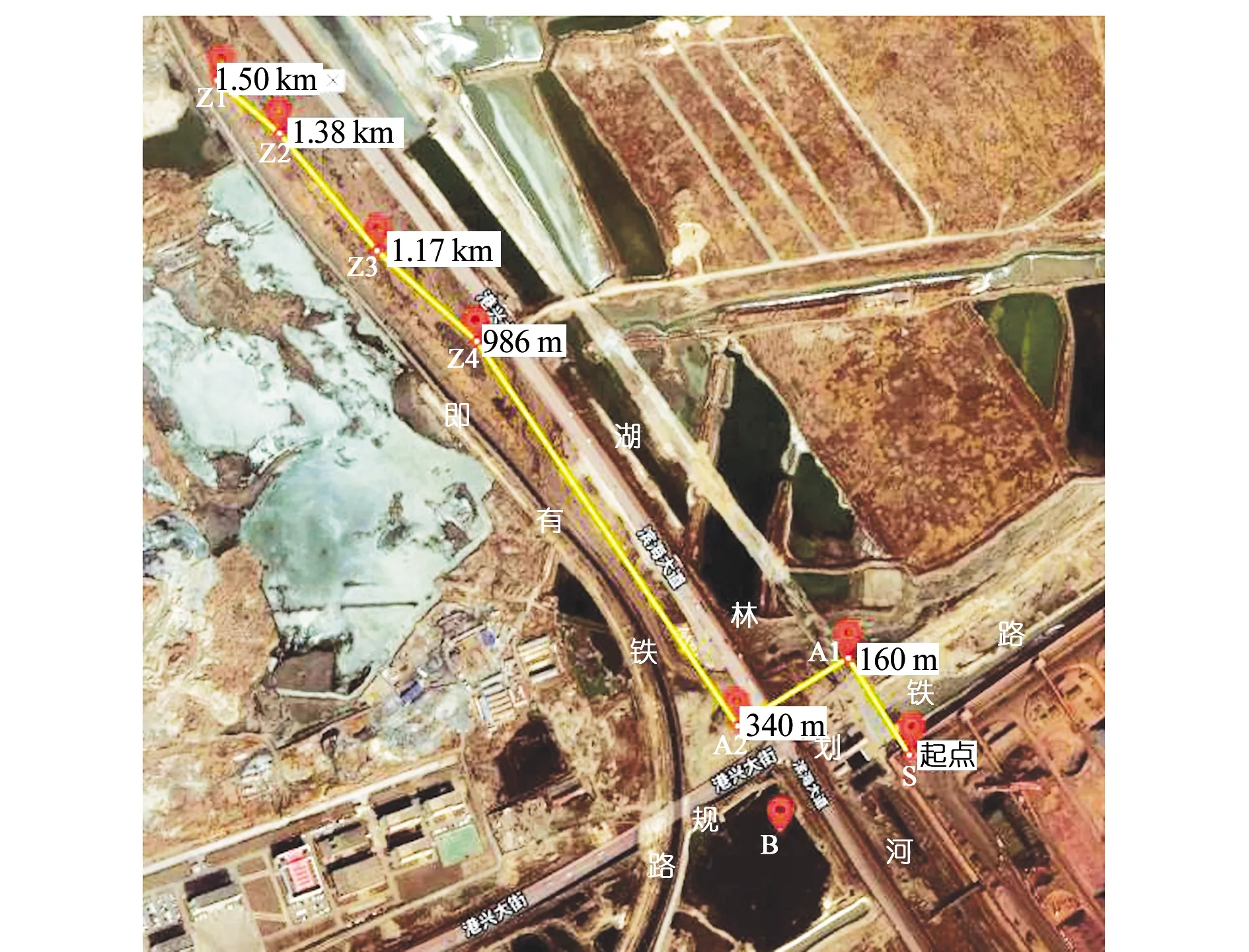

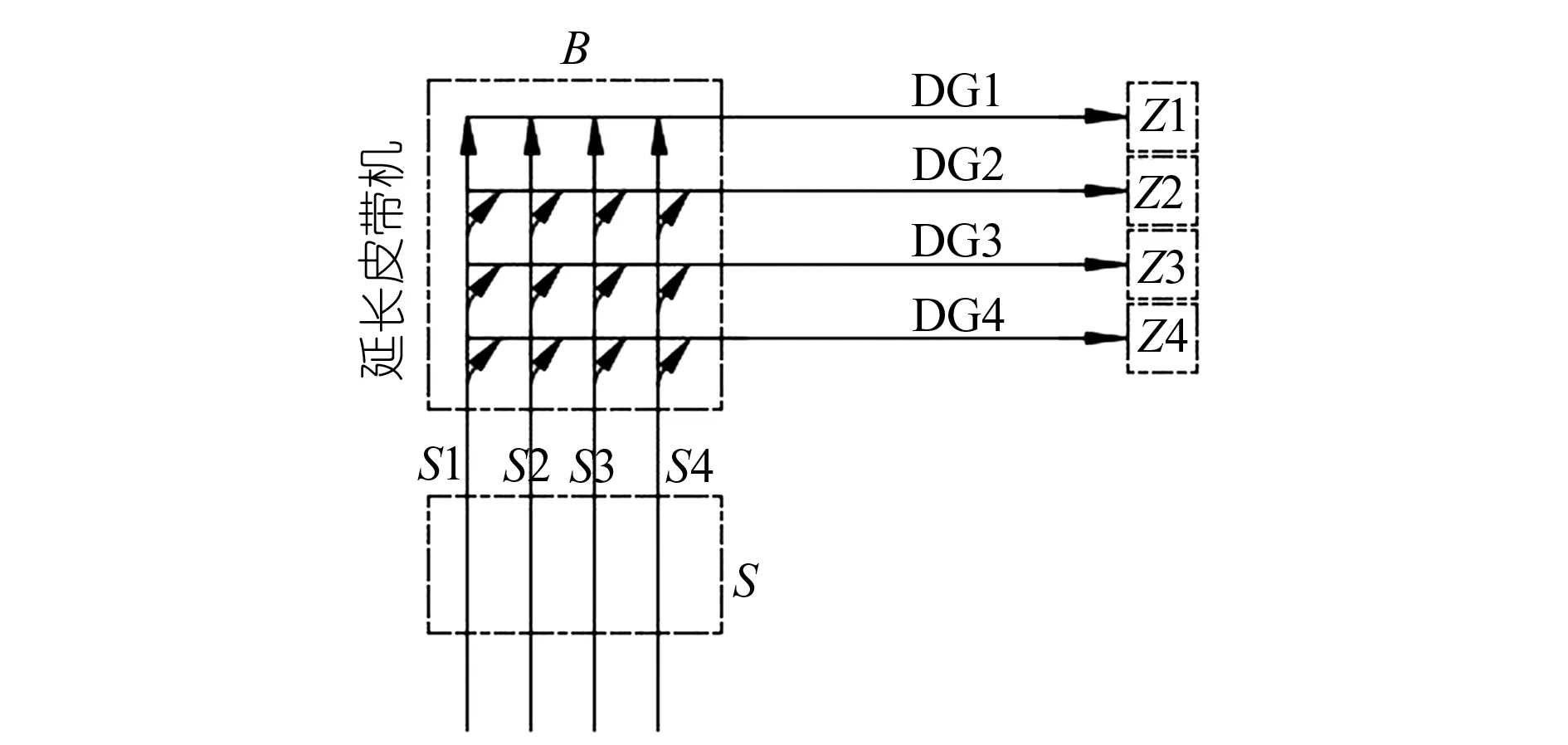

唐山港位于唐山市东南80 km处的唐山海港开发区境内,位于环渤海经济圈中心地带,是大北京战略的重要组成部分,是国家确定的沿海重要港口。港口后方交通便利,京山、京秦、大秦三大铁路干线横贯唐山市,并有唐遵、汉张、卑水、遵潘4条铁路相辅。依托丰富的铁路网络,铁路运输成为主要的大宗散货疏港运输方式。为解决本港进口铁矿石的疏港内运问题,拟新建铁路装车系统,包括4座火车装车楼,单座火车装车楼额定装车能力为3 600 t/h,年装车能力2 000万t。本工程起点位于矿石堆场西北角的转接机房S,拟建装车楼分别位于Z1、Z2、Z3和Z4位置(见图1、2)。

图1 装车楼布局方案一

图2 装车楼布局方案二

建设方的功能需求为系统优化提供了方向和约束条件。本系统功能需求是实现转接机房S内的4条现有带式输送机(S1~S4)可分别向4个装车楼(Z1~Z4)供料,共可实现16种工艺流程;并且要求输送机栈桥廊道跨越公路处最小净空为4.5 m,跨越铁路处距离轨顶最小净空为6.55 m,单线铁路桥隧建筑限界为铁路中心线两侧2.40 m并满足相应的国家规范[4];同时要求矿石堆场以外的所有槽型带式输送机设置在封闭廊道内。

3 输送系统路由规划设计

根据本工程的地理环境条件和建设方的功能需求,初步选定采用管带机与槽型带式输送机组合的系统方案。要完成物料从矿石堆场运输至各装车楼需要跨越湖林河、滨海大道和港兴大街以及规划铁路线。根据现场实地考察情况,滨海大道东侧紧邻湖林河,且湖林河作为重要的泄洪河,河床上或河边坡上均不具备工程建设条件;滨海大道西南侧与既有铁路线之间的区域地势平坦,地质条件较好,且滨海大道可作为施工物资运输道路,节省施工过程中材料二次倒运费用,具备较好的工程建设条件。

3.1 制定跨河跨路方案

规划设置机房A1、机房A2和机房B 3处中转点,制定了2种工艺流程方案。

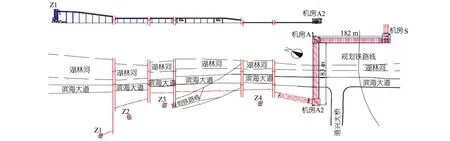

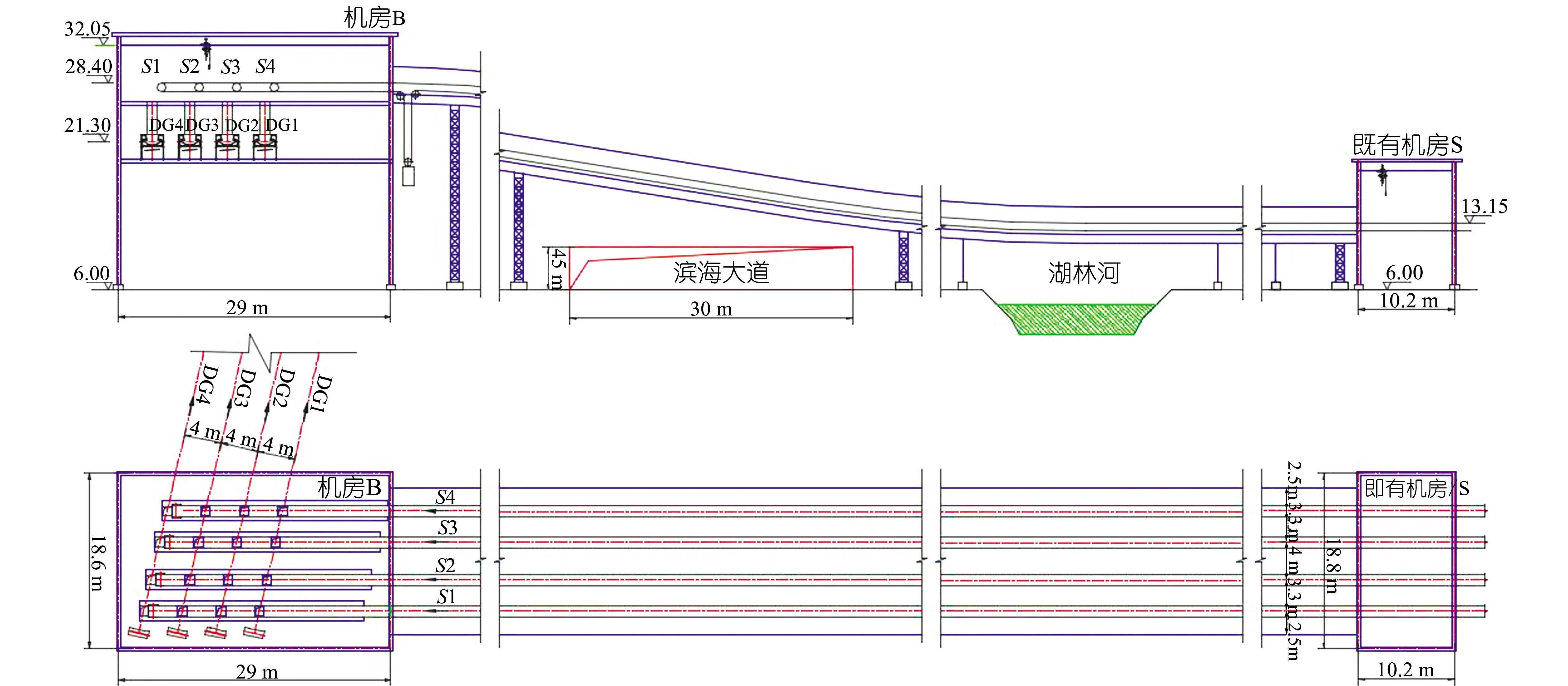

方案一:加宽转接机房S并在S1~S4带式输送机头部各设置1台四工位伸缩装置,在转接机房S以北跨越规划铁路后设置转接机房A1及机房间连接输送机X1~X4;然后依次垂直跨越湖林河、滨海大道后设置转接机房A2及机房间连接输送机Y1~Y4。转接机房A2作为管带机的起始点(见图3)。

图3 工艺流程方案一

方案二:将现有S1~S4带式输送机延长,使其依次跨越湖林河、滨海大道,在港兴大街以南和滨海大道西侧区域设置转接机房B并在输送机头部各设置1台四工位伸缩装置,转接机房B作为管带机的起始点(见图4)。

图4 工艺流程方案二

3.2 系统方案详细设计

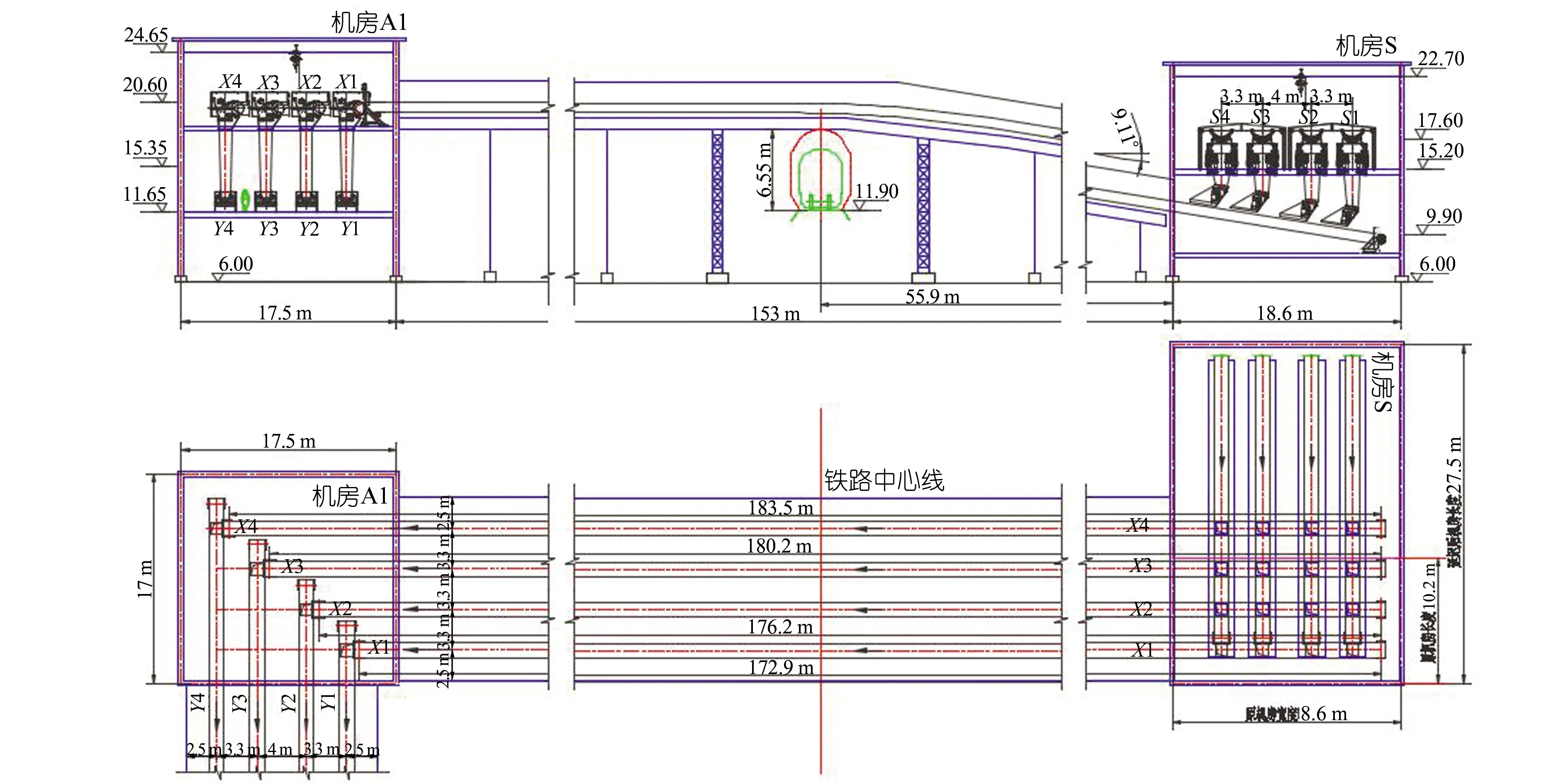

本工程转接机房及栈桥廊道的工艺布置基于以下原则:

(1)封闭廊道内并行带式输送机两侧检修通道按1.5 m设计,空间受限处按不小于1.2 m设计。

(2)机房内设备的周围至少应有1.5 m通行与维修的空地。

(3)机房内设备上方的净空一般不小于2.5 m~3.0 m,须满足设备维修时吊装(吊装越过设备)的要求。

(4)槽型带式输送机凹弧段的圆弧半径需满足在不设置压带装置的情况下,设备在空载启动、满载启动、空载运行、满载运行等使用工况下均不发生“飘带”。

(5)管带机转弯半径应按理论计算最大允许值设计,即尽量选择大半径转弯。

基于以上原则完成了2种方案下的工艺系统布置图和输送机工艺布置图(见图5~9),并据此采用“逐点张力法”详细计算了每种方案下的输送带强度值、驱动滚筒轴功率并选取了驱动电动机功率值(见表1)。

图5 方案一工艺流程系统布置图

图6 方案一X1~X4工艺流程系统布置图

图7 方案一Y1~Y4工艺流程系统布置图

图8 方案二工艺流程系统布置图

图9 方案二S1~S4工艺布置图

表1 不同方案下工艺设备主机主要技术参数汇总表

根据表1内容可知:

(1)方案一中管带机较方案二中管带机长度缩短16.8%,总提升高度增加69.9%,但两方案驱动功率仅相差1.7%,输送带最大张力相差0.8%,说明本工程中管带机的功率受长度影响较大。

(2)方案一较方案二增加了1个中转机房,属于“多条布置”[5]形式,因此消耗了更多的功率。

(3)方案二中由于输送机S1~S4总提升高度的增加导致既有的输送带强度不能满足设计要求,需整机更换输送带。

(4)方案二中输送机S1~S4改造后采用2∶1双滚筒三电机驱动,目的是尽可能降低输送带强度和利用既有驱动单元,减少设备投资。

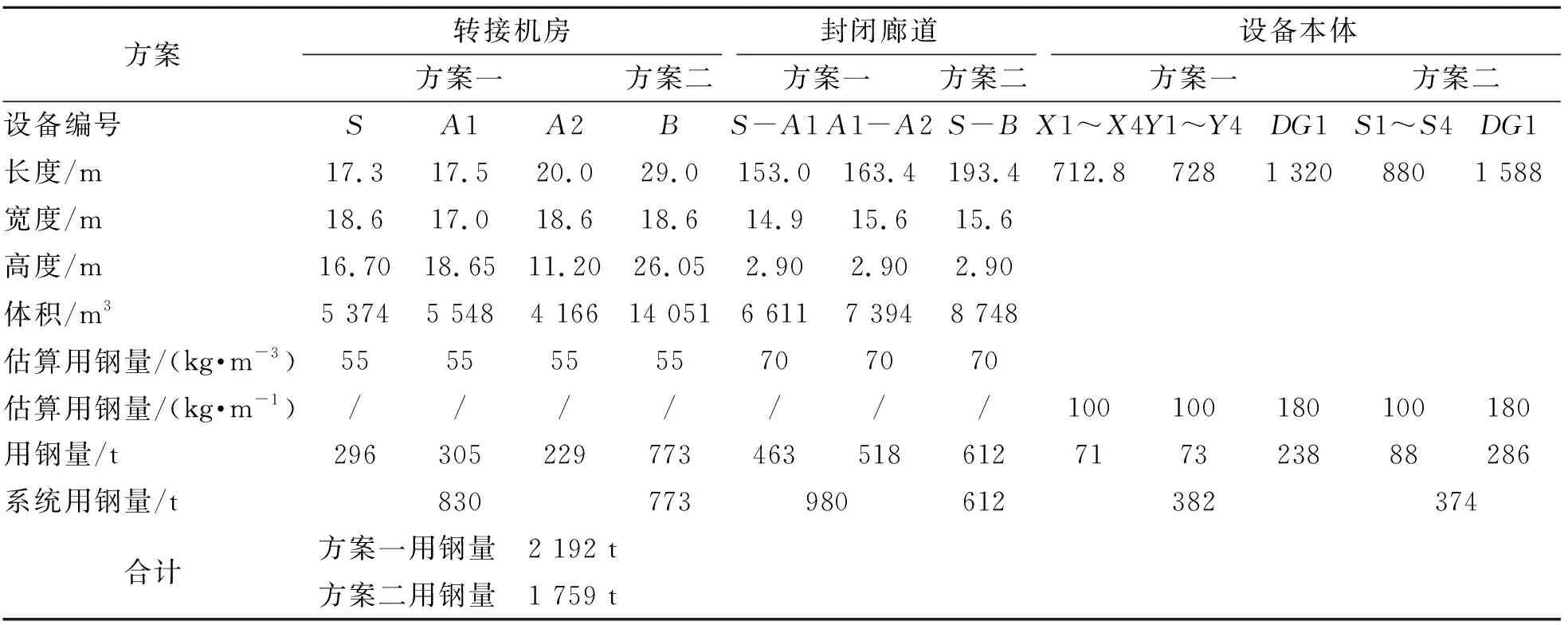

两种方案的用钢量统计见表2,通过对比表2中数据可知:

表2 不同方案下用钢量统计汇总表

(1)两种方案设备本体重量比较接近,约占系统用钢量的17%~21%,(382/2192≈17.4%,374/1759≈21.3%)。

(2)方案二中封闭廊道和转接机房的用钢量均比方案一小,且方案二中设备本体重量占系统用钢量比例较高,说明管带机在节约系统用钢量上比槽型带式输送机更有优势。

4 方案比选

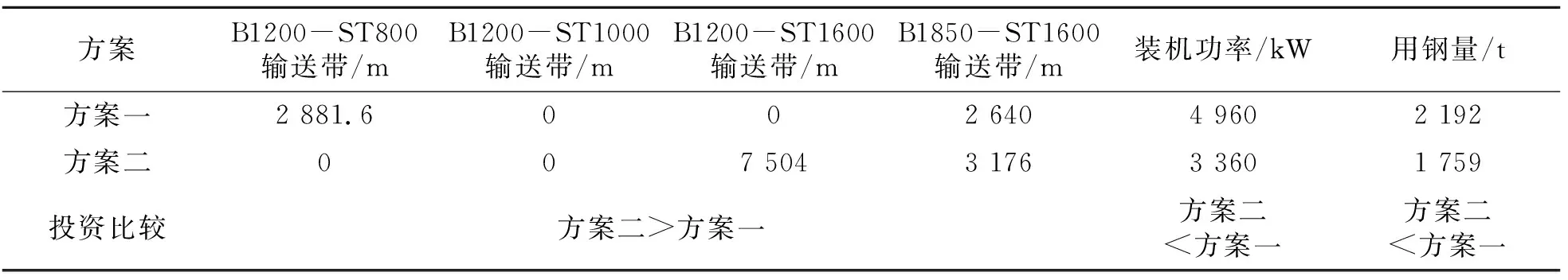

通过以上数据可知,方案一中B1200-ST800输送带长度为:712.8×2+728×2=2 881.6 m,B1850-ST1600输送带长度为:1 320×2=2 640 m。

方案二中B1200-ST1600输送带长度为:4×(718+220)×2=7 504 m,B1850-ST1600输送带长度为:1 588×2=3 176 m。

依据输送带长度、装机功率和用钢量对2个方案进行成本对比,见表3。

表3 不同方案下综合投资对比表

根据表3数据可得到以下结论:

(1)通过增加中间转接点,可降低系统输送带强度级别,该方法可运用在长距离带式输送机系统中。

(2)增加中间转接点必定会导致系统装机功率的增加,不利于节约能源。

(3)输送带和用钢量属于一次性固定投资,而装机功率直接影响生产单位的使用成本,对于长期型生产单位,选择方案二更为有利。

5 结语

以唐山港某铁路装车带式输送机系统为研究对象,提出了2种解决方案,绘制了工艺系统布置图和具体设备工艺布置图,并对具体设备进行了系统选型,从输送带规格型号、系统装机功率和钢材用量3个方面详细地研究了2种方案的优缺点,本研究方法可以为类似工程提供参考。