大跨径拱桥常备式钢拱架安拆施工技术

王 伟,张 朋 岗

(中国水利水电第五工程局有限公司,四川 成都 610066)

1 概 述

两河口水电站密瓦段Ⅶ标折多沟大桥为钢筋混凝土箱型拱桥,全长183.5 m,上部为主跨110 m的上承式钢筋混凝土箱形拱。主拱圈净矢跨比为1/5,净矢高22 m,拱圈宽6.08 m,全高2.1 m。桥位地处高山峡谷地带,跨度大(110 m)、高差大(约90 m),沟底乱石、杂木堆积。若采用传统的落地式支架法作为主拱圈现浇支撑体系,不仅浪费资源,而且技术安全风险高。经研究决定,该桥主拱圈采用强度高、更轻便的常备式钢拱架做为支撑系统,用以实现浇筑主拱圈的目的,笔者详细解析了其安拆技术。

2 施工准备

(1)吊装设备准备。根据现场地形、地貌情况及大型拱桥现浇主拱圈施工工艺,在进行常备式钢拱架施工前架设一套缆索吊装系统[1],主要承担主拱圈钢拱架的安装与拆除、空心板吊装及钢筋、模板、混凝土等材料的吊运。考虑到施工过程中需要吊装物体的最大重量,以右侧边板空心板(重17.9 t)设计缆索吊额定起重量为20 t;吊具重量为1.2 t,冲击系数取1.4,因此,在进行钢丝绳、索塔、锚碇等缆索吊各结构系统安全验算时采用的重量为:(20+1.2)×1.4=29.68(t)。计算时按30 t计。

(2)设置临时拱座。为使主拱圈拱座结构及受力不受钢拱架支撑影响,在拱座前应设置临时支撑结构:临时拱座。为保证安全,临时拱座宜采用与主体拱座同标号混凝土结构,且需设置在较完整的基岩基础上。经精确测量后,安放了可卸落式临时支座并由预埋入临时拱座的限位钢销进行固定,临时支座由16组桥梁专用砂筒活塞构成。

(3)合理设计钢拱架[2]。主拱圈内弧长度为121.268 m。为便于对拱架上部的线型和高度进行调整,钢拱架组装的总弧长应略小于内弧长度。常备式钢拱架单片基本的三角长度为4 m,端三角长3 m,故每列需投入28片基本三角和2片端三角,计算得总弧长为118 m,较为合理。每列横向间距为0.85 m,共需8列,计算得总宽度为6.8 m,满足主拱圈宽度需要。

经委托四川交大工程检测咨询有限公司,通过采用Midas/civil 2012有限元分析软件建模,各杆件采用梁单元模拟,全桥共14 134个单元,在采用螺栓连接处释放杆件的横桥向转动约束,按照主拱圈混凝土结构加受力验算施工阶段,综合考虑风荷载、温度变化、地震作用等影响因素,分别对钢拱架在预压阶段的钢拱架受力、主拱圈底板及其施工荷载共同作用下与钢拱架单独受力验算;主拱圈底板、腹板、横隔板荷载作用下受力验算,钢拱架与底板钢筋混凝土共同受力;主拱圈顶板荷载作用下钢拱架与底板及腹板钢筋混凝土共同受力验算;全部主拱圈及其施工荷载共同作用下受力验算,主拱圈底板、腹板及钢拱架共同受力;五个工况下进行应力应变分析,均满足设计及规范要求。

3 施工方法

3.1 常备式钢拱架的安装方法

在综合考虑主拱圈跨度、常备式钢拱架结构性能、现场环境等因素后,钢拱架的整体安装思路[3]为:每列分3段在岸上组装,缆索吊装每段就位、空中悬拼合拢;逐列安装,列与列之间采用专用杆件连接,形成整体。

(1)预拱度设置[3]。主拱圈施工期间的弹性挠度由钢拱架的自重挠度+浇筑第一环混凝土时的钢拱架挠度+浇筑第二环混凝土时的钢拱架挠度+浇筑第三环混凝土时的钢拱架挠度+拆架后的拱肋挠度组成。参考相关资料,弹性挠度取δ1=25 mm。通过对基本三角(或端三角)上拼装销孔的间隙进行实际测量,每个接头非弹性变形(销孔间隙)为0.5 mm,主拱圈统一纵向平面有32个销接接头,则全桥ds=32×0.5=16(mm);同跨径时,由弧长与矢高的变化关系求得拱架顶部非弹性挠度δ2≈10 mm。由于砂筒安装前已经重物预压,故将砂筒压缩值修正为5 mm,同时,因现场所采用的垫木木质较硬,笔者根据类似的工程经验,将垫木的压缩量修正为5 mm,得δ3=10 mm。则因恒载、温度变化、混凝土收缩徐变及拱座水平位移产生的挠度δu=228 mm(设计已给定)。

综合以上所述,取钢拱架顶部总的预拱度值δ=δ1+δ2+δ3+δu=273(mm)。

(2)安装顺序。整体安装顺序:从一侧安装第一列→安装临时抗风缆索→安装第二列→安装横向连接及临时抗风缆索→直至8列安装完成并安装抗风缆索。

单列安装顺序:分别进行岸拱脚段吊装就位→安装临时抗风缆索→拱顶合拢段安装就位→安装临时抗风缆索→同样方法安装下一列。

(3)岸上单段组装。根据材料刚度及稳定性能并综合考虑吊装安全要求,单列由3段组装而成:两段由2片端三角和9片基本三角组成拱脚段,1段由8片基本三角组成跨中段,采用30 t汽车吊配合人工进行组装。组装时,应根据常备式钢拱架结构的基本受力及工作原理,采用垫木支垫,使每组装段弧形心向下,不可横向水平放置或吊装以避免构件变形。

(4)单段吊装。由于该拱桥位区域顺时风速可达12级,为减少缆索吊的侧向受力,确保施工安全,将缆索吊设计为中间固定式塔鞍,使每列常备式钢拱架不可能垂直安装就位。为解决安装就位问题,该工程采用正吊歪拖施工工艺:① 吊装前,将钢拱架吊装段固定在缆索吊前后两吊点上,两吊点距钢拱架弧长的中心位置大致相等,吊点采用钢筋环在其轴线位置进行横向限位,以使钢拱架吊装过程保持平衡,同时,在吊点位置安装歪拖绳,歪拖绳采用左右两侧各1根φ21.5钢丝绳,长300 m;② 在精准测量放线的基础上,利用缆索吊将安装段吊至欲安装部位的上方,收放起重索进行纵向调整,待其下落至近安装部位时,利用两岸的5 t歪拖慢速卷扬机进行横向调整,安装就位。根据现场实际情况计算得到最大水平偏移:全宽(6.08/2)-列宽(0.52/2)=2.78(m);最大偏移角度:Cot(最大水平偏移2.78/拱顶距主索高度14.79)≈10°。③ 每段安装就位后,采用扣索及布置在桥两侧的8组风缆进行临时固定,风缆绳采用2Ф19.5的麻芯钢索。安装过程中,风缆与地面之间的夹角不大于30°,风缆水平投影与桥轴线之间的夹角不小于50°。为减小风缆垂度的非弹性影响,风缆初张力按5 t控制。

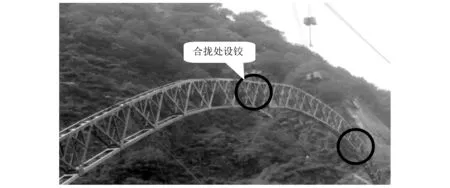

(5)单列合拢[4]。合拢段通过上述正吊歪拖施工工艺就位,通过收放扣索、起重索调整纵向合拢高度。钢拱架合拢时,应分别在两拱脚及合拢连接段处设临时铰连接,采用铰拱方式合拢(图1),以利于销孔间隙、砂筒压缩等非弹性变形产生的钢拱架附加内力的释放。待合拢完成后,再利用小型倒链配合人工连接下弦,完成单列安装。

(6)逐列安装形成整体。采用同样方法继续安装下一列。第二列安装完成后,在扣绳、吊点牢固的情况下,在1、2列之间安装完成所有的横向连接件,以增加钢拱架整体的稳定性;同时,安装临时缆风绳,方法与单列钢拱架安装的方式相同。依次安装,形成拱架整体(图2)。

图1 单列合拢示意图

3.2 常备式钢拱架拆除的施工方法

图2 安装完成效果图

拱架拆除系利用已经成型的主拱圈固定拱架,采用缆索吊配合人工进行拆除,基本上按照逆安装顺序分列、分段进行。

(1)拱架的卸落条件。当主拱圈混凝土强度满足设计要求的支撑体系卸落结构强度时,方可卸落;设计无要求时,可通过建立模型受力分析确定。为保证工程质量和施工安全,该桥采用100%混凝土设计强度。

(2)卸落量控制。钢拱架卸落前,采用钢丝绳进行多点临时固定,防止钢拱架突然失稳。在卸落钢拱架时,只有当其达到一定的卸落量时,钢拱架才脱离主拱圈体并实现力的转移。拱架脱离时的基本卸落量h=拱圈体弹性下沉量+钢拱架弹性回升量。通过专业第三方计算:h=11.524 cm(未考虑计入风缆初张力和部分非弹性及施工安全等因素),该桥临时支座(活塞式砂筒)实际设计总卸落量为16 cm,大于11.524 cm,满足卸落要求。

(3)拱架整体分级卸落[5]。拱架卸落是主拱圈和钢拱架的协同受力体系向主拱圈独自承受结构重量的应力转换过程,因此其拆卸量的大小直接影响到主拱圈的受力过程,若卸量过大、速度过快会使主拱圈应力突然增大,可能产生应力裂缝等质量危害。因此,应遵循逐级卸落原则,在钢拱架卸落过程中,做好监控量测工作。卸落钢拱架时,应先对称松动两拱脚支座后缘的铸钢对口楔块,再同时对称卸落砂筒,使钢拱架缓慢、均衡下落。设计砂筒的总卸落量为16 cm,分8个落次卸完,每次卸落量为2 cm左右,各个砂筒每次的卸砂量约为4.4 L。

(4)逐列逐段拆除。拆除钢拱架时,将钢拱架的单列从拱顶分段拆除,每列分5个吊运段,每个吊运段由6个基本三角(或5个基本三角和1个端三角)构成。钢拱架的节段拆除应严格遵循对称均衡原则,拆除并完成一列后,方可进入下一列(图3)。具体步骤为:①拆除拱段与相邻幅之间的横向连接及两端的连接钢销、螺栓;②利用支撑于主拱圈上的倒链滑车组,前后对称、均匀地将钢拱架下放到一定高度;③转移至天线起吊滑车上吊运上岸:当拆除段利用支撑于主拱圈上的倒链滑车组下放到一定高度后,天线主起吊滑车亦行驶至与拆除段相同的纵向位置,利用转向滑车横拉主起吊滑车的前后吊点,与拆除段的前后吊点连接;④提升主起吊滑车前后吊点至支撑于主拱圈上的滑车组完全放松后,拆除支撑于拱圈上的该段倒链滑车组,通过缆索吊将拆除段运输上岸。对于本列未拆除部分的钢拱架需利用4道、8根φ21.5钢丝绳固定上游第四列拱架(该列拱架最后拆除),以保证其稳定性。逐列拆除,直至全部拆除完成。

图3 逐列拆除示意图

4 施工控制要点

4.1 安装施工控制要点

(1) 在缆索吊吊装钢拱架前,应对缆索吊装系统进行全面的检查并进行试吊,其主要目的是检验系统的吊重能力是否满足设计要求、系统的安全可靠性及其工作状态。根据缆索吊的设计要求,其额定起重量为20 t,直接利用成捆的钢筋原材作为试吊重物,采用钢丝绳索将成捆钢筋捆成整体,通过改变原材钢筋的数量以满足试吊重量要求。根据《公路工程施工安全技术规范》缆索吊机正式吊装前应进行起吊试验[6],为保证试吊过程安全,现场按60%G(12 t)→100%G(20 t)→125%G(25 t)进行分级加载(G为缆索设计额定起重力,20 t)。

(2)拱脚处临时支座(活塞式砂筒)所用的砂应为洁净的标准砂,砂筒与砂筒活塞之间的空隙应用沥青或黄油封闭,防止雨水或泥水渗入造成砂体板结,确保后期拱架卸载时其能顺利流出。

(3)考虑到常备式钢拱架结构的刚度和稳定性,该桥单列钢拱架采用3段吊装空中悬拼施工,每段长度分别为43 m、32 m和43 m,同时采取了防变形措施:角钢三角支架。若进行其他跨径条件下的安装,应根据材料的结构性能及施工需要合理划分吊装节段。

(4)采用正吊歪拖施工工艺吊装时,应注意歪拖绳的牵引点须固定在拼装节段吊点的扣环上,以防止钢拱架发生扭转,使吊装节段保持顺直状态,便于节段的安装和合拢施工。

(5)拱脚节段就位后,扣索应通过缆索吊塔鞍固定于后方主锚上,以减少缆索吊主索塔的侧向受力。同时,在该节段安装时,应设置一定的施工预抬高值(初步拟定拱脚段为8 cm),以便于拱顶段的顺利安装和单列合拢。

(6)及时进行每列钢拱架的互连,以增强其结构的整体稳定性,同时,应及时安装临时抗风缆绳,在确保安全稳定后方可结束该列施工。

4.2 钢拱架拆卸的控制要点

(1)钢拱架整体卸落时,应遵循逐级卸落的原则,严格控制卸落量;两侧和同侧应均衡卸落,卸落量应基本保持一致,可用量杯计量卸砂量和钢尺标记卸落刚度,防止在卸落过程中钢拱架横向倾斜。

(2)在钢拱架卸落过程中,应在两岸L/4(L为拱桥的净跨径,长110 m)及拱顶设置主拱圈变形观测点,做好主拱圈的变形观测工作,及时反馈信息,确保施工安全。

(3)由于常备式钢拱架卸落是利用主拱圈进行固定,拱架的部分重力将作用于主拱圈上,而拆除过程会影响到主拱圈的受力,因此,应遵循“由小到大、由慢到快”逐块逐列拆除的原则,严格控制拆除块的组成与重量。

5 结 语

折多沟大桥主拱圈采用常备式钢拱架,有效解决了该桥跨径大、高差大、安全风险大等施工技术难题,顺利完成了主拱圈现浇混凝土施工,确保了工程质量和安全。笔者从常备式钢拱架安装和拆除施工的技术角度出发阐述了其施工工艺和施工控制要点,并通过实际案例证明了正吊歪拖空中悬拼施工工艺和逐级卸落分段拆除施工技术的适用性与可靠性,为大跨径拱桥常备式钢拱架安拆施工积累了大量经验,可供类似施工条件下拱桥工程的施工参考与借鉴。