基于网络化的某试验设备测控系统设计

杨海滨,熊 健,黄 辉,陈海峰,夏洪亚

(中国空气动力研究与发展中心,四川 绵阳 621000)

0 引言

某试验设备是开展风扇、压气机和涡轮叶片相关试验研究、验证设计方法的一种重要设施。作为试验设备的重要组成部分,测控系统承担了所有设备的静态调试、参数设置、动态试验、设备监控、数据采集以及试验完成后的数据处理等任务,其性能的好坏直接关系到设备能否安全、高效地运行。

随着网络技术的飞速发展,其高效的通讯速度和灵活的组态方式使得网络技术在工业测控领域得到了大量的应用。尤其是在分布式集散测控系统中,合理采用网络化技术可以使得布线简洁,而且系统组态灵活,便于扩展,可以大大缩短测控系统的研制调试时间,并降低系统安装与维护成本[1]。某试验设备建设中,测控系统的设计过程中应用了工业以太网和Profibus等总线技术,将核心控制器、PLC和PXIe测量系统整合起来。从而实现了上位计算机系统和各个测控分系统的高效通讯和有机统一,收到了较好的应用效果。

1 试验设备总体介绍

图1为试验设备总体轮廓图[2]。包括:主气流调压系统、半柔壁喷管、稳定段、试验舱、排气收集段、引射系统、排气消声系统、抽吸次流系统等。

1)主气流调压系统:包括进气管路和阀门系统。

2)稳定段:包括壳体、蜂窝整流器和阻尼网等。

3)试验舱:包括扩压叶栅试验舱和涡轮叶栅试验舱。

4)排气收集段:包括收集器、方变园过渡段、膨胀节和排气调压阀等。

5)引射系统:包括三级引射器及其管路等。

6)抽吸次流系统:包括真空泵、电动闸阀、氮气罐、加热器、调压阀、流量计及柔性补偿段等。

测控系统主要完成对上述系统设备的运行监控及数据采集,包括核心控制系统、进气控制系统、半柔壁喷管控制系统、试验舱控制系统、抽吸次流控制系统、引射控制系统、安全联锁系统、测量系统等子系统。

图1 试验设备总体轮廓图

2 技术要求及技术指标

2.1 总体技术要求

1)充分利用现场总线和实时网络,合理设计系统的拓扑结构。

2)驱动器具备在线监测及自校正功能。

3)测控系统应具备对试验设备阀门、半柔壁喷管、试验舱、引射系统、抽吸次流等子系统进行实时监控、数据采集以及安全保护的功能。

2.2 主要技术指标

测控系统研制的技术指标要求如下:

1)马赫数Ma≤1.0时,|△Ma|≤0.005;Ma>1.0时,总压P0控制精度:0.3%。

2)引射压力控制精度:0.5%。

3)抽吸压力控制精度:0.3%。

4)次流流量控制精度:3%。

5)数据采集通道数:32,测量不确定度:0.01%FS。

6)电子扫描阀压力测量通道数:320,测量不确定度:0.05%FS。

3 测控系统总体方案

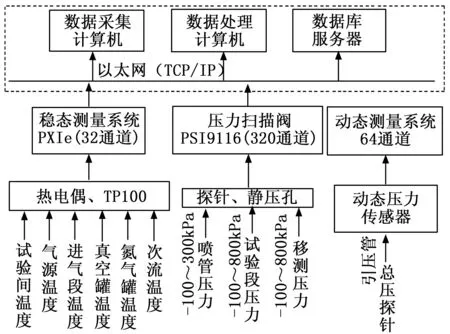

测控系统采用基于网络和现场总线的三层结构,图2为总体网络框图。第一层为管理监控层。主要由负责试验调度管理、设备运行监控、数据采集处理、存储服务等上位计算机组成;第二层为现场控制层。其功能为现场实现主气流进气、半柔壁喷管型面、试验舱、引射、抽吸次流控制和数据采集等。主要包括现场控制器(核心控制器、PLC控制器、采集机箱、压力扫描阀等计算处理单元)、输入输出模块与接口(包括AIO、DIO、基于数字传送的通讯接口)、触摸屏等现场信息显示与操作单元;第三层为传感器与执行层。包括各类传感元件(压力、流量、温度、位移、触点、限位开关等)、执行机构与动作元件(电机、电动缸、电磁阀、继电器等)。

管理监控层与现场控制层的通讯站点多,传输速度快、可靠性要求较高,通讯采用工业以太网,Profinet通讯协议。数据采集计算机、压力扫描阀、数据库服务器的通讯则采用TCP/IP通讯协议。子系统PLC则通过其PN口或DP口与伺服控制器或触摸屏通讯。

设备运行前,由管理计算机编写试验流程,下达试验指令;监控计算机实现设备各子系统运行状态的监控,同时实现整个系统的安全联锁。数据采集计算机同步读取各子系统的数据;数据处理计算机实现采集数据的集中处理、存储,数据库服务器做为试验数据的存储和查询之用。

核心控制器完成控制系统关键参数的集中控制,包括进气调压阀、进气快速阀、抽吸调节阀、次流调节阀、引射调压阀、引射快速阀、排气调压阀等。通过实时采集压力、流量等信号,核心控制器对各调节阀进行闭环控制,消除各控制点的耦合影响,实现关键参数控制的快速性和精确性。

各子系统PLC与核心控制器进行通讯,在试验过程中接收核心控制器的指令,完成各自系统的控制。手动模式下,各子系统PLC获得本系统所有设备的控制权,实现完全本地控制。安全联锁系统完成充气密封、进气快速阀、引射快速阀等关键位置的联锁控制。

数采机箱进行温度数据的采集,压力扫描阀进行喷管和试验段稳态压力数据的采集。另外,核心控制器在控制过程中采集到的压力和流量数据、试验舱PLC在控制过程中采集到的位移和角度数据,也作为试验数据上传到数据采集计算机。

伺服驱动单元接受PLC的指令,控制伺服电机行走至相应位置,实现半柔壁喷管、试验段壁板、圆盘以及移动测试机构等的精确控制。

4 关键子系统详细设计

4.1 核心控制系统设计

核心控制系统选用NI公司PXI平台,主要由PXIe机箱、PXIe实时控制器、输入输出模块、信号隔离调理模块,以及压力、流量传感器等组成。其中控制器选用PXIe-8840 RT,2.7GHz,dual-core Intel Core i5-4400E处理器,4GB内存。电压信号输入卡选用18位分辨率的PXI-6289,电流信号输入卡选用24位分辨率的PXIe-4303,电流电压输出卡选用16位分辨率的PXIe-4322。系统框图见图3。

图2 测控系统网络框图

图3 核心控制系统框图

核心控制系统通过PXIe实时控制器上的以太网接口与现场的以太网交换机连接,与上位计算机、各子系统PLC通过Profinet总线进行通讯。每次试验前,核心控制器接收管理计算机下达的试验程序,开始试验控制。试验过程中,除了对各调节阀的闭环控制,核心控制器还通过开关量输出卡,对进气快速阀和引射快速阀进行控制。

4.2 测量系统设计

测量系统由稳态测量系统、压力扫描阀系统、动态测量系统等组成。其原理如图4所示。

图4 测量系统原理图

与控制相关的稳态压力信号已经由核心控制器采集,不再接入稳态测量系统。因此,稳态测量系统主要完成温度信号的采集,包括试验间温度、气源温度、次流温度等,由热电偶或PT100热电阻采集后,经补偿导线进入采集系统的输入模块。

除核心控制器采集的压力信号外,其余稳态压力测点均位于喷管和试验段,测点位置集中且数量大,按320个通道设计,全部采用9116压力扫描阀测量。喷管和试验段静压通过静压孔采集,经引压管接入压力扫描阀。试验段移动通过一只五孔探针和一只单点附面层探针采集,经引压管接入压力扫描阀。压力扫描阀具备以太网通讯接口,支持标准TCP/IP议,通过90DB分布器可将压力测量数据通过以太网通讯传递到数采计算机。

考虑到动态压力测量系统移动方便、独立性强的需求,该系统不使用NI PXI机箱,而选用一台奥地利德维创(DEWETRON)标准数据采集系统,配备64个模拟量同步采集通道,每通道采样率不低于500 kHz。传感器选用动态压力传感器,频率响应不低于200 kHz。

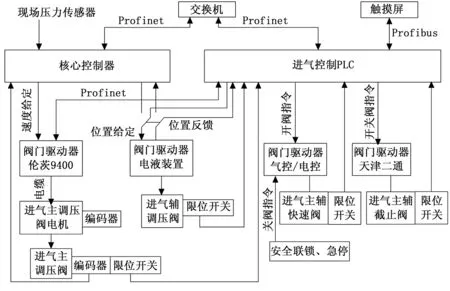

4.3 进气控制系统设计

进气系统主要由主辅截止阀、主辅快速阀、主辅调压阀组成。其控制系统由PLC、触摸屏、阀门驱动器等组成。其系统框图见图5。

图5 进气控制系统框图

进气系统PLC与核心控制器通过交换机组成Profinet网络,与进气控制触摸屏通过DP通讯电缆组成Profibus网络,与主调压阀驱动器组成Profinet网络[3]。

本地控制时,通过触摸屏的操作,由PLC对进气截止主辅阀、进气快速主辅阀、进气调压主辅阀进行控制;远程控制时,由PXI核心控制器对各阀进行控制。当系统发生故障时,安全联锁系统自动切断进气快速阀。

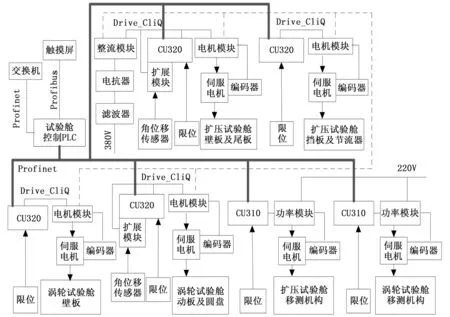

4.4 试验舱控制系统设计

试验舱有两个。其中扩压叶栅试验舱包括试验段壳体、试验圆盘、上下壁板等。涡轮叶栅试验舱的调节机构包括攻角调节机构、上下壁板角度调节机构等。移动测量机构主要由转盘、4个滚珠丝杠以及支撑架组成。两个试验舱各配置一套独立的移动测量机构。

试验舱控制系统框图见图6。采用西门子伺服控制系统,实现高性能多轴同步定位控制。通过PLC的DP口连接触摸屏,一个PN口连接交换机,另一PN口连接伺服控制器CU320和CU310。

本地操作模式时,由触摸屏实现操作。PLC向CU320和CU310控制器发送指令,控制伺服电机转动相应圈数和角度,将被控单元控制在指定位置。

图6 试验舱控制系统框图

试验过程中,PLC接受核心控制器的控制指令。核心控制器将试验参数调整至稳定后,即向试验舱PLC发送测量指令,由PLC通过Profinet传送指令至CU310,控制伺服电机,使探针移测机构按既定路线进行移动。移动过程中,编码器模块采集到的位置反馈到上位机,与压力数据结合,绘制出压力分布图像。

4.5 半柔壁喷管控制系统设计

半柔壁喷管由框架、上下半柔壁组件、侧壁及其附件组成。采用电动推杆运动和定位,可实现M1.0~M1.8九个气动型面。控制系统采用西门子交流伺服系统,PLC通过DP口连接触摸屏,一个PN口连接Profinet交换机,另一个PN口连接伺服控制器CU320,系统采用共直流母线方式,每个推杆通过位移传感器构成闭环位置反馈,分别实现两组各5套推杆的位置同步协调控制。

推杆采用同步交流伺服电机,带绝对值编码器和电机抱闸,每根推杆安装一个SSI位移传感器以及行程开关。

伺服控制器、电机模块、电机编码器反馈、SSI位移反馈等采用Drive_CLiQ方式联接[4]。系统组成如图7所示。

图7 半柔壁控制系统框图

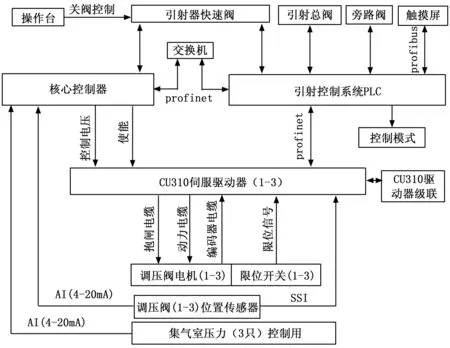

4.6 引射控制系统设计

引射系统通过抽吸作用,为试验段提供低压条件,满足低雷诺数试验模拟需求。其进气管路上配置了电动闸阀、气动快速阀和三台电动调压阀。

引射控制系统见图8,以PLC 为控制核心,通过工业以太网和核心控制器以及试验管理上位机进行通讯。同时引射控制系统触摸屏和CPU之间通过Profinet总线进行通信。伺服驱动控制器选用CU310-2PN,引射控制系统共包括3 套单轴伺服驱动设备,控制单元CU310 通过PN 口和PLC 进行级联[5]。CU310伺服驱动器在试验过程中接收核心控制器给定的模拟量信号,而试验中如果核心控制器出现故障,接收引射系统PLC通过总线给定的数字量信号,由本地PLC实现紧急关车。

图8 引射控制系统框图

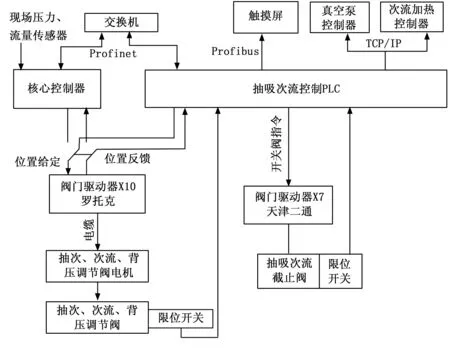

4.7 抽吸次流系统设计

抽吸系统包括驻室抽吸和附面层抽吸。同时,试验设备还配备空气次流和氮气次流系统,并具备压力调节和加温功能。

抽吸次流控制系统由PLC、触摸屏、阀门驱动器等组成,其控制系统框图见图9。

图9 抽吸次流系统框图

抽吸次流系统PLC、上位管理计算机与核心控制器通过交换机组成Profinet网络,PLC与抽吸次流的触摸屏通过DP通讯电缆组成Profibus网络,与真空泵控制器、次流加热控制器通过TCP/IP协议通讯。

本地控制时,通过触摸屏的操作,由PLC对各阀门、控制器进行控制;远程控制时,由核心控制器对各阀、控制器进行控制。

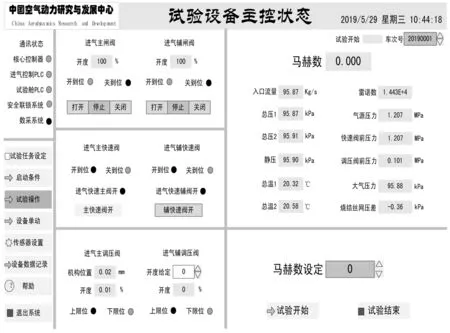

4.8 测控系统软件设计

测控系统采用了一系列软件进行了设备程序编制和上位计算机的界面组态。其中核心控制系统程序开发和调试使用LabVIEW RT开发软件。PLC程序开发和调试采用西门子编程软件博途V15专业版,因梯形图语言具有直观易懂的特点,因此主要采用梯形图语言开发。上位计算机的界面组态均采用NI的编程软件LabVIEW 2018专业版[6],图10为其中的进气系统的操作界面图。另外,进气主调压阀的伦茨驱动器还采用了伦茨的专业驱动软件Engineer对驱动器性能进行整定,西门子S120驱动器采用了starter对其电机参数进行了优化。

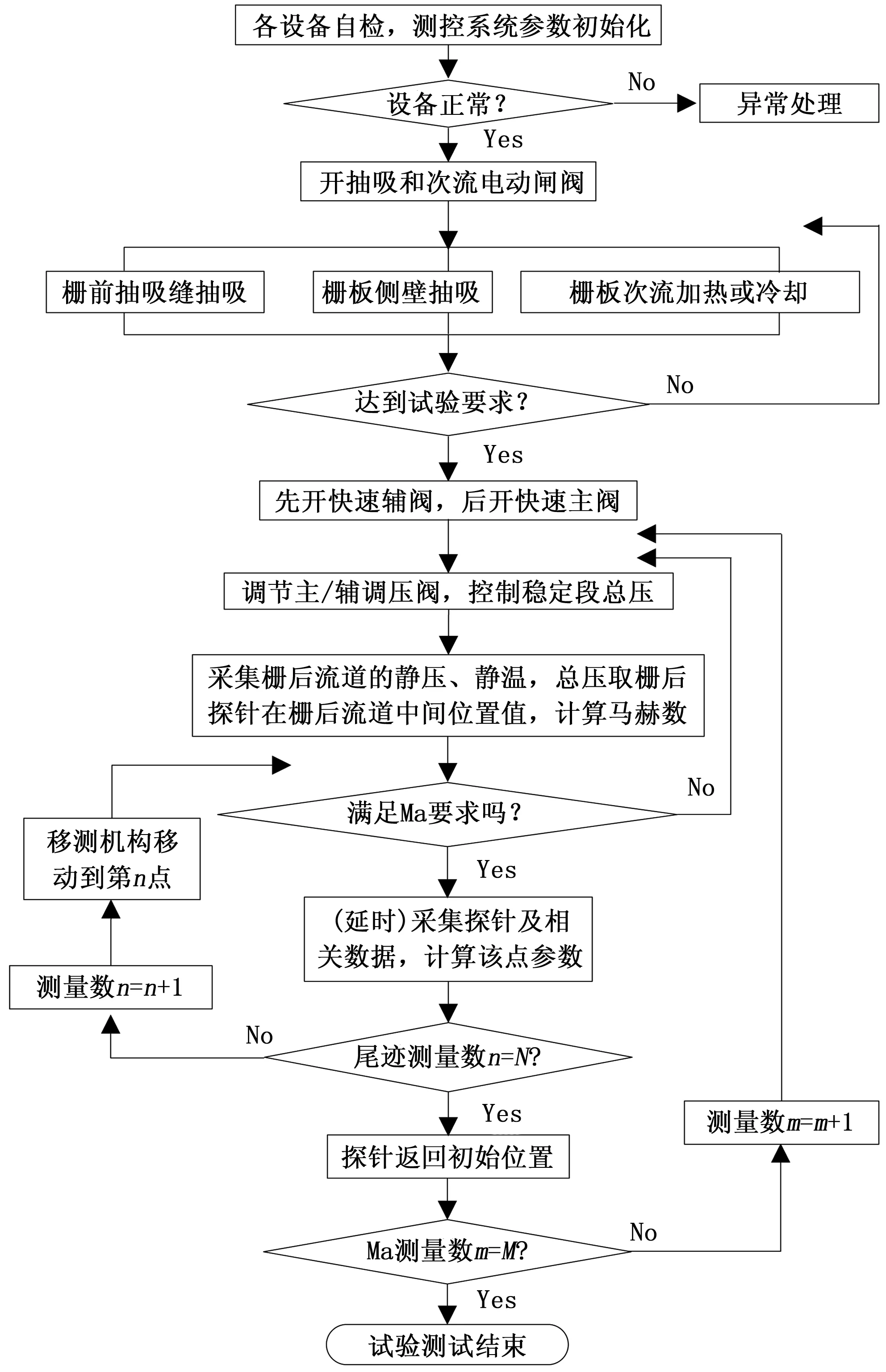

图10 进气系统操作界面

根据试验工况,设备共有六种运行模式,即涡轮叶栅下吹试验,涡轮叶栅下吹引射试验,扩压叶栅亚跨下吹试验,扩压叶栅超声速下吹试验,扩压叶栅亚跨下吹引射试验和扩压叶栅超声速下吹引射试验。主控程序分别针对这六种运行模式进行了软件编程。图11为涡轮叶栅下吹试验的流程图[7]。

图11 涡轮叶栅下吹试验流程

5 技术难点及解决措施

5.1 马赫数控制

在早期的设计中,通过单独调节主气流调压阀即可实现亚跨声速条件下的马赫数控制,但由于总静压之间存在较强的耦合,控制精度相对较低,且稳定时间较长。

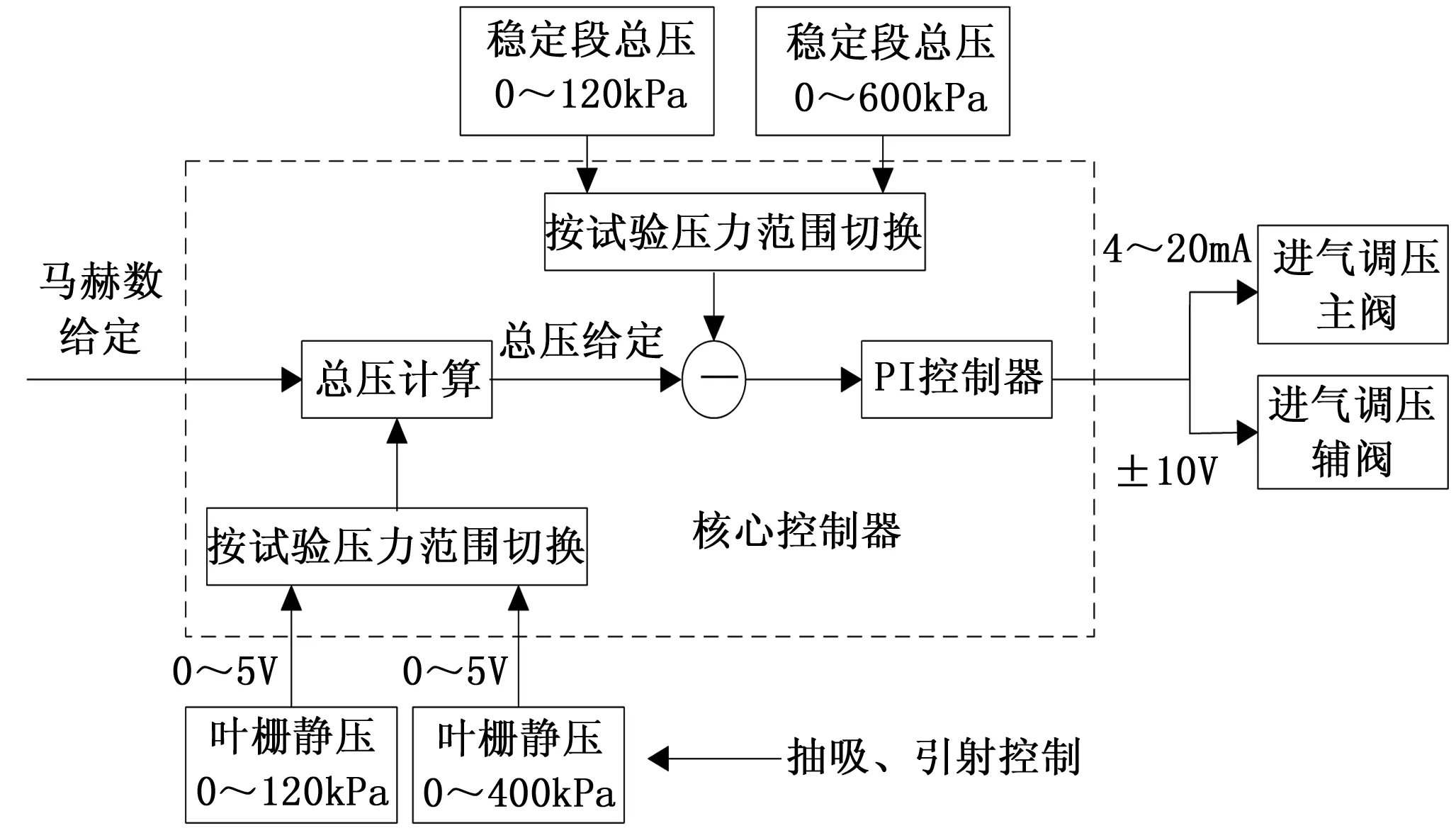

本系统中,采取了以下三点措施解决马赫数控制的精度和调节速度:

1)总静压解耦控制策略[8]。设独立的静压与总压控制回路,即抽吸引射控制和主气流进气控制。

2)主气流进气采取主辅两个调压阀,满足大流量比条件下,不同流量时的精确控制要求。

3)采用不同量程高精度压力传感器,实现大压力比范围内,不同压力值的精确测量。

采取以上措施后,马赫数控制精度和速度问题得以解决,图12为马赫数控制原理图。

图12 马赫数控制原理图

5.2 联锁保护系统

因测控系统包含的子系统比较多,各子系统之间以及子系统与上位计算机的联络信号繁琐,因而如何作好联锁保护系统,保障整个试验设备的安全运行也是一个难点[9]。设计中采取了以下措施以保障设备和人员安全:

1)试验开车的允许条件中检测如下一些必要条件:充气密封、子系统伺服驱动器、核心控制器、PLC运行、数采系统,如有异常则不能开车。

2)故障情况设置三级联锁保护。一级为一般故障,不影响试验运行;二级为待处理故障,试验可以继续,但需采取一定措施;三级为严重故障,必须马上停止试验。

3)试验停止有3种方式:正常情况下由核心控制器关车;如核心控制器故障则切换到PLC实现各阀门关闭;如PLC也无法停止试验,则由急停按钮直接从电路上切断主气流快速阀和引射快速阀控制回路供电,从而保护试验设备。

6 调试结果

测控系统经过集成后,完成了各个子系统的静态调试,在此基础上进行了各个状态下试验设备的综合性能调试。参数调节时采取的控制策略为分两段调节,即首先根据气源压力、总压、静压摸索阀门的开度或机构位置,直接快开到接近阀门的目标位置。然后再根据马赫数或总压的计算公式进行PID运算,闭环调节[10]。这样既保证了调节的快速性,又保证了调节精度[11]。经调试证明:设备运行性能达到甚至超过了预期的各项指标要求。

本文列出了两个典型的试验状态。图13为马赫数0.6的调试曲线。采用涡轮叶栅试验舱,下吹试验,主调压阀调节,马赫数稳定时间约16秒,控制精度达到了|△Ma|≤0.002。

图13 马赫数Ma=0.6曲线

图14为马赫数为1.5时的总压曲线。采用扩压叶栅试验舱,超声速下吹引射试验,主调压阀调节,总压稳定时间约50 s,精度满足0.3%的要求。

图14 马赫数Ma=1.5时总压曲线

7 结束语

本项目采用NI的PXIe核心控制器、伦茨及西门子电机、S120驱动系统、1500系列PLC、PXIe数采系统等一系列先进的设备构建了基于网络化的试验设备测控系统,确保实现对试验设备的本地及远程控制、状态监测、实时数据采集、数据处理及存储、紧急故障处理等。本测控系统自动化程度及测控精度高,设计先进,经过实践证明达到了设计指标要求,能够优质高效地保证试验顺利进行。