挖掘机回转支撑架焊接质量的工艺控制

李阳

摘 要: 随着房地产开发、水利建设、铁路修建等基础设施建设的发展,挖掘机械得到了大规模的使用,挖掘机的制造技术也随之快速发展。在挖掘机的众多结构件中,回转支撑架作为承上启下的核心部位,承受复杂多变的交变载荷,且受力分布极不均匀。因此,在制造過程中,有必要加强对回转支承架焊接过程的过程控制,以提高生产效率和产品质量。

关键词: 挖掘机;回转支撑架;焊接质量;工艺控制

【中图分类号】TU621 【文献标识码】A 【DOI】10.12215/j.issn.1674-3733.2020.31.230

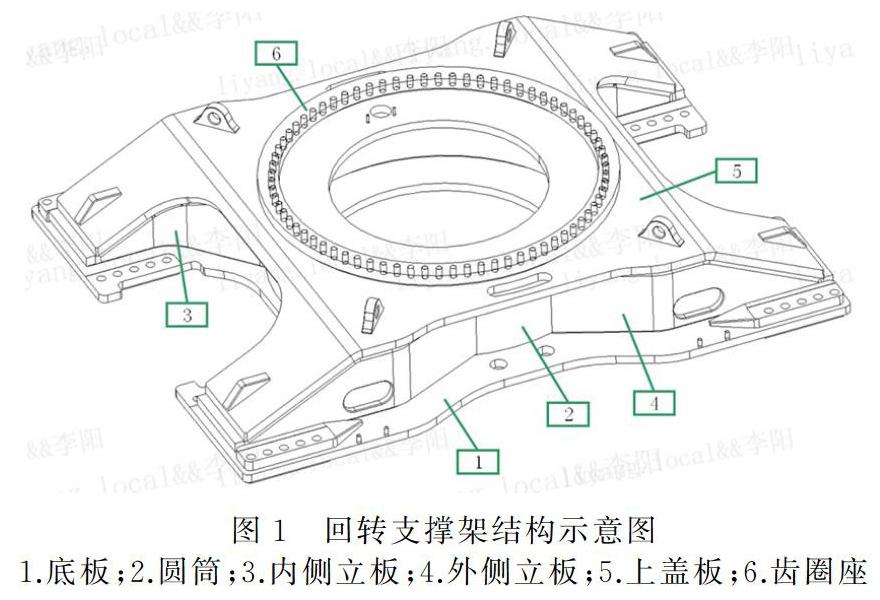

1 回转支撑架结构特点介绍

如图1所示,回转支撑架是由底板、圆筒、内侧立板、外侧立板、上盖板和齿圈座组成的箱型结构件,主体焊缝均关于回转支撑架的回转中心呈中心对称分布。回转支撑架在挖掘机工作过程中,下部连接履带梁,传递驱动挖掘机行走的动力;同时上部又连接回转底盘,传递驱动挖掘机回转工作的动力。因此回转支撑架的主体焊缝均为关键焊缝;在焊缝设计时,也均采用大坡口角度、大熔深设计原则,保证主体焊缝能够承受复杂多变的交变载荷。而在实际焊接过程中,各主体焊缝经常会出现根部熔合不良、气孔、裂纹、夹杂等焊接缺陷。因此在各挖掘机生产厂家中,对回转支撑架焊接质量的控制均为重要的研究课题。本文针对回转支撑架的焊接质量工艺控制,主要从机器人焊接和焊前拼点质量等方面进行分析。

2 焊接过程工艺控制

2.1 板材下料及成型的工艺控制

回转支承架主体结构用钢板材质为低合金钢Q345B,板厚为30~50mm。

对于该种中厚板,下料时一般采用火焰切割。切割时应选用合理的切割速度,保证割痕纹路细密,同时切割边不得有大于1mm的割豁或残缺。切割完成后需进行回复再结晶处理,以消除钢板中残余应力,同时使因受热而产生的粗大晶粒转变为细小的等轴晶粒。

切割完成后需对板材进行调平处理,板材平面度应控制在2mm以内,以减小拼点时焊道根部间隙。

所有坡口采用加工工艺获得,保证坡口角度、钝边尺寸、坡口表面粗糙度等符合图纸要求,避免机器人焊接过程中出现熔合不良、焊缝成型不均匀等缺陷。

内、外侧立板折弯时,需选用合适的折弯模具,保证折弯圆弧两侧不得有压痕。折弯成型后需制作折弯样板,保证折弯半径及折弯角度符合图纸要求,进而保证内外侧立板与上盖板之间的拼点间隙小于20mm。

圆筒应严格遵循火焰切割→调平→铣坡口→预弯→卷圆→焊接→校圆的工艺路线,保证圆筒对接焊缝100%UT+100MT检测合格,同时保证圆度在3mm以内,以减少机器人焊接时的焊接偏差。

2.2 拼点的工艺控制

拼点过程的核心为控制拼点间隙和尺寸。拼点前应检查零件外观,确保无锈蚀、划伤、磕碰等缺陷,以免机器人焊接时产生气孔。检测零件尺寸符合图纸要求,保证拼点尺寸和拼点间隙。拼点间隙应小于3mm且均匀,以减少机器人焊接过程中的根部熔合不良或根部裂纹。尽量减小板材端部错边量,以减少搭接不良。所有箱体内部筋板的端面不得从立板的上侧边伸出。拼点过程中不得有猛烈锤击、高温烘烤母材等现象。加固焊缝不允许有虚焊、裂纹(含热影响区及母材)、弧坑等缺陷。焊缝两端50mm范围内、折弯线两侧50mm范围内不得点焊。

2.3 焊接机器人的工艺控制

传统工艺采用人工焊接时,焊缝质量和外观取决于操作者的技能,存在焊缝质量和外观不稳定、焊接变形不规则、焊接生产受限于人力资源等问题。采用双丝机器人代替人工焊接后,不仅可以解决焊缝质量不稳定、焊接变形不规则的问题,而且焊接效率也提高了接近40%,同时节约大量人力、物力。

机器人焊接参数控制:打底采用双丝枪的单丝,电流280~320A,电压30~35V;填充、盖面采用双丝枪的双丝:前丝电流280~320A,电压30~36V;后丝电流:240~280A,电压28~35V;气体流量:25~30L/min,84%Ar+16%CO2。合理的机器人焊接参数保证了焊缝的内部质量和外部成型。

由于回转支撑架主体焊缝均为大坡口角度、大坡口深度,焊丝填充量大,焊接热输入大,因此焊接过程极易造成结构件的焊接变形,且回转支撑架的箱型结构形式决定了自身的焊接变形很难修复。因此有必要对回转支撑架的机器人焊接过程制定合理的焊接顺序,以将焊接变形控制在最小范围内。合理的焊接顺序的制定需遵循以下原则:①尽量采用对称焊接。②焊缝不对称时,应先焊焊缝少的一侧;先短后长;先内后外;从中间向两端。③长焊缝可采用分段背焊法、中间段背焊法、跳焊法和交替焊法等。回转支撑架焊接机器人的焊接顺序为:圆筒与立板垂直8道缝→圆筒与上下盖板周圈10道缝→立板与上下盖板8道缝→齿圈座与上盖板周圈2道缝。

2.4 焊后热处理的工艺控制

回转支撑架主体焊接作业量大,因此在焊接后的结构件中存在有较大的焊接残余应力,而且焊接过程产生的残余应力是不可避免的。焊接残余应力可导致结构件出现开裂、变形等现象,严重影响回转支撑架的强度、刚度和疲劳寿命。因此需对焊接完成的回转支撑架进行焊后热处理的工艺控制,通过控制合理的升温速率、保温温度、保温时间和冷却速率,使焊缝和母材中因受热而产生的粗大晶粒转变为细小的等轴晶粒,从而大大降低结构件中的焊接残余应力,提高结构件的疲劳寿命。

结语:通过对板材下料和成型过程的工艺控制,提高了拼点精度,避免了外形尺寸超差、焊道间隙过大、坡口不均匀等缺陷;通过对拼点过程的工艺控制,减少了机器人焊接过程中因根部间隙过大或过小导致的根部熔合不良、成形不良等缺陷;通过对机器人焊接工艺参数和焊接顺序的工艺控制,保证了焊接变形在公差范围内,同时保证了焊缝质量,改善了焊缝外观,减少了焊接缺陷。通过对焊后热处理的工艺控制,有效降低了结构件中的焊接残余应力,提高了结构件的疲劳寿命。最终通过上述一系列工艺控制,大大提高了生产效率,有效地控制了焊缝根部熔合不良、气孔、裂纹、夹杂、砂眼、成形不良等焊接缺陷,成功的提升了产品质量。

参考文献

[1] 张小鹏,王娜.基于大型炉体焊接残余应力测试的盲孔法研究[J].力学与实践,2007,(3):45-50.