煤矿全永磁电机系统驱动传动关键技术

王 雷,朱玉芹,刘 昊

(1.煤科集团沈阳研究院有限公司,辽宁 抚顺113122;2.煤矿安全技术国家重点实验室,辽宁 抚顺113122)

传统的煤机电力驱动系统大部分采用异步电机搭配减速器的形式,传动路线较长,在长距离、大功率的发展方向下更容易出现诸多故障,其中机械传动减速装置的存在不仅增加了传动系统的总体能耗和运行噪声,而且降低了传动系统的运行平稳性和可靠性,同时驱动系统效率低,造成了能源的浪费[1,2]。而全永磁直驱系统包括永磁同步电机、永磁滚筒、永磁耦合器及永磁减速器等,其效率高、功率因数高,且能实现低速直驱,电机与负载直接连接,提高了驱动系统的效率,不仅满足矿用装备低速大转矩需求,还缩短了驱动系统的长度,在煤矿应用日趋广泛[3,4]。随着永磁电机在工业领域的大规模应用,煤机装备驱动系统也面临重大转型需求,但大部分企业的解决思路是使用永磁电机对异步电机进行替换,提高电机端的效率,长传动链导致的悬臂梁、系统效率低的问题仍未能改善,目前尚缺少矿用全永磁式低速直驱系统的研发,未能从根源上提高驱动系统的使用效率。

而煤矿全永磁直驱系统可大幅减少驱动系统传动链长度,提高煤机装备的运行效率;削弱高频电磁波对周边传感器干扰,提高煤矿设备运行稳定性;降低对电源及绕组绝缘的需求及运输、维修的人工成本;缓解巷道内空间尺寸受限的难题;克服低速直驱永磁电机体积大的缺点,使永磁电机在刮板输送机、带式输送机等低中心高设备上得到应用;为驱动系统增加可靠的机械保护,避免驱动设备损坏造成的生产事故,对煤矿安全高效生产具有重要意义[5]。

1 煤矿全永磁电机系统

煤机装备全永磁直驱系统主要包括永磁同步电机、永磁滚筒、永磁耦合器及永磁减速器。

1.1 永磁同步电机

永磁同步电机为驱动端,依靠永磁体产生励磁磁场,不需要无功励磁电流,具有高效率、体积小、质量轻、高功率密度、调速范围宽、运行可靠、可维护性好等优点,已成为当前高效节能电机领域的研究热点[6]。若采用低速大转矩的永磁同步电机代替传统的大型煤机设备驱动方式,相比传统的异步电机,此时永磁电机不需要从电网吸收无功电流,转子上既无铜耗又无铁耗,所以永磁同步电机在很宽的负载范围内能保持接近于1 的功率因数,具有功率因数高的特点;0%~120%额定负载范围内效率高,在效率上,不但在额定点有了提高,而且在低负载、低速条件下,更是优势明显。

永磁同步电机按结构分主要包括内转子电机及外转子电机。内转子电机中分为工频自启动电机与高速变频电机。而高速变频电机为又分为高速电机与低速电机,其中低速电机包括一体式直驱电机、一体式半直驱电机、分体式直驱电机及分体式半直驱电机。外转子电机包括高速电机及低速电机,而低速电机又称为永磁滚筒。内转子高速电机多用于高转速水泵、风机,外转子高速电机,也叫轮毂电机,多用于电动汽车等场合,而煤矿用永磁电机多为50~100 r/min 低转速驱动电机,主要为工频自启动电机、一体式直驱电机、一体式半直驱电机、分体式直驱电机、分体式半直驱电机及永磁滚筒等6 大类。工频自启动电机可不通过变频器自启动,目前工频永磁电机技术极为成熟,市场饱和,无研究必要。其余5 大类永磁电机需变频器启动,且一体/分体式半直驱永磁电机在煤矿电机系统尚无应用,一体直驱及分体直驱永磁电机尚缺少大功率相关研究。因此,实现一体/分体式半直驱永磁电机“从无到有”的技术突破,攻克一体直驱可靠性、永磁滚筒大功率、分体直驱大功率关键技术十分必要。永磁同步电机分类如图1。

图1 永磁同步电机分类Fig.1 Permanent magnet synchronous motor classification

1.2 永磁滚筒

永磁滚筒是外转子永磁电机,定子与轴安装在转子内部,工作时胶带、绞绳等负载直接连接转子,不再需要额外的连接手段,电机具有更大的转矩密度,可以广泛应用于带式输送机、绞车等设备,市场前景广阔。永磁滚筒运行效率高,全转速范围功率因数高,可靠性高,适应性强;不需要额外的连轴结,节省安装空间,带式输送机的机头可以更加灵活的布置;适当增加转子表面漏磁,吸附煤中的铁器,可起到磁选机的功效。目前,永磁滚筒矿用产品最高输出功率315 kW,额定运行转速60~90 r/min;冷却方式采用水冷结构,设备需要外置变频器及冷却系统。永磁滚筒结构图如图2

图2 永磁滚筒结构图Fig.2 Structure picture of permanent magnet drum

1.3 永磁耦合器

目前永磁耦合器按结构及原理主要分为同步型、限矩型和调速型。

同步型耦合器结构图及传动基本模型图3。同步型永磁耦合器可应用于低速直驱永磁同步电机系统,实现无损传动的同时为永磁电机提供机械保护。耦合器结构对称分布,主动盘与被动盘皆为永磁体盘,两盘永磁体的磁场在气隙中耦合,把磁能转化为机械能,实现转矩传递。当主动极以速度v 运动时,主动磁极(主动转子上的永磁体)与从动磁极(从动转子上的永磁体)产生的作用力P1、P2在运动方向上的分量是相叠加的,而垂直于运动方向上的分量则方向相反基本抵消。因此从动磁极在平行于运动方向的力的分量作用下,随主动磁极以同样的速度v 运动,实现了运动和力的传递。优点是可实现主动转子与从动转子同步旋转,无转差。当两转子间的传递转矩不能满足负载需求,从动转子会立即停止转动,实现过载保护,但是过载保护时间不可过长,否则永磁体会有烧毁的风险。

限矩型永磁耦合器如图4。限矩型永磁耦合器多应用与异步电机系统,高效传动的同时可实现过载保护功能。限矩型永磁耦合器通过滑差来自适应负载变化,具有在负载卡死或其它扭力过大条件下使负载完全脱离电机的能力,当负载卡死或超过限定值的时候,排斥力迫使永磁转子移向远离铜导体的位置,此时离心体不再限制永磁转子位移,气隙将被拉大,从而减小了电机与负载之间的传递转矩,电机得到完全保护。当停止电机或卸掉负载后,其能够自动复位,无需操作员介入。限矩型永磁耦合器安装时允许较大安装误差,安装方便,适应潮湿、粉尘、高低温等恶劣工况,额定传递效率大于97%,明显高于液力耦合器。

调速型永磁耦合器如图5。调速型永磁耦合器多用于异步电机传动环节,可通过气隙精准调节实现转矩及转速的精确输出,节能效果显著。调速型永磁耦合器可通过手动或信号控制调节气隙大小来改变输出转速,具有调速功能,应用于带式输送机、刮板输送机等恒转矩负载,可以实现软启动与多机功率平衡控制,解决直起直停重载冲击及多电机运行、单台电机出力不均导致的电机过载烧毁、运输带磨损断裂等故障。应用于风机、水泵等离心式负载调速可通过气隙调节精确控制流量输出,克服机械阀门流量调节造成的能量损失问题,解决“大马拉小车”电机高配问题,具有良好节能效果。对环境和电网无污染,属于清洁技术,额定转差率3%,额定传递效率大于95%。适用于需要实现负载全过程调控的场合。

图4 限矩型永磁耦合器Fig.4 Torque limited permanent magnet coupling

图5 调速型永磁耦合器Fig.5 Speed-adjustable permanent magnet coupling

1.4 永磁减速器

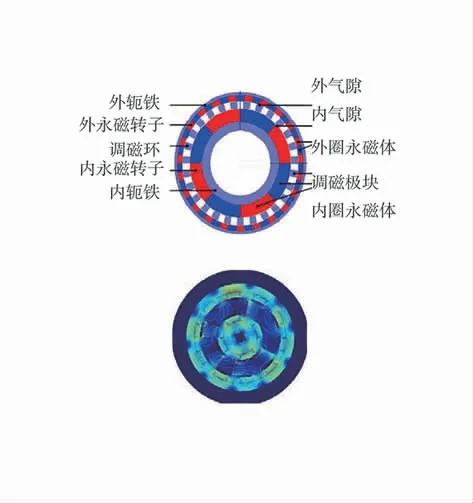

永磁减速器又叫永磁齿轮,其通过永磁体磁场作用,以非接触式方式通过气隙来传递转矩[7]。磁场调制式永磁减速器结构图如图6,包含高速旋转的内转子、低速旋转的外转子以及静止不动的调磁环。驱动电机与内转子连接,负载直接与外转子相连,内外转子上皆安装有永磁体,中间安装有磁场调制环,其上放置高导磁特性的调磁铁块,用于调制内外气隙磁场。当驱动电机转动时带动永磁减速器内转子旋转,通过永磁减速器的磁场调制来改变传动比,从而带动负载转动。具有结构简单、体积小、质量轻、可过载保护,后期运行维护简易且维护量小,并可替代传统联轴器及减速机功能的非接触式柔性传动装置来解决目前煤矿机械齿轮传动存在的振动大、噪声大、无过载保护功能、轮齿磨损等技术难题。矿用磁场调制型永磁减速器应用到煤矿机械,可降低企业运营成本,降低维护要求,提高传动系统的可靠性,为井下设备的设计工作提供了新思路、新设备。

图6 磁场调制式永磁减速器结构图Fig.6 Structure diagram of magnetic field modulation permanent magnet reducer

1.5 应用情况

矿用永磁同步电机可实现低速大转矩直驱,取消传动系统中的减速器,实现高效、高可靠驱动。其中,分体式低速永磁直驱电机可应用于大部分低速负载驱动系统,但中心高过高,难以匹配刮板机;分体式低速永磁半直驱电机尤其适用于中心高较低的刮板输送机、矿车等;一体式低速永磁直驱电机适用于安装空间受限及驱动部经常移动的场合,但中心高较高,难以在刮板机、转载机等场合得到应用;一体式低速永磁半直驱电机适用于大部门煤机装备;矿用永磁滚筒应用于带式输送机、提升机等场合,可实现定子与轴安装在转子内部,节省空间、可靠性高,但矿用功率最高为315 kW。矿用永磁耦合器可应用于带式输送机、刮板输送机、风机、水泵等所有煤机装备传动系统,可靠性高、传动效率高。永磁减速器可替换机械减速器,应用场景广泛。

针对现有煤矿电机驱动传动系统存量市场,建议采用永磁耦合器替换原有变频器或液力耦合器,或采用永磁减速器替换原有机械减速箱,不仅可实现高效高可靠传动,还可降低前期投入成本,性价比高,尤其对风机、水泵等离心式负载节能效果显著。针对增量市场及新煤机市场,可采用全永磁驱动传动系统。针对刮板输送机,可采用“分体式低速永磁半直驱电机、一体式低速永磁半直驱电机+同步型永磁耦合器”;针对带式输送机,315 kW 以下可采用“永磁滚筒+同步型永磁耦合器”,315 kW 以上带式输送机用低速直驱永磁同步电机(变频一体机、分体直驱)+同步型磁力耦合器。因此,多种永磁同步电机、永磁耦合器及永磁减速器搭配方案可实现矿用全永磁电机驱动传动系统高效、高可靠运行。

2 全永磁电机系统多物理场

煤矿全永磁电机系统中,低速直驱永磁同步电机多学科交叉研究关键技术主要包括关键零部件尺寸参数对非均匀磁场特性影响规律(磁场)、磁热耦合高效散热系统(热力学)、高可靠稳定机构及结构(机械)及智能控制系统(电控)等[8]。永磁耦合器多学科交叉研究关键技术主要包括永磁体及铜盘盘对磁场特性影响(磁场)、旋转离心风冷及水冷散热系统(热力学)、高速重载可靠稳定调速机构及整机结构(机械)、恒转矩软启动调控系统(电控)等[9],永磁减速器多学科交叉研究内容亦涉及磁场、热力学、机械及电控等多物理场耦合分析。因此,煤矿全永磁电机系统多学科解耦后皆为电磁学、热力学、机械、电控等学科,多物理场分析相互融通,触类旁通。下面以永磁耦合器为例进行多物理场分析。

2.1 多物理场耦合机理

永磁耦合器永磁体、铜盘等关键尺寸参数影响磁场分布,进而影响磁场转矩传递性能;磁场性能决定热损耗大小,进而影响温度场分布;温度场又会反作用于磁场,造成永磁体、铜盘等磁场性能衰退,造成转矩传递能力下降;同时磁场轴向力及温度热应力会对机械结构产生变形影响[10]。机械散热片及油冷、水冷循环路径分布又将导致热力学温度分布变化,流道分布还将影响磁场漏磁率。而软启动及功率平衡控制策略制定则需依据磁场启动力矩及温度场温升变化进行预警设置,且调速曲线及调速机构是控制策略调控基础。因此,永磁耦合器电磁学、热力学、电控、机械等多物理场耦合作用,动态耦合机理复杂,需解耦进行分析后进行耦合计算。基于多物理场耦合机理,将多场解耦分析,并保障电磁、温度、结构设计、控制系统设计等相互接口传输数据,建立了永磁耦合器多学科交叉开发标准化流程[11]。以1 台永磁体安装直径为φ500 mm 的矿用永磁耦合器为例进行仿真计算分析。

2.2 非均匀磁场

分别研究不同铜盘厚度、永磁体占空比、永磁体级数及气隙对永磁耦合器磁场传递性能的影响规律。保持矿用永磁耦合器的其他尺寸参数不变,设定铜盘的厚度为不同值,得到的铜盘厚度对传递转矩影响规律如图7。可以看到,随着铜盘厚度的增加,矿用永磁耦合器的传递转矩有所增加,但当铜盘的厚度超过6 mm 后,其转矩增长率开始降低,代表此时矿用永磁耦合器铜盘厚度的影响达到了一个极限值。如果继续增加铜盘的厚度,则会使造成材料的浪费。

图7 铜盘厚度对传递转矩影响规律Fig.7 The influence rule of copper disc thickness on transmission torque

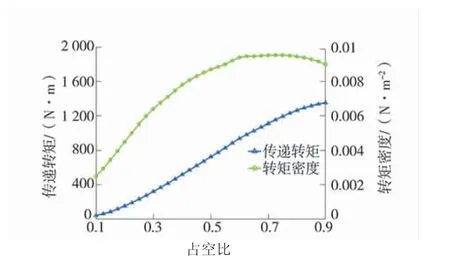

永磁耦合器采用18 级,则每块永磁体占20°机械角度,设置永磁体的占空比在0.1~0.9 之间变化,对不同的永磁体占空比进行仿真,在仿真过程中保持永磁体的体积及厚度不变,矿用永磁耦合器在45 r/min 转差转速下的占空比对转矩影响如图8。永磁耦合器在永磁体厚度不变时,随着开角的增加,其传递转矩也在增加,转矩增长率不断减小,当永磁体占空比达到0.75 时,矿用永磁耦合器具有最大转矩体积比,即此时永磁耦合器的永磁体利用率最大,在占空比继续增加时,转矩密度开始降低。

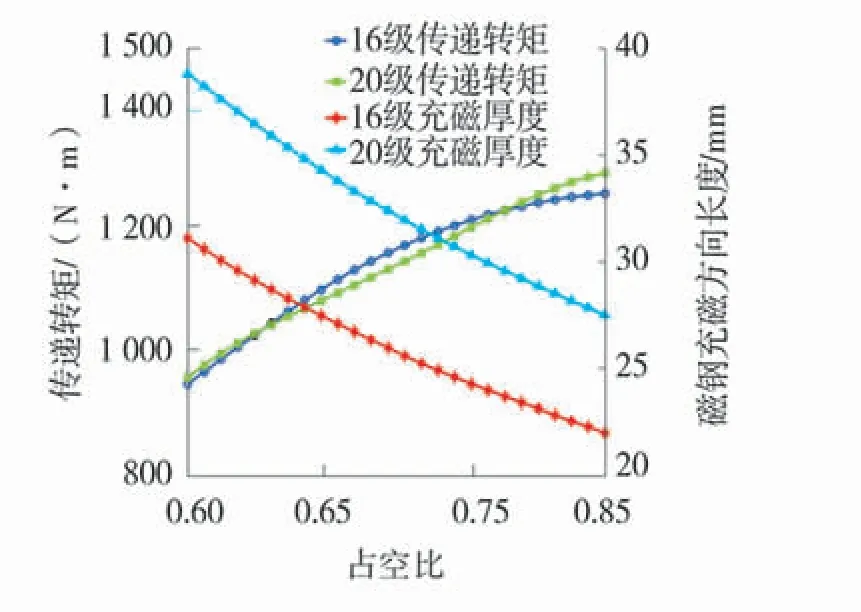

相比于占空比,永磁耦合器的级数也对传递性能有较大影响。将18 级、永磁体占空比为0.75 的矿用永磁耦合器改造为16 级和20 级,设定新的永磁耦合器永磁体占空比在0.6~0.85 之间变化,同时保持永磁体的总体积不变,得到了永磁耦合器在不同级数下的传递性能及永磁体厚度的变化趋势,变级数时传递性能及永磁体厚度变化如图9,矿用永磁耦合器最大传递性能如图10。可以看出,当永磁耦合器为16 级和20 级时,其仍在永磁体占空比为0.75 左右时有较为良好的性能输出。不同之处在于16 级传递最大转矩时的转差转速约为145 r/min,而20 级永磁耦合器传递最大转矩时的转差转速约为135 r/min。即在相同转差转速下,级数多的耦合器可以传递更大的转矩。

图8 占空比对转矩影响Fig.8 Effect of duty cycle on torque

图9 变级数时传递性能及永磁体厚度变化Fig.9 Change of transmission performance and thickness of permanent magnet with variable series

图10 矿用永磁耦合器最大传递性能Fig.10 Maximum transmission performance of mine permanent magnetic coupling

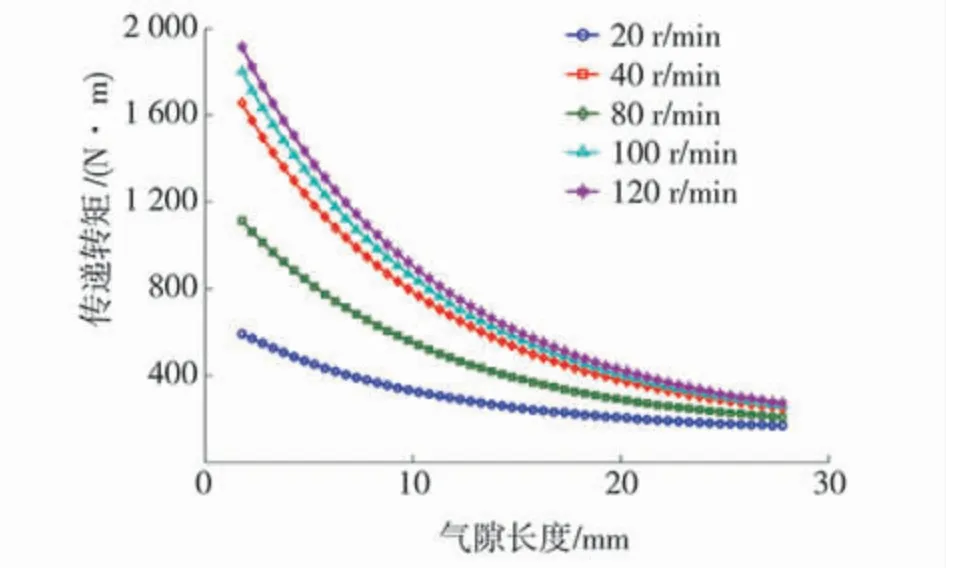

永磁耦合器最大气隙需要进行有限元计算,根据计算结果选定1 个合理的最大气隙值。设矿用永磁耦合器运行于不同的转差转速,气隙g 按照g=[4、6、8、…、36 mm]变化,则可以计算出永磁耦合器在不同气隙下的传递转矩,不同气隙下矿用永磁耦合器的传递能力如图11。

图11 不同气隙下矿用永磁耦合器的传递能力Fig.11 Transmission capability of mine permanent magnetic coupling under different air gap

由图11 可以看出,永磁耦合器传递转矩与气隙成反相关,气隙越大,其传递转矩越小。据此,可以根据永磁耦合器在最小气隙时的运行性能确定设备的额定参数,并利用有限元分析计算的结果设计出最大气隙;同时对气隙大小进行调节则会得到永磁耦合器在不同气隙时主从转子之间的吸力,为设计气隙调节机构提供必要的数据。

2.3 旋转离心流固耦合风冷散热

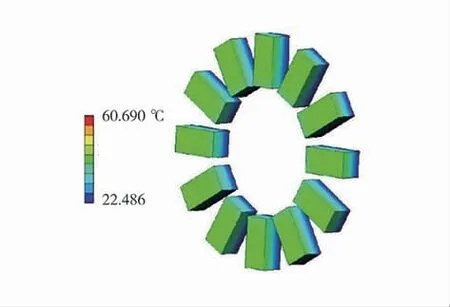

基于流固耦合传热结合MRF 模型精确计算散热系数的方法,进行旋转离心风冷温度场精确表征,并分析不同热损耗情况下的温度变化规律,为散热设计提供指导[12]。依然以安装直径为φ500 mm的矿用永磁耦合器为例,基于涡流损耗计算公式得到铜盘热损耗值并作为热源赋给铜盘,进而输入散热系数进行计算,得到温度场分布。永磁耦合器温度云图及轴向温度分布图如图12。

永磁耦合器温度最高处为铜盘,温度向铜盘两侧成梯度降低,铜盘到永磁体方向由于有空气域,导热系数小,热传递效率低,热阻大,故永磁体盖处温度最低。铜盘到散热片方向,由于散热片旋转扰动空气流动,散热系数大,热量散出主要经过散热片,故散热片为主散热体。此时,散热片最高温度为58.67 ℃,温度值完全在安全范围内,即在永磁耦合器在45 N·m 卡死产热最多状态下,表面温度亦在许用温度范围内,表明散热效果良好,可满足要求。

由于钕铁硼永磁体的温度性能较差,其在温度达到150 ℃后会出现不可逆退磁,导致永磁耦合器无法正常运行,因此应重点关注永磁体温升。永磁体温度分布云图如图13,永磁体此时温升约为35℃,在允许温升范围内,可稳定运行。

图12 永磁耦合器温度云图及轴向温度分布图Fig.12 Temperature cloud diagram and axial temperature distribution of permanent magnet coupling

图13 永磁体温度分布云图Fig.13 Cloud distribution map of permanent magnets

对煤科集团沈阳研究院有限公司开发的6 种型号(COBT310、COBT380、COBT430、COBT550、COBT580、COBT620)永磁耦合器不同热损耗下温度场分步进行研究。主要针对转差率为3%(额定转差率)、6%、9%、12%、15%、18%(大转差、高热损),即不同热损耗情况下散热片及永磁体处温度值对比,永磁耦合器不同型号数据对比图(略),不同型号不同转差情况下,铜盘温度最高,永磁体温度最低,且随着转差率升高各零部件温升明显,在18%大转差、高热损时各零部件温升显著且温差最大;随着永磁体盘径增加,即型号的增大,永磁耦合器产热量增加,最高温升达122 ℃,散热片温度值为106 ℃,在煤矿安全要求150 ℃以下,尚处于安全区,但实际应用中并不允许整机温度如此高,这会造成铜盘及散热片性能不稳定,极易引发永磁耦合器运行故障,此时应考虑变换风冷散热方式为液冷散热方式。而永磁体温度值为73 ℃,处于退磁安全范围内。原因是虽然铜盘温度较高,但向永磁体传递时由于气隙空气膜阻力的存在,极大程度上阻止了热损耗向永磁体盘传递,故其温升较低,安全性较高。

综上所述,基于流固耦合传热温度场表征方法能够精确反应永磁耦合器温度分布,不同热损耗情况下温升随着热损耗功率增加而上升,不同零部件温度分布变化规律同样随热损耗增加而上升。该计算结果能够预估永磁耦合器温度分布,预警高温升情况,并为散热设计提供依据。

2.4 高精实时可靠调速机构力学分析

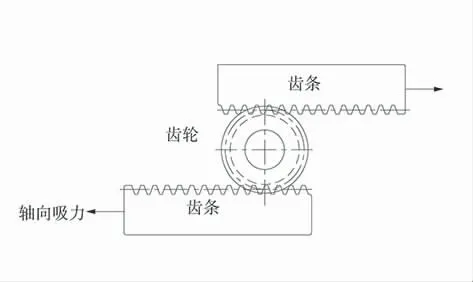

依据调速机构的基本原理可知,气隙调节过程中齿轮齿条及调速内外套之间需要克服磁盘与铜盘之间的轴向力作用,磁盘分离机构中有3 对齿轮齿条用于分离两侧磁盘,有6 根销轴用于传递转矩,齿轮齿条受力示意如图14。3 对齿轮共同来承担磁盘与铜盘之间轴向力,每个齿轮需承受轴向力的1/3,将该力作用于齿轮齿条的选型设计和强度校核(应力仿真分析图略)。

图14 齿轮受力分析Fig.14 Gear force analysis

如图14,调速机构中调速内套上设计有3 个均布的正弦曲线沟槽,在调速外套上安装有3 个凸轮轴承,在执行器驱动下,凸轮轴承在调速沟槽内滑动,实现调节气隙的功能。为了确保调速性能,凸轮轴承与调速内套沟槽内滑动时,二者需要具有较高的机械强度以满足调速需求,对调速沟槽所承受的接触应力进行分析计算,根据磁场仿真出的铜盘与磁盘之间的轴向力,每个凸轮轴承受法向压力为轴向力的1/3。根据凸轮轴承的尺寸及调速沟槽形式,对调速沟槽的机型接触应力分析,保证所受应力及变形量满足材料的力学特性,调速沟槽接触应力仿真分析图略。

2.5 恒转矩负载软启动数学模型与控制策略

在带式输送机启动时,使用电动执行器对耦合器的气隙进行调节[13]。随着气隙减小,耦合器输出转矩T 增加,直到耦合器输出端开始动作。

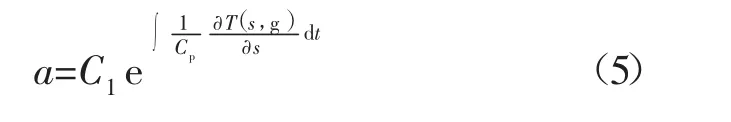

式中:T 为耦合器的输出转矩,N·m;T1为负载转矩,N·m;ω 为耦合器输出端角速度,rad/s;n 为耦合器输出端转速,r/min;J 为带式输送机辊筒的转动惯量;a 为耦合器输出加速度,m/s2;Cp为和带式输送机有关的常数;t 为运行时间,s。

式(1)可变为:

式中:δ 为耦合器的转差率;g0为带式输送机开始动作时耦合器的气隙;g 为耦合器运行时下气隙。

此时耦合器输出转矩为带式输送机启动时的负载转矩。

将式(2)等式两侧同时对t 求导,可以得到:

若启动过程中对耦合器的气隙不作调整,即dg/dt=0,则式(3)变为:

式中:s 为耦合器的转差转速。

求解式(4)微分方程,得:

式中:C1为常数。

当负载开始动作时,若使耦合器的气隙不变,耦合器工作在特性曲线的上升区,因此有:

由式(5)和式(6)可知,耦合器的输出加速度a将以指数形式上升,以致造成对胶带及辊筒极大的冲击。因此,需在负载启动过程中,通过改变耦合器的气隙以调节耦合器的输出转矩,将耦合器的输出加速度稳定在1 个区间内,直到负载启动完毕,达到软启动的效果。可设定软启动时间为tstart,进而求得软启动的期望平均加速度为:

式中:ar为启动过程中的期望平均加速度;nN为耦合器驱动电机的额定转速。

耦合器的气隙g 由角行程电动执行器进行控制,气隙调节为匀速,即:

式中:TZ为角行程电动执行机构从0%到100%开度的时间,s。

将式(8)代入式(3),有:

为对带式输送机不造成冲击,令带式输送机以恒定的加速度进行软启动,即:

角行程电动执行机构的输出转角与实际开度的关系为:

式中:θ(t)为角行程电动执行机构的输出转角,rad;c(t)为角行程电动执行机构的输出开度实际值。

永磁耦合器气隙与角行程电动执行机构输出转角的关系为:

式中:θ 为角行程机构的输出转角,rad。

由式(11)和式(12)得:

式中:c 为执行器开度。

由式(10)和式(13)得:

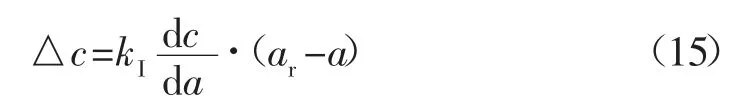

根据式(14),软启动过程中的执行机构开度调节率可取:

式中:kI为积分控制系数;△c 为执行机构开度的增量;为启动过程中的期望平均加速度。

基于恒转矩软启动数学模型分析,可得到耦合器软启动控制系统的结构。带式运输机软启动流程图如图15。

带式输送机软启动流程分为以下步骤:

1)启动电机,此时永磁耦合器处于最大气隙位置,只能传递很小的转矩,实现电机空载启动,减少电机峰值电流持续时间,削弱电机启动过程中电网的压降。

2)永磁耦合器处于大气隙时,其传递转矩不能带动负载,永磁耦合器的输出转速加速度为0,经过PID 调节器对信号的处理,永磁耦合器的气隙迅速减小,直到永磁耦合器输出端动作,此时根据调速型永磁耦合器的数学模型计算此次启动转矩T1。

3)实时监测永磁耦合器的输出端转速及气隙大小,计算出永磁耦合器的传递转矩,并将计算结果和T1进行对比,对比后计算出转速的加速度,经过PID 调节器后对永磁耦合器的气隙进行进一步的调节,使永磁耦合器的传递转矩维持在T1,维持带式输送机转速加速度。

4)当带式输送机的带速达到额定后,调速型永磁耦合器将会到最小气隙状态下运行。此阶段控制器将会根据本次启动的时长与设定的时长进行对比,修正PID 控制参数。

5)带式输送机停机后,调速型永磁耦合器的气隙将会调节至最大状态,保证下次启动时电机可以空载启动。最终可实现启动加速度低于0.25 m/s2。

3 结 语

1)煤矿全永磁电机系统可大幅减少驱动系统传动链长度,提高运行效率及稳定性。其中永磁同步电机能够实现50~100 r/min 低转速直驱,且传动效率可达97%;永磁耦合器应用于电机传动环节,高效传动的同时为电机提供有效的机械保护;永磁减速器应用于电机传动环节替换传统齿轮减速器,具有结构简单、体积小、质量轻、可过载保护等优点。

2)以永磁耦合器为例进行多物理场解耦分析,在非均匀磁场方面,可以发现铜盘厚度最优为6 mm,占空比0.75 时传递转矩最大,相同转差情况下技术越多磁场传递转矩能力愈强。同时,磁场转矩传递能力与气隙成反比。

3)旋转离心流固耦合风冷温度场分析方面,在负载卡死产热量最大情况下,散热片最高温度为58.67 ℃,温度处于安全范围内;同时,分析了不同热损耗、不同型号永磁耦合器的温度变化规律,可知温度随热损耗增加而升高。

4)针对高精实时调速机构力学分析方面,对气隙调节过程中齿轮齿条受力进行仿真计算,可以得到齿轮强度、调速沟槽接触应力等满足应力及材料变形量要求。

5)建立了恒转矩负载软启动调控数学模型并进行计算分析,得到软启动控制策略及软启动调控流程,实现启动加速度低于0.25 m/s2。