厚煤层大倾角工作面煤体应力实测及煤柱合理宽度分析

张西寨,王文林

(陕西华彬煤业股份有限公司,陕西 咸阳713500)

近几年来,厚煤层工作面综采放顶煤开采在国内许多矿区得到普遍应用,与一般厚度煤层开采不同,厚煤层工作面一次采出厚度增高,使得上覆岩层回转运动空间加大,容易诱发较为剧烈的矿山压力显现,上覆岩层在采空区及邻近工作面煤层上部产生侧向断裂下沉,侧向煤体应力明显升高,对邻近工作面区段煤柱及回采巷道围岩变形造成不利影响,针对厚煤层工作侧向支承压力分布规律及煤柱留设,许多学者进行了研究。马耀荣等分析了某矿特厚煤层工作面侧向煤体的支承压力显现规律[1];王钰博揭示塔山8206 工作面综放特厚煤层侧向煤体的支承压力演化机理[2];张震等为利用电磁波CT探测、煤层应力监测系统分析了侧向采空区的矿山压力动态规律[3];张敏为、许永祥运用CDEM 数值模拟软件及相似模拟的方法分析了塔山矿特厚煤层侧向支承压力分布规律[4-5];徐仁桂等分析了倾斜煤层沿空巷道合理煤柱宽度[6];魏恒征等采用数值模拟软件研究了不同宽度煤柱的受力情况[7];虎鹏等针对王洼二矿110507 工作面的实际情况设计了6 m煤柱[8];何文瑞等探讨了侧向基本顶断裂位置,提出了沿空巷道联合控制技术[9];陈祥祺等对塔山8204-2 工作面区段煤柱进行了数值模拟研究[10];关俊红对红山煤业3 号煤层沿空掘巷技术进行了研究[11];杨俊哲等对具有冲击危险性煤层的区段煤柱进行了分析[12]。上述研究为厚及特厚煤层侧向煤体应力分布特征及煤柱留设方面提供了大量参考,但矿井地质条件多种多样,对特定工作面煤柱留设仍需开展现场监测及分析。基于此,针对下沟煤矿ZF201 工作面开展侧向煤体应力分布实测研究,再此基础上确定合理的煤柱尺寸。

1 工作面概况

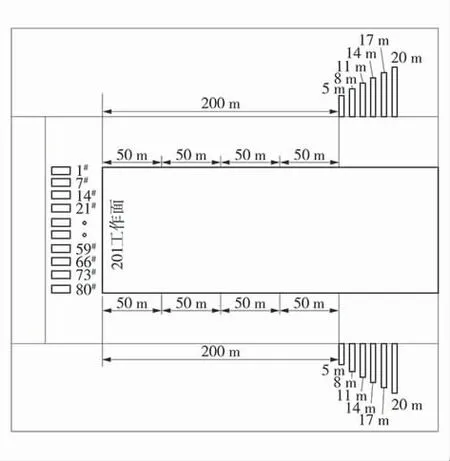

ZF201 工作面是下沟煤矿402 采区布置的首采工作面,埋深约380 m,其上部地表为沟谷切割的塬梁地貌,工作面设计走向长度为1 068 m,倾向120 m,煤层平均厚度12.4 m,倾角为10°~26°。采区工作面面间保护煤柱留设20 m,工作面回风巷和运输巷断面均为矩形,尺寸分别为宽4.4 m、高3.1 m 和宽5.4 m、高3.1 m,巷道断面较大。工作面采用走向长壁综合机械化放顶煤开采,全部垮落法管理顶板。ZF201 工作面工程平面图如图1。

图1 ZF201 工作面工程平面图Fig.1 ZF201 working face engineering plan

2 钻孔应力计布置

在工作面回采过程中,对工作面前方未回采区域会有应力集中影响区,应力集中程度、距离等直接影响着超前支护的强度和距离。在工作面两煤巷及停采线煤柱内主要通过设置钻孔应力传感器监测支承压力和煤体应力,确定应力演化特征及围岩动态破坏范围,得到工作面推采过程中受采动影响下侧向支承压力的分布特征及采动扰动影响范围。

在工作面两煤巷距工作面切眼约200 m 范围内两侧留巷煤柱内各布置1 个围岩应力监测测站对围岩应力进行监测,每个测站安设6 台钻孔应力传感器,监测深度分别为5、8、11、14、17、20 m,孔间距3 m,孔径42 mm,两煤巷内共安设12 台钻孔应力传感器。钻孔应力计布置如图2。

图2 钻孔应力计布置Fig.2 Arrangement of borehole stress meters

现场安装过程中,根据现场的情况进行了适当调整,具体的设备安装位置及安装明细见表1。

3 煤体支承压力观测结果

钻孔应力观测结果如图3。时间从2019 年1 月18 日至3 月3 日由图3 的监测结果可以看出,各个钻孔应力计测得的为矿山压力的显现值,因此不同应力计所测得的应力值会有所不同。

图3 钻孔应力观测结果Fig.3 Borehole stress observation results

钻孔应力计安装位置距工作面较远,截止到2019 年3 月28 日,工作面已推采至最近的钻孔应力计(1#钻孔应力计),部分钻孔应力值受工作面采动影响较大,监测得到的数值明显升高。但仍有少数钻孔应力显现出采动压力的影响。

1#钻孔在距离工作面105 m 左右时,钻孔应力值开始上升,但增长速度较慢,增幅不大;当工作面推进至距钻孔57 m 时,钻孔应力值明显升高,相比105 m 时的2 MPa 增大近1 倍;而后随着工作面的推进,应力值进一步升高,升高速度也越来越快,增幅明显;当工作面推进至32.2 m 时,应力值急剧升高,达到最大值9.4 MPa,随着工作面的进一步推进,当达到钻孔位置时,应力解除,应力值降低。可以看出1#钻孔受工作面超前支承压力开始作用的距离为105 m,受支承压力明显影响距离为57 m,受支承压力剧烈影响距离为32.2 m。

6#钻孔安装时距工作面215 m,在距离工作面92 m 左右时,钻孔应力值开始上升,但增长速度较慢,增幅不大;当工作面推进至距钻孔49.6 m 时,钻孔应力值明显升高,相比92 m 时的3.8 MPa 增大1.2 倍;而后随着工作面的推进,应力值进一步升高,升高速度也越来越快,增幅明显;当工作面推进至31.5 m 时,应力值急剧升高,达到最大值5.4 MPa,随着工作面的进一步推进,当达到钻孔位置时,应力解除,应力值降低。可以看出6#钻孔受工作面超前支承压力开始作用的距离为92 m,受支承压力明显影响距离为49.6 m,受支承压力剧烈影响距离为31.5 m。

8#钻孔安装时距工作面203 m,在距离工作面104 m 左右时,钻孔应力值开始上升,但增长速度较慢,增幅不大;当工作面推进至距钻孔52.2 m 时,钻孔应力值明显升高;而后随着工作面的推进,应力值进一步升高,升高速度也越来越快,增幅明显;当工作面推进至33.6 m 时,应力值急剧升高,达到最大值8.1 MPa,随着工作面的进一步推进,当达到钻孔位置时,应力解除,应力值降低。可以看出8#钻孔受工作面超前支承压力开始作用的距离为104 m,受支承压力明显影响距离为52.2 m,受支承压力剧烈影响距离为33.6 m。

2#钻孔应力计在距工作面104.2 m 时读数开始波动,受到了采动应力的影响;7#钻孔距工作面118.1 m 时应力值开始增大,也受到了采动应力的影响。

综合分析各个钻孔应力计所测结果可知,部分钻孔受到工作面采动影响较大,工作面支承压力影响范围约在工作面前方101 m,明显影响范围为52.9 m,剧烈影响范围为32.4 m。根据应力观测结果,工作面目前留设20 m 区段煤柱处于应力峰值以内,但从回收资源角度来看,可以进一步缩小煤柱尺寸。工作面支承压力影响范围见表2。

表2 支承压力影响范围Table 2 Influence range of abutment pressure

4 采区合理区段煤柱尺寸

区段煤柱的合理确定对于工作面及矿井的安全高效开采具有重要意义,对于复杂地质条件下的高应力区域开采,其合理区段煤柱尺寸的确定,需要综合考虑采深、采高、支承压力分布状况等诸多影响因素。根据下沟煤矿201 工作面岩性综合柱状图建立模型,模型尺寸为200 m×110 m;在分析过程中,宏观模型条件不变,唯一改变采空区和回采巷道之间的煤柱尺寸:分别建立煤柱尺寸为3、4、5、6、7、8、9、10、11、12 m 的共10 个数值计算模型。

4.1 采空区顶板运动的倾向影响范围

对201 工作面及该煤层顶底板运动规律进行数值计算,得到的塑性变形矢量图和水平方向塑性变形图如图4。由塑性变形图可以看出,模型的塑性变形影响区域在采空区右侧7 m 范围内最明显。工作面采掘完成后,垂直方向应力分布呈一定规律,垂直方向最大压应力位于采空区右侧7 m 之外,煤柱7 m 以内区域开掘材料道,可以避开高应力集中的影响。

图4 水平方向塑性变形图Fig.4 Horizontal plastic deformation diagram

4.2 煤柱水平位移

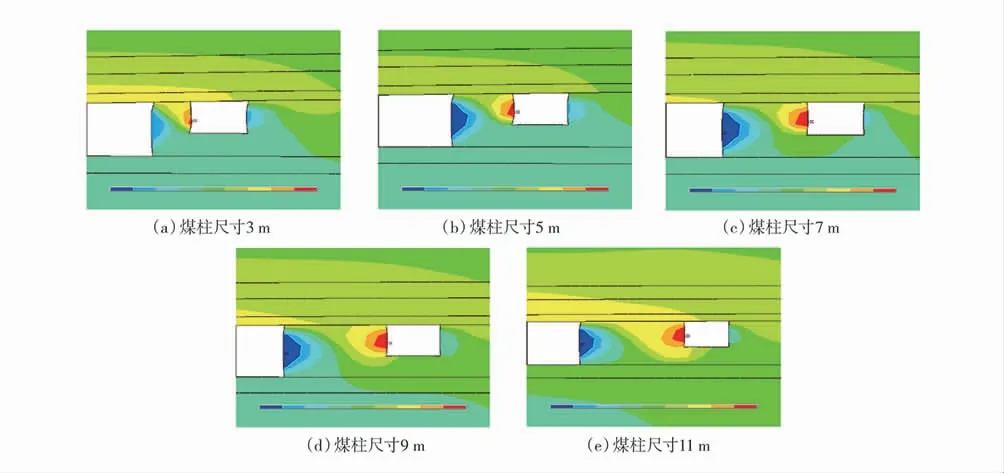

变化采空区与回采巷道间的煤柱尺寸为3、4、5、6、7、8、9、10、11、12 m,各模型煤柱侧水平方向位移云图如图5。

图5 材料道煤柱侧水平位移云图Fig.5 Horizontal displacement cloud map of coal pillar side

根据不同煤柱尺寸下回采巷道煤柱侧水平位移云图,可以得到材料道煤柱侧最大水平位移值,绘制的不同煤柱尺寸下最大位移曲线如图6。

图6 不同尺寸煤柱侧水平位移图Fig.6 Horizontal displacements of coal pillars of different sizes

煤柱尺寸等于7 m 时的水平位移与煤柱尺寸选用3~6 m 的水平位移相比,位移变化量较大。7 m后,随着煤柱尺寸的增大,水平最大位移递减量相对较小。所以选择7 m 煤柱尺寸,沿空掘巷不但围岩变形较小,容易维护,同时可以减小煤柱损失,具有明显的经济价值。

5 结 论

1)根据钻孔应力监测结果,部分钻孔受到工作面采动影响较大,工作面支承压力影响范围约在工作面前方101 m,明显影响范围为52.9 m,剧烈影响范围为32.4 m。

2)工作面目前留设20 m 区段煤柱处于应力峰值以内,但从回收资源角度来看,可以进一步缩小煤柱尺寸。

3)根据数值模拟计算结果,结合工作面支承压力分布规律,工作面区段煤柱的合理尺寸为7 m。