抚顺矿区冲击地压综合防治技术

李国君

(抚顺矿业集团有限责任公司,辽宁 抚顺113008)

冲击地压[1]是威胁煤矿安全生产的主要重大灾害之一,随着矿井开采深度增大,危害程度也不断加大。往往造成巷道顶板下沉、两帮收敛、底板开裂鼓起甚至接顶,强烈冲击对作业人员身体造成颠簸、碰撞、挤压等直接伤害,甚至因巷道、设备及通风设施的损坏,引发瓦斯、煤尘燃爆等重大次生灾害[2]。抚顺矿业集团有限责任公司和老虎台矿在冲击地压灾害治理斗争中,总结积累了丰富的经验教训,并在全国多个矿区推广应用。

1 冲击地压在抚顺矿区的显现

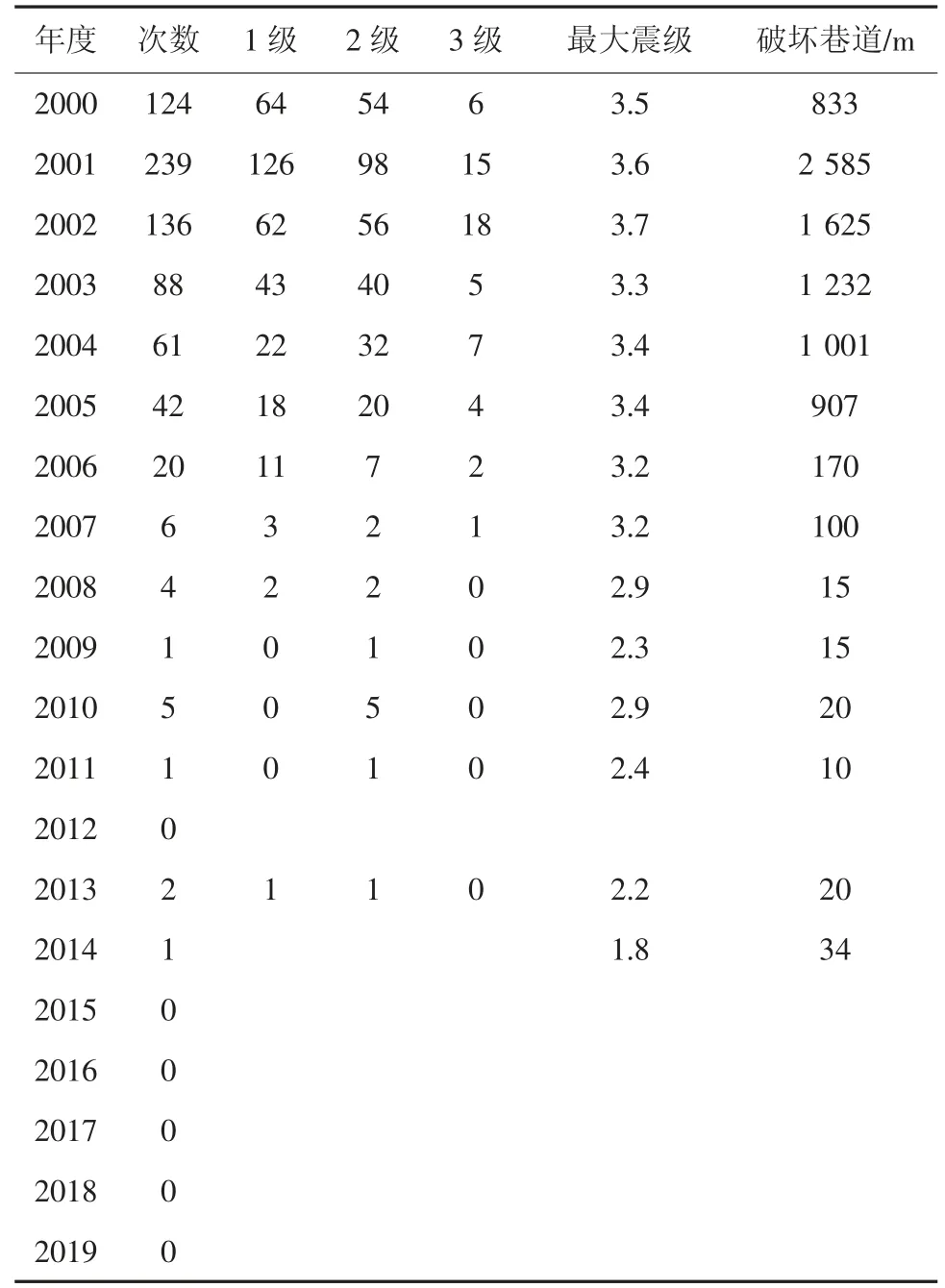

抚顺矿区1933 年就发生过冲击地压[3],老虎台矿在20 世纪70 年代开采深度400 m 时开始有冲击地压显现,随着矿井开采降深,冲击地压显现日趋显著,特别是21 世纪初,多次发生冲击地压事故,造成大量巷道破坏和人员伤亡,对矿安全生产造成严重影响。2002 年1 月26 日,78002 综放工作面回风巷发生ML3.7 级冲击地压,是老虎台矿开采以来最大震级的冲击地压。2000—2019 年矿井发生的破坏性冲击地压统计表见表1。

表1 2000—2019 年矿井发生的破坏性冲击地压统计表Table 1 Statistical occurrence of destructive coal bump from 2000 to 2019

1997 年,老虎台矿成立专门机构两防办,负责矿井防治冲击地压和煤与瓦斯突出管理工作,使防冲工作逐步走向规范化。陆续引进电磁辐射等先进预测预报技术和高压注水等解危卸压方法,并与相关科研院所开展防冲方面的合作研究和技术攻关。

1998 年,在特厚煤层巷道支护中广泛采用锚网和“U”型钢可缩棚复合支护,“U”型支架由U 型棚发展为O 型棚铺双网全封闭支护,并逐步向重型化发展,现普遍采用U36 型棚,提高了巷道支护强度。2005 年,开始将液压支护引入到巷道支护领域,先后设计使用了垛式巷道液压支架、超前巷道(迈步)液压支架和防冲巷道(门式)液压支架,在受冲击地压威胁较大的地点安装使用,进一步提升了巷道支护强度和支护的整体性、稳定性。

在抚顺上百年的开采历史进程中采煤方法经历了5 次变革,1996 年综放开采试验成功,炮采倾斜长壁水砂充填开采转变为综合机械化放顶煤采煤法。采煤方法的改革,不仅极大地增强了工作面的支护强度,提高了劳动生产效率和矿井的综合经济效益。更主要的是由于采掘布局合理,简化了生产系统,精简了井下作业人员,从而为矿井通风、瓦斯治理、等现场安全管理创造了有利条件,尤其是在冲击地压的防治上起到了关键作用,杜绝了工作面冲击地压事故,提升了矿井抵御灾害的综合能力。

2006 年,老虎台矿完成了矿井深部所有采区的保护层开采,在上部分层采后,下部分层冲击地压危险程度显著降低。冲击地压的发生次数减少。

2 抚顺矿区开采过程中冲击地压显现特点

老虎台矿处于抚顺煤田中部,主采煤层本层煤为结构复杂的特厚煤层,最大煤层厚度110.5 m,平均煤层厚度58 m。煤层顶板为极易垮落的油页岩,平均厚度为194.08 m。底板为凝灰岩,平均厚度为42.7 m。煤层鉴定为弱冲击倾向性,顶底板岩层鉴定为无冲击倾向。矿井采用斜竖井阶段水平大巷开拓方式,综合机械化放顶煤采煤法,全部垮落法管理采空区。矿井设计生产能力300 万t/a,核定生产能力240 万t/a。井田中央布置7 条井入风(6 斜1 竖),两翼分别布置2 条斜井回风。现有2 个生产水平,划分浅部复采区(-430 m 水平)和深部东部、中部(-730 m 水平)等3 个采区。

根据以往的防治冲击地压工作经验总结[4],断层和向斜轴等地质构造附近冲击地压多发,采深增大冲击地压危险也增大,开采孤岛煤柱区域冲击地压严重,上部分层开采时冲击显现强烈,下部分层开采时受上部分层保护区域发生冲击地压较少,综放面初采、“见方”和终采时冲击地压频繁。

3 抚顺矿区冲击地压综合防治技术

抚顺矿业集团公司及老虎台矿不断加大“人、财、物”投入,积极开展技术研究,严格落实“预测预报、监测预警、防范治理、效果检验、安全防护、教育培训、技资保障、应急救援”“八位一体”综合防治冲击地压措施,切实加强矿井防冲管控,提升矿井安全管理水平和全员安全意识。

3.1 冲击危险预测预报

冲击危险预测预报坚持区域先行、局部跟进原则,先初步将矿井各生产区域划分为强、中、弱和无冲击危险区域,再综合运用微震监测法、钻屑法、矿压观测法、电磁辐射法等技术方法,综合分析测试数据预测预报局部冲击危险。

1)微震监测法。老虎台矿2008 年8 月引进自波兰EMAG 公司ARAMIS M/E 微震监测系统。该系统可实时监测煤岩层微震事件,精确计算出发生矿震和冲击地压的震源位置和震动能量。通过统计监测数据,分析规律,预测冲击地压趋势。利用微震监测系统预测预报冲击危险,重点要对微震信息统计对比。通过统计记录发生微震活动的时间和空间以及强度分布的变化,分析频谱、波速的变化,查找煤岩层微震活动规律和趋势,预测下一步微震事件发生的可能性。微震系统示意图如图1。

图1 微震系统示意图Fig.1 Micro-seismic system diagram

2)钻屑法。钻屑法[5]是在煤层中打钻孔,通过测定排出煤粉量的变化和相关动力效应,判断冲击危险。钻屑法具有施工方便、设备简单、投入少、预测较准确等优点,但钻屑法不能做到实时监测,而且现场施工人员测试过程存在人身危险。 钻屑量的临界值4 kg,即钻屑量S≥4 kg 有冲击地压危险,S<4 kg 则无冲击地压危险;如打钻过程中有明显动力现象,也认定为有冲击危险。

3)矿压观测法。通过对工作面支架阻力[6]、两巷超前支护阻力、巷道顶底板移近和顶板离层等情况的观测,了解采场来压程度、来压步距、来压征兆、冲击地压与采动的关系,并对冲击地压及采场大面积来压进行预测预报。矿压观测法采用的设备相对简单,便于人员操作,设备成本相对较低,但相对来说监测精度较低,受监测区域其他因素影响较大,且预测时效性相对较差。

4)电磁辐射法。电磁辐射法[7]是基于煤岩体受载变形破裂会产生电磁辐射和声发射信号的规律,当煤岩体受载应力越大时,电磁辐射/声发射强度就越大;加载速率越大,变形破裂过程越强烈,电磁辐射/声发射信号越强。电磁辐射和声发射幅值能够反映煤岩体所处的应力状态和所积聚的弹性应变能。YDD16 便携式声电监测仪(图4)融合了声发射及超低频电磁感应技术,是一种便携式、多通道、多信号、非接触定向监测仪器。

图2 YDD16 便携式声电监测仪Fig.2 YDD16 type portable electro-acoustic monitor

3.2 冲击地压监测预警和防范治理及效果检验

矿井建立了ARAMIS 微震监测系统开展区域监测,建立应力在线监测系统及综合监测预警平台进行局部监测。

冲击地压防治优先采取区域防治措施,通过开采保护层、降低开采强度、合理采区布局等区域措施降低煤岩应力集中程度;通过卸压钻孔、高压注水等局部措施,改变巷道周边煤岩体物理力学性质,减弱其积聚和释放弹性能的能力。

1)开采保护层[8]。老虎台矿主采煤层为平均厚度达58 m 的特厚煤层,在分层放顶煤开采过程中,选择上部分层作为保护层开采,降低下部分层开采过程中的冲击危险。

2)优化采掘布局。老虎台矿按煤层赋存条件,采取分区布置方式,综合放开采。深部有冲击危险的采区保持“一个回采,另一个准备”,每个采区不同时进行采掘,避免采掘工作面相互之间形成扰动。

3)降低开采强度。降低矿井和回采工作面生产能力是防治冲击地压1 项极其有效的措施。老虎台矿回采工作面推进速度控制在40 m/月,通过采取降低回采工作面开采强度的措施,工作面上覆岩层活动变缓,矿压缓慢释放,应力集中程度明显缓解。

4)高压注水。充分利用巷道掘进至工作面回采的各个时期,实施高压注水和静压注水。先进行高压注水,取得煤体致裂效果后,再利用矿井供水系统自然水压进行静压注水。保证注水压力和注水时间,使煤体注水后含水率达到4%以上或含水率增值达到2%以上。根据煤体硬度等参数合理确定注水孔布置密度,使用钻孔探测等方法验证注水孔有效湿润范围,一般注水孔间距不大于有效湿润范围直径,以确保注水覆盖范围,老虎台矿实施注水孔间距一般不大于15 m。注水孔角度和深度根据注水位置和煤层厚度来确定,高压注水压力不低于8 MPa,静压注水压力不低于1.5 MPa。巷道掘进时实施边掘边注,在掘进工作面向掘进前方施工注水孔,孔深10~30 m,采用橡胶封孔器封孔,进行高压注水。在已掘巷道内滞后掘进头15 m 处,向两帮和顶板施工注水孔,每隔15 m 打1 组,帮孔深度15 m,顶孔深度根据顶板煤厚确定。工作面巷道准备完成后实施采前注水,在两巷道向回采煤体施工注水孔,钻孔深度根据工作面长度确定,确保两巷道的钻孔相互搭接,覆盖全部回采煤体。工作面开采过程中实施边采边注,对工作面架前煤壁向顶板施工钻孔进行高压注水,每天放煤班打钻,并立即封孔注水,放煤班和检修班连续注水2 个小班。

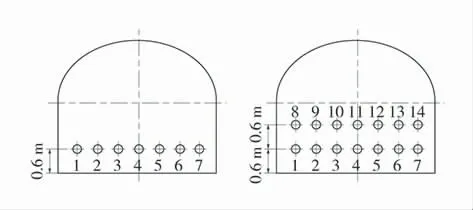

5)卸压钻孔。卸压钻孔是向煤岩体施工钻孔消除冲击地压危险的措施。卸压钻孔可以释放煤岩体中积聚的弹性能,消除高应力区,进而消除或降低冲击危险。老虎台矿在掘进工作面冲击地压危险的区域,超前实施卸压钻孔,按照“两掘一钻”作业方式,每天3 个班次循环作业中固定安排1 个小班时间进行卸压钻孔施工,另外2 个班正常掘进。每次打1 排或2 排卸压钻孔,总计7~14 个钻孔,孔深一般为10~15 m,孔径108~153 mm,用卸压钻孔掩护巷道掘进。卸压钻孔布置示意图如图3。

对已经采取区域防治措施和局部防治措施的冲击危险区域,进行防冲效果有效性检验。检验的方法和采用的指标与冲击地压危险预测预报时相同,如冲击危险未消除或综合防冲措施落实不到位,则必须重新编制设计,继续采取防治措施。直到检验确认消除冲击危险后,方可在落实安全防护措施的基础上组织采掘生产。

图3 卸压钻孔布置示意图Fig.3 The schematic diagram of pressure-released borehole layout

3.3 冲击地压安全防护措施

安全防护措施[9]是防治冲击地压灾害事故的最后1 道防线,是发生冲击地压事故时作业人员的生命保障,因此即便采取了区域、局部治理措施,也不能放松安全防护措施。

3.3.1 加强巷道支护

支护形式的成功改革,充分体现了“较大的初承力、良好的可缩性和较强的支护强度”三大特点,为综合机械化放顶煤技术的全面推广应用创造了有利条件,同时为“一通三防”、特别是冲击地压等隐患治理提供了强有力的保证[10]。

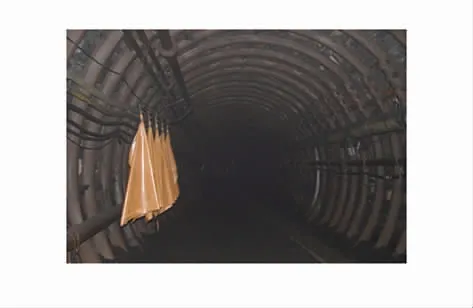

1)锚网U 型钢棚(O 型棚)复合支护。锚网U 型钢棚(O 型棚)复合支护方法如图4,相较单独锚网主动支护和木棚、梯形铁棚等刚性支护,初撑力更大,支护强度更高,抗冲击能力更强,支护结构更加完整。对巷道实现了全断面支护,防治巷道底鼓能力更强,发生冲击地压时,可以在搭接部收缩实现卸压并保持支护结构完整。

图4 O 型棚支护Fig.4 The O type shed support

2)巷道垛式液压支架加强支护。对于构造区域、煤柱边缘、巷道岔口等冲击危险性较大地点巷道,使用巷道垛式液压支架,提高巷道支护强度,岔口垛式液压支架如图5。每组垛式液压支架由4 根液压支柱与高强度的顶梁、底梁组成,尤其注重加强了对巷道底板的支护强度,对减缓冲击强度和有效保护巷道空间具有十分明显的效果。沿巷道方向将若干支架相邻摆放支撑,即形成牢固的巷道空间,巷道垛式液压支架如图6。

图5 岔口垛式液压支架Fig.5 Fork chock hydraulic support

图6 巷道垛式液压支架Fig.6 Chock hydraulic support for entry

3)巷道超前液压支架加强支护。掘进工作面掌子头和采煤工作面两端头等采掘应力集中区,顶底板受动压影响,来压显著。采用巷道超前支护支架加强支护,超前巷道液压支架如图7。进一步提高支护强度,降低顶板移近,防止冲击地压发生时造成顶板事故。巷道超前支护支架,两架并列组成1 组,相邻的2 个底座之间连接有移架千斤顶,可在各种矿井巷道内进行自移行走式支护。

图7 超前巷道液压支架Fig.7 Hydraulic support in advance roadway

4)防冲巷道液压支架支护。采煤工作面巷道邻近地质构造或处于原生煤体的巷道,有冲击地压危险,采用防冲巷道液压支架支护。这类巷道受采掘扰动大,矿压显现强烈,巷道顶底板及两帮收敛速度很快,巷道维修维护工程量巨大,且极易发生冲击地压。这类巷道应当杜绝刚性支护,采用高强度可缩封闭式支护。防冲巷道液压支架由顶梁、底梁和液压支柱构成。拱型顶梁由2 段弧形梁铰接组成,底梁由2 个底座和1 段中节铰接组成,顶梁和底梁间由液压支柱支撑。支架整体呈O 型,与O 型可缩钢棚同时使用,交替平行布置安装在O 型棚棚空内。老虎台矿58008-3 工作面根据防冲要求合理选择巷道支护方式,工作面设计时超前考虑防治冲击地压要求,巷道支护设计按照重型强支护的防冲理念,在巷道掘进时永久支护强度直接达到防冲要求。回风巷冲击地压区域巷道采用锚网U36 型钢O 型棚复合支护,并配合采用ZT2×3200-18/35 型超前巷道液压支架和ZP6400-27/42G 型防冲巷道液压支架加强支护。共计安设超前巷道液压支架44 架,防冲巷道液压支架41 架。通过加强巷道支护,既起到了被动防护作用,又对围岩稳定起到一定主动作用,使巷道在矿震整体震动过程中不发生变形和破坏。防冲巷道液压支架如图8。

图8 防冲巷道液压支架Fig.8 Hydraulic support in anti-impact roadway

5)吸能式防冲巷道液压支架支护。老虎台矿还引进辽宁大学潘一山教授主持研发的吸能式防冲巷道液压支架[11]用于冲击地压危险巷道支护,支架立柱下方安装吸能元件,顶梁两侧设置有侧护板,侧护板与顶梁相铰接,动作翻转千斤顶可以使侧护板翻起支护顶板,增大顶板支护面积,并使支架整体更加稳定。该支架在发生冲击地压时可以实现让位速度和吸收消耗冲击能量,使支架保持结构完整稳定,通过让位吸能起到降低冲击破坏的作用。老虎台矿将吸能式防冲巷道液压支架用于73007 工作面,在运输煤门安装4 架,在运输巷安装12 架,用于加强中等冲击危险区域巷道支护,并在回风巷安装4 架用于加强端头支护。73007 工作面开采过程中,先后发生过1 次ML2.6 级和1 次ML2.4 级矿震,没有诱发井巷和围岩发生冲击地压,也没有造成巷道变形破坏,显示出吸能式防冲巷道液压支架良好支护能力和对防治冲击地压的作用。吸能防冲巷道液压支架如图9。

图9 吸能防冲巷道液压支架Fig.9 Energy absorption and anti-impact roadway support

3.3.2 采用防护装备

1)佩戴个体防护装备。冲击地压事故造成人员受伤的主要部位是脑部和胸部的机械损坏,为减少冲击地压事故中作业人员人身伤害,抚顺矿业集团公司老虎台矿研发了防冲击个体防护装备,包括防冲击背心和防冲击头盔,并取得了专利。防冲击头盔和防冲击背心的主要使用抗冲击ABS 树脂制作,增加缓冲材料减缓人体受到的冲击力,保护人体重要器官,从而大幅度降低因冲击地压带来的人身伤害。个体防冲装备如图10。

图10 个体防冲装备Fig.1 Individual protection equipment

2)构筑防冲击屋。防冲击屋是一种人身防护设施,在冲击地压区域巷道局部地点采取特殊措施加强支护,设置减震和应急避灾设施,为冲击地压危险区域的固定性看守岗位提供安全环境。

3)安设压风自救系统。在有冲击危险的采掘工作面安设袋式压风自救装置(图11),其它冲击地压区域巷道安设箱式压风自救装置(图12),发生冲击地压等事故后,作业人员如无法迅速撤出灾区,可以使用压风自救装置避险。

图11 袋式压风自救装置Fig.11 Bag pneumatic self-rescue device

图12 箱式压风自救装置Fig.12 Box type pneumatic self-rescue device

3.3.3 其 它

1)物件设备捆绑固定。冲击地压事故造成人员伤亡的主要原因就是巷道内存放的物件飞扬,撞击、挤压作业人员身体造成人身伤害,因此冲击地压区域内不得存放备用材料设备,在用的所有物件必须进行捆绑固定,防止其在发生冲击地压时发生移动甚至飞扬。

2)冲击危险区域人员控制。冲击地压区域严格执行“人员准入”和限员制度,中等以上冲击地压区域实行生产班禁员、非生产班限员的人员控制规定。生产班严禁任何人员进入冲击地压危险区域,增设甲烷和一氧化碳传感器代替瓦检员检查。非生产班需要进入冲击地压区域作业时,必须制定专项措施,报矿总工程师批准,同时进入冲击地压区域作业总人数不得超过9 人,每组作业人数不得超过5 人。

3.4 教育培训和技资保障及应急救援

1)教育培训。老虎台矿每年组织防治冲击地压专项培训,所有入井人员均必须参加矿里组织的脱产培训,经考试合格颁发培训合格证,并持证上岗。培训内容包括冲击地压机理与危害、煤矿安全规程与相关法规、综合防冲措施、防治冲击地压设计和有关规定、冲击地压灾害处理计划与应急预案、自救、互救知识等内容。

2)技资保障。为了确保采掘施工作业的安全,在采掘施工作业中必须严格落实防治冲击地压的有关规定,并编制专项设计、制定严密措施。在科研经费和防治措施工程方面确保资金投入,其中包括现科研院所及大专院校的合作项目资金以及在实施防治过程的设备、材料费用等。保证所需材料、设备、仪器等的可靠供给及时到位。

3)应急救援。为确保在发生灾害性冲击地压时避免人员伤亡,将损失降到最低,建立一整套应急救援体系,明确有关人员任务和责任,加强应急救援队伍建设,保证应急响应速度和应急救援能力。

4 抓住设计源头

防冲工作必须依据矿井冲击地压灾害实际情况,掌握并考虑地质构造、煤层赋存、地应力场、煤岩力学性质、采掘扰动、开采历史等冲击地压影响因素,合理编制生产接续规划,避免造成局部应力集中给巷道和工作面开采带来不良影响。编制开采设计同时制定防冲设计,防冲设计不能满足需要时,必须优化和修改开采设计。冲击地压治理必须优先采取区域防治措施,防止在设计上存在先天不足,以致在采掘过程中,不得不投入大量局部解危卸压工程,既造成资源浪费,还会形成大量现场冲击隐患。

老虎台矿58008-3 工作面上部为58008-2 工作面已采区以及507#、508#、509#炮采已采区充填体,下部为707#、708#、709#炮采已采区充填体。大部分开采区域均处于保护层保护范围内,只有北巷道180~570 m 段受炮采区保护但保护效果不充分,处于原708#炮采区以北煤柱区,且受北部F25断层的影响,存在冲击危险的58008-3 工作面布置平面示意图如图13。

图13 58008-3 工作面布置平面示意图Fig.13 Plan schematic diagram of 58008-3 coal face layout

在工作面设计初期经过方案对比,对生产系统布局进行了优化,改变老虎台矿一直以来用北巷道运输的设计惯例,使用北巷道回风、南巷道运输。这样使大型运输设备布置在贴近煤层底板没有冲击地压危险的南巷道,保证有冲击地压危险的北巷道生产班没有人员作业,并且为实施各项防冲措施提供充足的时间和空间。

5 结 语

1)做好防冲工作必须首先坚定信心,牢固树立“冲击地压可治、冲击地压事故可防可控”思想理念。加强组织领导,建立强有力的专业队伍,规范并严格落实防治冲击地压综合措施,虽然不能杜绝冲击地压,但是可以通过采取防治措施减弱冲击地压强度,采取安全防护控制冲击地压事故造成的人身伤害。

2)加大安全投入提高防治冲击地压技术装备水平,大量投入高强度支护材料,增强抗冲击能力,是做好冲击地压防治工作的有力保障。

3)防冲工作要从源头做起,优先执行区域防治措施,制定开采设计时充分考虑冲击地压因素,选择合理的开拓方式、采煤方法、开采顺序、巷道布置、推进方向及巷道支护工艺,尽最大可能规避和降低冲击风险。