干燥氯气后的稀硫酸的回收利用

付山强

(新疆圣雄氯碱有限公司,新疆 吐鲁番 838100)

1 稀硫酸产生环节

氯碱生产过程中氯气干燥处理通常使用质量分数为98%的浓硫酸对湿氯气进行干燥,浓硫酸吸收氯气中的水分后,浓度逐渐降低,当质量分数达到75%左右时就不能满足氯气干燥的要求。

2 稀硫酸回收利用前的状况

当前国内氯碱行业的氯气干燥装置均采用硫酸干燥法,氯气干燥后产生的75%左右的稀硫酸,最高时溶解1.3 mg/m3左右的游离氯,根据《国家危险废物名录》属于卤素和卤素化学品生产过程中产生的废酸(HW34 类废酸代码261-058-34)。

现阶段稀硫酸采用倒贴运费及处置费的方式,有偿转移给有资质单位进行处置。随着产能不断增加,稀硫酸的产生量也在增加,但处置单位的接收量远远赶不上稀硫酸的产生量。受制于新疆环保的区域限制,按照就近处置的原则及第三方处置单位的接收程度等因素,稀硫酸的收集、储存、运输、处置、销售成为制约氯碱生产的瓶颈问题。

按产生8 000 t/a稀硫酸、废硫酸运输成本200元/t、处置费用400元/t进行计算,全年企业将产生废硫酸处置费用:

(200+400)×8 000=480 000 (元)。

3 常用的4种稀硫酸脱氯技术对比

(1)因稀硫酸为危险废物,直接交由有资质的处置单位进行处理。优点:无须投资建设处置装置,不产生运营成本,同时在本企业处置环节少,潜在的安全环保风险可控。缺点:处置成本高,易受处置单位生产加工能力的制约,同时企业按危险品管理,增加企业管理成本。

(2)采用高温燃烧浓缩技术,真空浓缩、多效蒸发浓缩等浓缩提纯的方法,将稀硫酸回用于生产[1]。优点:①产生的98%的浓硫酸可直接回用至系统循环利用;②操作环境好,完全避免了酸烟的污染, 几乎没有三废的排放;③浓缩系统连续运行,操作人员少。缺点:受原料硫酸的价格波动影响,经济效益不明显。如:真空硫酸提浓装置把 75% 提浓到 95% 硫酸主要消耗的是水蒸气,75% 硫酸提浓到95%,蒸汽按 100 元/t计算,约 550 元/t; 加上电耗和冷却水消耗约 650 元/t。也就是说当 98% 硫酸价格在 800 元/t 以上时,采用新工艺会产生明显的企业经济效益[1]; 以2020年本地区 98% 硫酸价格508元/t 计算,使用此技术脱氯,处置装置将处于亏损状态。

(3)采用以电石炉气为原料的高温裂解工艺,裂解后炉气采用酸洗净化,“3+2”两转两吸工艺生产硫酸。优点:生产的浓硫酸可直接回用系统。缺点:受原料硫酸的价格波动影响,经济效益不明显。在此过程中将产生废催化剂(HW50类危险废物),同时产生少量的SO2/NOX/颗粒物等大气污染物。

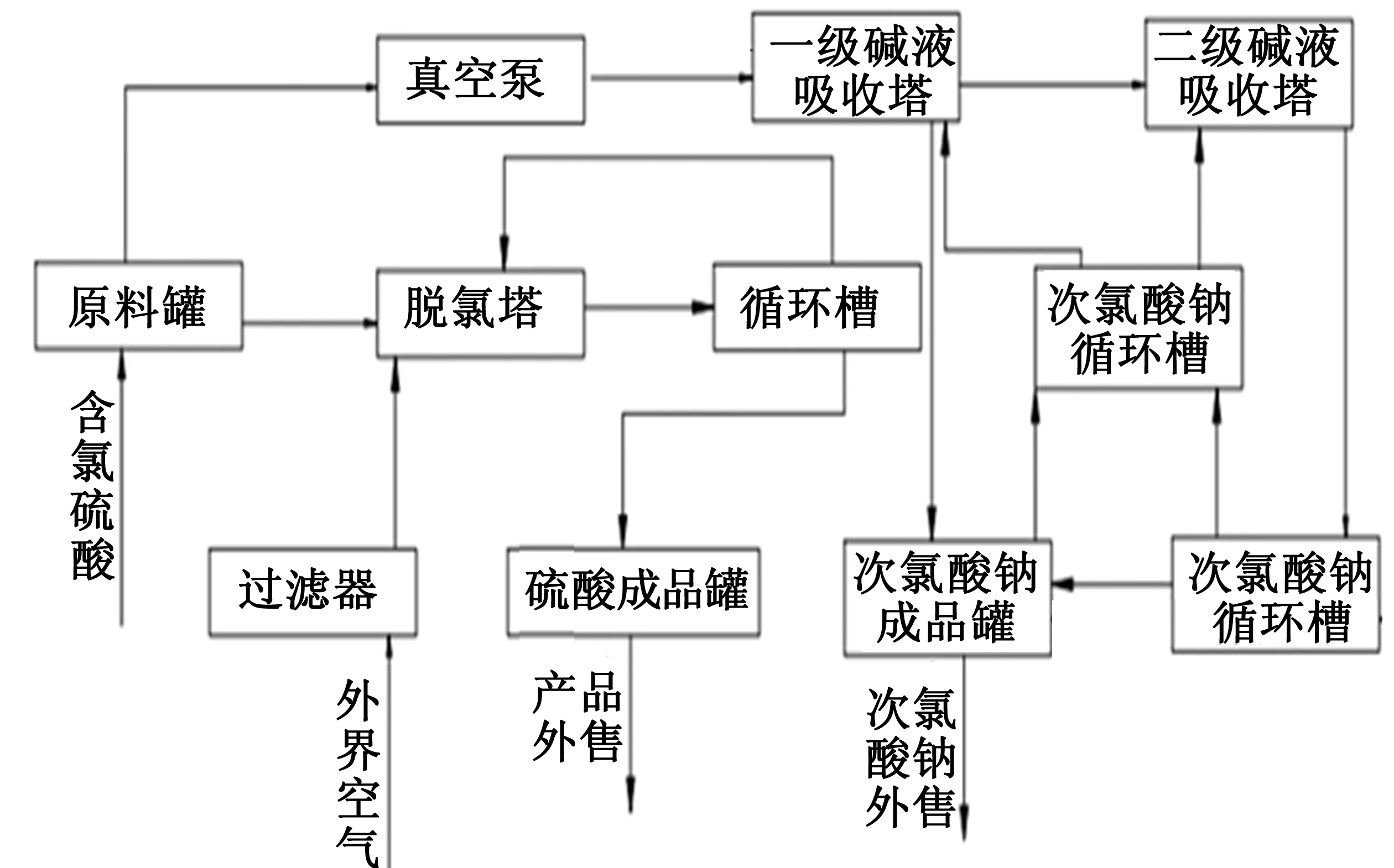

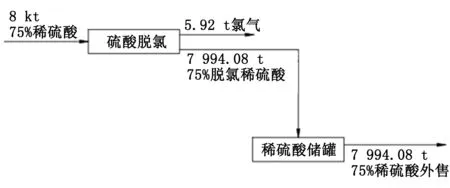

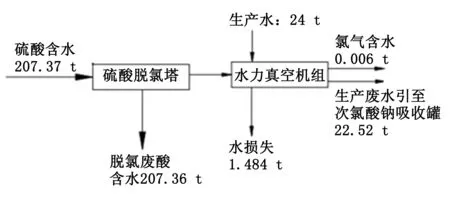

(4)采用真空脱氯稀硫酸处理技术,主要根据在真空条件下破解氯气在稀硫酸中液态的溶解度,使氯气从液态中逸出,经过真空工艺过程将其转变为符合《氯碱工业回收硫酸》(HG/T 5026—2016)要求的硫酸[2]。优点如下。①投资省,能耗低。生产中不涉及能源蒸汽,较蒸汽浓缩法单位产品节省成本100元以上;项目的主要消耗为电耗,单位产品耗电量仅16.8 kW·h[2]。②75%左右的稀硫酸通过真空脱氯装置后,稀硫酸中游离氯含量满足下游产业使用标准,直接销售给下游客户滋生利润。③工艺流程短(见图1),操作稳定方便,远转部件维修量小。④在装置运行过程中产生的氯气至次氯酸钠吸收,外排氯气浓度满足GB 15581-2016要求。⑤装置运行过程中物料、水达到平衡,无其他污染物产生(详见物料平衡图2、水平衡图3)。⑥将75%的稀硫酸脱氯后转变为符合《氯碱工业回收硫酸》(HG/T 5026-2016)要求的回收硫酸,即将稀硫酸的功能自危险废物改变为产品。

图1 废硫酸真空脱氯工艺流程Fig.1 Process flow diagram of vacuum dechlorination of waste sulfuric acid

图2 废硫酸真空脱氯物料平衡Fig.2 Material balance in vacuum dechlorination of waste sulfuric acid

图3 废硫酸真空脱氯的水平衡Fig.3 Water balance in vacuum dechlorination of waste sulfuric acid

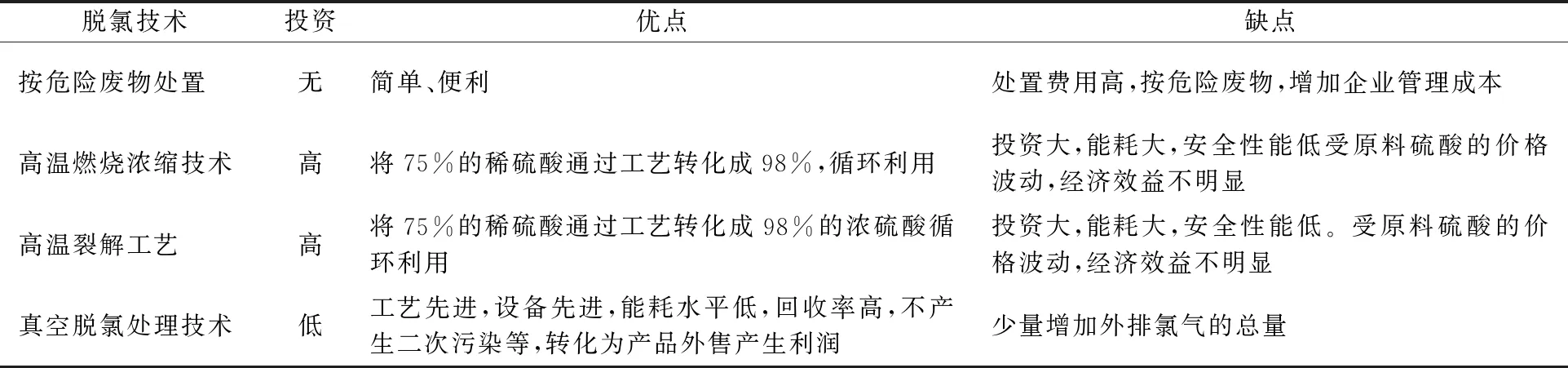

总结:通过4种脱氯技术的对比(表1),采用真空脱氯稀硫酸处理工艺具有技术成熟、工艺设备先进,能耗水平低等特点,是符合当前氯碱行业清洁生产、节能减排发展趋势的新型工艺技术。

表1 4种脱氯技术的对比Table 1 Comparison among four dechlorination technologies

4 实施后的效果验证

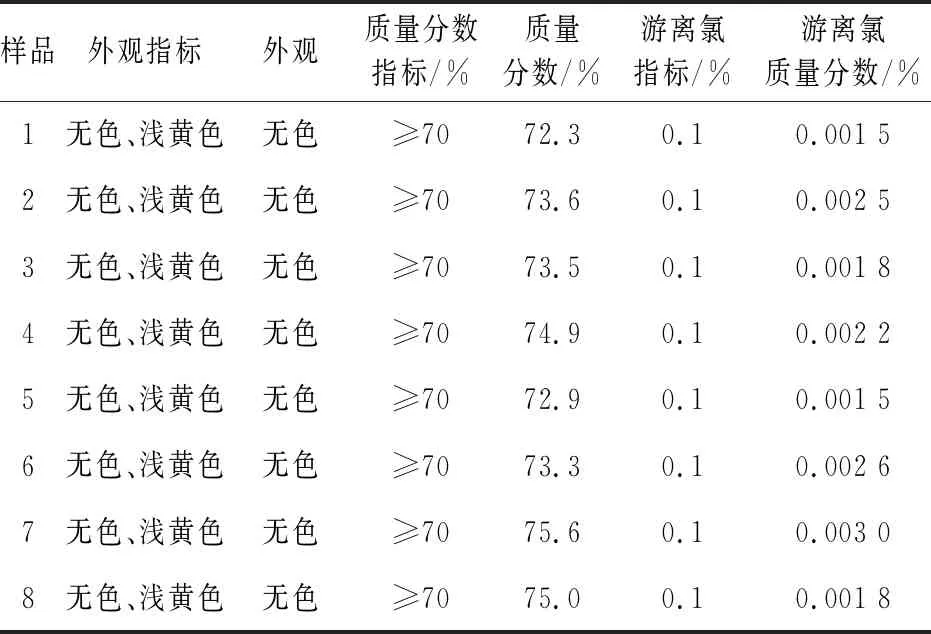

某单位在使用真空脱氯稀硫酸处理技术后,产品检测结果(见表2)符合《氯碱工业回收硫酸》(HG/T 5026—2016)要求的回收硫酸。

表2 产品检测结果Table 2 Product test results

5 脱氯后的稀硫酸在行业中的应用前景

(1)采用尿氯法酸性缩合工艺生产ADC。硫酸作为ADC缩合原料之一,1 t ADC消耗硫酸0.9 t。脱氯后的稀硫酸可代替浓硫酸与盐酸配制混酸后供缩合使用。

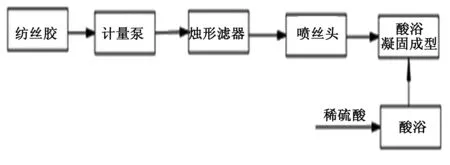

(2)脱氯后的稀硫酸可运用到粘胶纤维生产所采用的凝固浴中。凝固浴是由硫酸、硫酸钠和硫酸锌等的混合溶液组成的,又称酸浴(见图4)。此部分硫酸可由脱氯后的稀硫酸替代,并已在实践中得到广泛应用。

图4 粘胶纤维酸浴示意图Fig.4 Diagram of viscose fiber acid bath

(3)稀硫酸作为pH值调节剂代替98%硫酸用于污水站的酸碱中和,用于调节循环水的碱度。

氯碱工业氯气干燥产生的稀硫酸游离氯质量分数降至0.1%以下,无氯气味,表观色泽清澈透明,稀硫酸质量分数不低于70%,即可满足在生产ADC、黏胶纤维酸浴、调节剂等方面的应用。

6 稀硫酸回收利用产生的效益

6.1 社会效益

合理利用企业现有资源,发挥企业现有的废物资源潜力,使之利润最大化、最优化。

6.2 经济效益

项目经真空脱氯后的硫酸质量分数为 72%以上,游离氯质量分数在 0.008%以下,满足《氯碱工业回收硫酸》(HG/T 5026—2016)要求,可为黏胶化纤、pH值调节剂、ADC的缩合等多个用户使用。预计每年经济效益为 81.4 万元;同时装置析出的氯气经尾氯吸收装置吸收后制成 NaClO 产品(有效氯质量分数为10%),次氯酸钠全部外售,减少了环境污染。

7 结语

废硫酸真空脱氯项目在工艺上、运行能耗及设备材质上都有一定的先进性,同时危险废物的减量化、资源化、无害化,减少了对生态环境的污染,发挥了较好的社会效益、经济效益、生态效益。后期企业要从源头抓起,做好废弃物的管理工作,进一步完善企业相关制度,规范固废管理,减少固体废弃物的产生量,优化固废处理。