静态不均匀涡轮叶尖间隙下发动机性能分析

曹惠玲,汪 晗

(中国民航大学航空工程学院,天津 300300)

高压涡轮动叶与罩环(shroud)之间的叶尖间隙对涡轮效率以及整机性能有较大影响。发动机大修后试车排气温度裕度(EGTM,exhaust gas temperature margin)持续偏低,孔探图像显示高压涡轮叶尖前缘与罩环摩擦严重,叶片叶尖部位呈现不同程度的变形,如图1所示。一般来讲,叶尖间隙过大,工作介质泄漏导致效率损失,发动机性能下降;间隙过小,又会引起叶尖与机匣摩擦,严重危害发动机的使用安全。为控制叶尖间隙,大修厂在维修高压涡轮(HPT, high-pressure test)单元体时,通常会进行高压涡轮整个叶尖端面与罩环之间的间隙平行调整。但由于HPT 单元体在高温、高压条件下运行时,发动机分别从高压压气机4 级和9级引出不同温度的冷却气体来冷却涡轮盘表面,加之叶片沿轴向热气流做功而导致温降,使得高压涡轮叶片前后缘产生径向不均匀膨胀,继而产生轴向不均匀的叶尖间隙值。因此,研究热状态下叶尖间隙的变化及其对发动机性能的影响,可为HPT 单元体静态维修方案提供参考。

图1 叶尖间隙孔探图Fig.1 Borescope inspecting image

国内外学者在叶尖间隙对发动机性能影响方面开展了大量的研究工作。常志勇等[1]阐述了间隙对涡轮效率及其寿命的重要性。李钰洁等[2]对不同叶顶间隙高度和转速下的涡轮进行三维数值计算,发现间隙高度对泄漏涡的尺寸、强度以及泄漏流与主流的掺混损失影响较大,从而影响涡轮的气动性能。涡轮叶顶间隙变化造成的能量损失导致涡轮效率、耗油率等性能改变。郭淑芬等[3]发现涡轮叶顶间隙每增加叶片长度的1%,效率降低1.5%,耗油率增加2%。岂兴明等[4]利用有限元分析了某型高压涡轮叶顶间隙的变化对涡轮性能的影响。Wiseman 等[5]对航空发动机涡轮叶顶间隙的相关研究表明:涡轮叶顶间隙的减小可降低排气温度和耗油率,应设法减小叶尖间隙,并在发动机热状态下保持良好的间隙配合。

上述研究主要以某一均匀间隙值为研究对象,但叶尖前后缘不均匀间隙对发动机性能影响的研究还比较欠缺。针对不均匀间隙,实验前期计算得出了航空发动机在热状态下叶尖前缘与后缘的不均匀膨胀量。选取6 台同等型号、同一维修等级的发动机在同一工作环境进行维修与试车实验。6 台实验发动机整机与其他各单元体维修后都已达到出厂标准,实验过程中只改进HPT 单元体维修方式,在保证实验发动机其他系统正常运行的前提下进行试车实验,获取发动机整机性能。同时利用Solid Works 软件建立高压涡轮叶片参数化模型,采用NUMECA 软件进行三维湍流数值计算,分析静态不均匀叶尖间隙对HPT 单元体工作效率和整机性能的影响,为大修厂改进HPT 单元体维修方案、提高发动机性能提供合理建议。

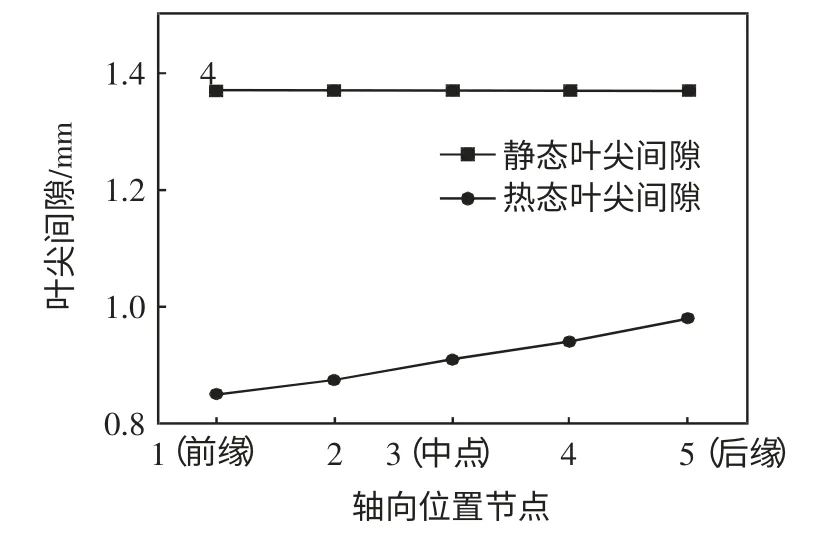

1 计算对象

建立精确的几何模型可极大提高仿真精确度。轮盘与叶片在热状态下发生膨胀变形,根据前期成果可知:发动机热状态下HPT 前缘变形量大于后缘变形量,实际热态下的叶尖间隙值发生变化,不等同于静态下的间隙值,如图2所示,HPT 沿轴向的间隙呈现前缘小、后缘大的不均匀状态,最终因工作过程中HPT 前缘间隙过小而引发叶片与罩环之间摩擦[6-9]。经过计算,定量调整HPT 叶片磨削角度可以使HPT 在热状态下保持叶尖与罩环的平行状态,如图3所示。以CFM56型航空发动机为研究对象,进行维修与试车实验。根据发动机涡轮盘与叶片结构尺寸参数,通过Solid Works软件建立高压涡轮叶片计算模型,导入商用叶轮旋转机械NUMECA 软件进行流场网格划分。在Autogrid5模块中分别建立6 个不均匀叶尖间隙和6 个均匀叶尖间隙下的网格计算模型(共12 个),给定间隙值如表1所示。为提高网格质量,叶片进出口采用H 型网格,叶片表面及叶尖间隙采用O 型网格,如图4所示。

图2 叶尖间隙变化Fig.2 HPT tip clearance change

图3 HPT 磨削砂轮调整示意图Fig.3 HPT grinding wheel angle adjustment

图4 高压涡轮动叶Fig.4 HPT blade

以CFM56 型航空发动机高压涡轮动叶为研究对象,根据热状态下真实间隙高度,利用CFD(computational fluid dynamics)方法模拟表1中给出的6 组不同大小转子叶尖间隙的涡轮流场,分析不均匀叶尖间隙对HPT 单元体效率及整机热效率的影响[10-13]。

表1 给定发动机间隙值Tab.1 Given engine clearance valuemm

2 数值计算方法

通过三维湍流数值计算分别模拟6 种不均匀间隙和6 种均匀间隙下的流场以及不同流场下的效率。流场计算所需边界条件由试车数据结合热计算给定。

2.1 边界条件

涡轮流场数值模拟需在计算域入口边界给定总温T4*、总压P4*和进口气流角;出口边界则给定面积平均静压P4.5;机匣设定为绝热、固壁、无滑移边界条件[10-12];为提高计算精确度,T4*、P4*均由实测试车数据结合热计算求得,进口湍流粘度为0.000 05 m2/s,给定轴向进气;出口静压P4.5由试车报告获得。发动机站位如图5所示。

图5 航空发动机站位图Fig.5 Aero-engine station diagram

进口总温T4*为

其中:T3*为站位3 处的温度,可由试车数据获取;f 为油气比,Hu为燃油低热值,均已知;Cp、Cpg分别为空气和燃气比热容。

进口总压P4*为

其中:EPR,σb均为已知;P2*可由试车数据获得。

出口平均静压P4.5由试车数据获得。

2.2 核心计算方程

三维流场流动控制方程采用笛卡尔坐标系下的雷诺平均N-S 方程,即

采用叶轮机械软件NUMECA 的Euranus 求解器求解三维定常Navier-Stokes(N-S)方程。湍流模型为Spalart-Allmaras(S-A)一方程模型,为提高计算速度、稳定性及收敛性,工质选为理想气体,固体边界设为绝热。周期性叶片数设为80,转速由试车数据获取,边界条件由2.1 节计算结果给定。空间离散采用Jameson有限体积中心差分格式,时间推进采用显式四阶Runge-Kutta 法,求解高压涡轮流场,得到高压涡轮温度场与压力场[13-15]。

2.3 高压涡轮效率与热效率计算

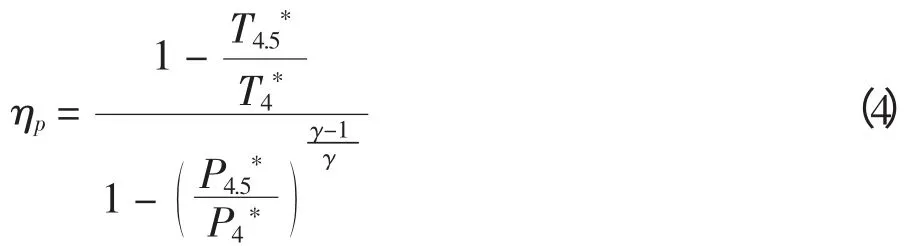

涡轮效率即绝热涡轮功与理想涡轮功之比,是涡轮的重要性能参数,根据流场计算得到高压涡轮进出口总温、总压数值结果,通过NUMECA 软件求得6 组HPT 单元体效率为

其中:γ=1.33;涡轮出口总温T4.5*、出口总压P4.5*均由流场计算结果获得。

已知发动机涡轮效率,结合发动机试车性能数据即可求得整机热效率为

结合高压涡轮流场数值计算结果,计算得出12个模型的高压涡轮效率与整机热效率[16-18]。

3 结果与分析

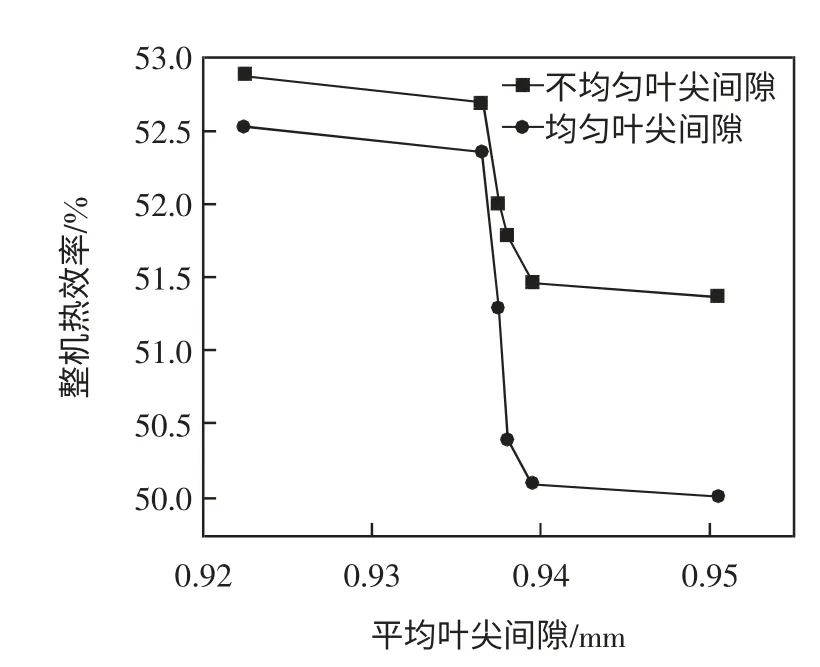

静态下不均匀叶尖间隙与均匀叶尖间隙对HPT效率以及整机热效率影响如图6~图7所示。

图6 叶尖间隙与HPT 效率的关系Fig.6 Tip clearance vs.HPT efficiency

图7 叶尖间隙与整机热效率的关系Fig.7 Tip clearance vs.engine thermal efficiency

可以看出,无论静态叶尖间隙是否均匀,涡轮效率和整机热效率均随高压涡轮叶尖间隙的增大而逐渐减小。同时在相同的静态平均叶尖间隙下,静态不均匀叶尖间隙的HPT 效率值与整机热效率值均高于均匀叶尖间隙下的计算值。采用改进后静态不均匀叶尖间隙维修方式的发动机HPT 效率平均提高了0.83%,整机热效率提高了约1%。

燃油消耗率(sfc)与EGT 是发动机的重要监控参数,随着发动机性能下降及故障的出现,燃油消耗率sfc 与EGT 都将升高。叶尖间隙增大,HPT 泄漏流流动增强,叶尖损失能量相对增大,HPT 做功能力下降,效率降低,燃油消耗率(sfc)升高,一部分从燃烧室喷出的高温燃气没有推动高压涡轮做功而直接流向喷口,造成EGT 上升。各大修厂长期以来都面临发动机大修后EGT 偏高的严重问题,对6 台不均匀叶尖间隙发动机进行试车实验,并筛选6 台同等型号、同等维修等级、同等试车环境、同等推力级别下的均匀叶尖间隙发动机试车数据进行对比分析。图8和图9显示采用改进维修方式后的发动机燃油消耗率降低0.8%,EGT约降低3℃,采用静态不均匀叶尖间隙的发动机耗油率显著降低,提高了发动机使用经济性;排气温度降低,有效提高了发动机性能,延长了使用寿命。

图8 sfc 随叶尖间隙变化Fig.8 sfc vs.tip clearance

图9 EGT 随叶尖间隙变化Fig.9 EGT vs.tip clearance

分析结果表明采用不均匀叶尖间隙不仅提高了HPT 单元体效率与整机热效率,同样显著降低了发动机燃油消耗率与排气温度,提高了发动机使用经济性,提升了发动机性能。

4 结语

计算不同叶尖间隙下高压涡轮效率与整机热效率,分析了不均匀叶尖间隙对航空发动机性能的影响,主要结论如下。

1)高压涡轮叶尖部位在热状态下会产生不均匀膨胀,造成前缘间隙过小,采取静态下不均匀叶尖间隙维修方式可以有效控制热状态下HPT 叶尖部位与罩环保持相对平行状态。

2)叶尖间隙对发动机性能有较大影响,叶尖间隙增大,HPT 效率与整机热效率均降低,发动机燃油消耗率与排气温度均增大。

3)采用静态不均匀叶尖间隙维修方式的发动机取得良好的试车效果,对比试车数据发现,改进维修方式后的发动机HPT 效率提高0.83%,EGT 降低约3℃,sfc 降低0.8%,整机热效率提高约1%。结果表明发动机性能提升显著,今后大修厂可采用静态不均匀叶尖间隙的维修方式以获得更好的试车效果。