FC 材料及其配套工艺在大兴机场跑道及除冰坪混凝土施工中的应用研究

彭书成,吴志辉,周宏友,刘 岩,侯正昌,孔 愚

(1.杜强华微(北京)高新材料科技有限公司,北京 101407;2.北京新机场建设指挥部,北京 102602;3.中国航空港建设第三工程总队 北京新机场项目部,北京 102602;4.北京中企卓创科技发展有限公司,北京 100621;5.清华大学材料学院 FC 中心,北京 100024)

0 引言

随着国家基本建设的发展,水泥混凝土工程规模越来越大,特别是机场的道面工程,既要混凝土结构坚固耐久,又要表面光洁无缝,而目前水泥混凝土跑道材料在抗裂性、耐久性方面的研究还未取得突破性进展。大兴机场在部分跑道道面和除冰坪工程中,掺加了 FC 纤维材料,较大程度上提高了混凝土道面工程的各项质量指标。

1 大兴机场工程特点

1.1 概况

2014 年 12 月 15 日,国家发改委批准北京建设新机场项目。大兴机场是超大型国际航空综合交通枢纽。其远期规划年旅客吞吐量1亿人次以上,年货邮吞吐量 400 万吨,飞机起降 88 万架次。

水泥混凝土道面是我国最主要的机场道面结构形式,大兴机场(一期)设计建设“三纵一横”4 条跑道;其中,西一、东、北跑道宽度均为 60 m,西二跑道宽 45 m;西一、西二、北跑道长度均为 3 800 m,东跑道长为 3 400 m;均属于超大面积水泥混凝土道面工程。

1.2 问题

大兴机场跑道坐落在北京市大兴区与河北省廊坊市广阳之间,属于永定河洪泛区内,土质松软,存在稳定性差、沉降量大等问题;工期紧,技术要求严,科技含量高;同时,由于大兴机场是国家重点工程,直接为 2022 年冬奥会服务,也是为祖国争光的重要“面子工程”,对感官直视要求也非常高。

传统的机场道面混凝土材料是准脆性材料,容易开裂、断板及掉边掉角,使混凝土耐久性下降,造成道面劣化;另外,机场道面的损伤导致在飞机起降冲击荷载下机场道面整体结构性能破坏,造成机场道面失效,降低机飞跑道的运行安全[1]。统计数据表明,仅某省会机场 2011 年 1~2 月间就发生因道面开裂造成的剥落物轧伤飞机轮胎事件 400 余起,极大地影响了飞行安全。

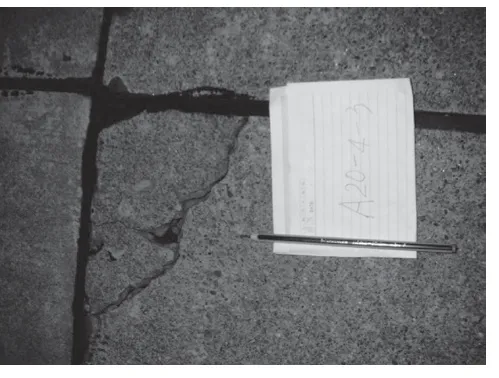

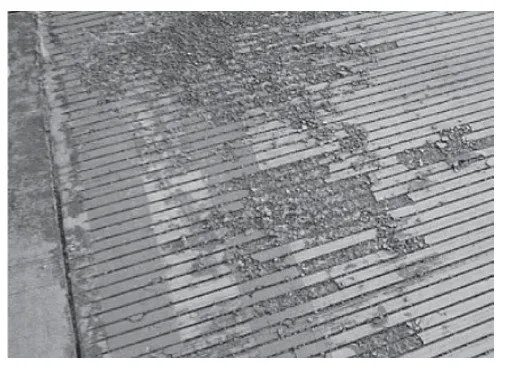

因此,道面的开裂、耐久性破坏已经成为影响飞行安全运行的顽症(如道面开裂,角隅破坏,表面剥落及耐久性破坏等)(见图 1~4),是现阶段我国民航机场建设必须要面对和解决的技术难题。作为举世瞩目的国家重大工程项目,要求设计建造单位全力将其打造成为精品工程、样板工程、平安工程和廉洁工程。

图1 机场道面网状开裂

图2 机场道面角隅断裂

图3 机场道面表面剥落的耐久性破坏

图4 机场道面典型的耐久性破坏

2 FC 材料的特性及具体功能

FC 材料是由清华大学材料学院 FC 中心利用 10 年时间(2008 年 5 月~2018 年 5 月)刻苦攻关,为大幅提升混凝土工程质量、延长使用寿命,减少维护费用而研发的,并已于 2018 年升级为第六代。

2.1 特性

FC 材料具备全套自主知识产权,现有 4 项核心技术指标是中国唯一、综合技术数据世界领先,并探索了一整套施工工艺(如搅拌投料时间、做面时间、拉毛时间等综合技术)。FC 材料具体技术指标包括以下几项:1)超高抗拉强度 900~4 500 MPa;2)高模量 8 000~13 000 MPa;3)高抗碱性 96 % 以上(遇碱后不降低强度);4)断裂延伸率从 40 % 降到低延伸 10 % 和 20 %~25 %。

按国际通行惯例,水泥混凝土掺加纤维的长径比一般≤100,而 FC 材料能>300(如国外纤维长度为 0.9 cm,FC 材料长度可做到 1.9、3.8、5.6 cm);实现了重大及特殊混凝土工程需要的高强度、高模量、高韧性、低延伸率、高抗碱、超高大长径比,能够完全达到水泥及其混合材料的连接搭桥功能,有效阻止混凝土开裂。

2.2 具体功能

施工搅拌时,FC 材料能在混凝土中均匀分布、建立多维结构,彻底解决了水泥混凝土和沥青混凝土开裂、掉边、掉角、收缩裂缝等通病;在机场跑道等工程中应用,能够提高机场道面抗裂性、抗磨损、耐久性、抗疲劳和抗冲击性能,解决大体积、大面积混凝土道面极易开裂的世界性难题,实现抗冻融、抗盐碱、抗冲击、抗腐蚀的优异性能,有效保障飞行起降安全。

2.3 施工案例

FC材料在第五代产品前已经为国家重大工程和军事工程应用,“十五”期间,先后在兴城机场、胶州机场、陵水机场、湛江机场、常州机场、赤峰机场、哈密机场、威海机场、鼎新机场、博鳌论坛、公安部指挥大楼屋顶停机坪、苏通大桥桥塔、湖北鄂州水利工程、11230 工程、12180 工程、11120 工程、11140 工程等约 90 项工程中应用,均达到设计要求;特别是在高盐碱、高海拨、高腐蚀及高寒、高温差地区的应用更加突出 FC 的优点;其中某工程应用 FC 材料的 4 条跑道、停机坪、滑行道总面积为 150 多万m2,使用 11 年未出现任何裂纹,实现了免维修[2]。

3 大兴机场混凝土道面工程实践

针对大兴机场的质量标准以及施工进度要求,由业主、清华大学、民航科研基地、长安大学、民航设计院共同组成了《高耐久高抗裂机场道面材料关键技术研究》课题,认真研究解决各类实际问题,实现了满足质量要求、按时完成任务、落实施工规范、积累技术经验预期目的。

1)基本情况。2014 年 12 月 26 日,大兴机场破土动工。为保质保量、按时完成任务,针对大兴机场未来运营的重要性和环境地段复杂性,为有效增强混凝土的粘结力、握裹力,改善混凝土的韧性,实现道面设计解决混凝土开裂、提高混凝土抗冲击韧性要求、保障飞行安全,经多方调研论证,并实地考察工程案例。决定在上述工程建设中采用 FC 材料。大兴机场是 FC 材料升级为第六代的首个样板示范工程,在水泥混凝土道面工程中属于新材料、新工艺的应用,有很好的典型示范作用。

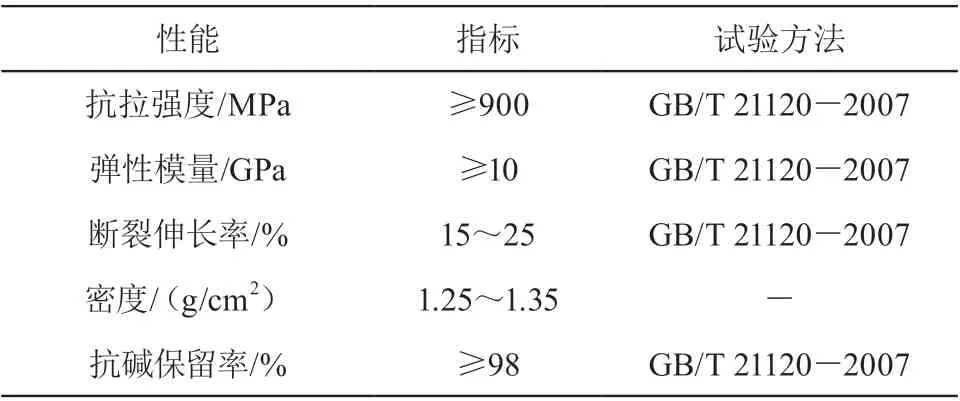

2)材料选型。长径比的FC材料中(>300)、握裹力高(三角异性截面)、抗拉强度高(900~1 300 MPa)、模量为 8 000~13 000 MPa、断裂延伸率为 10 %~25 %的第六代[3](见表 1)。

表1 FC 纤维技术指标

3)应用规模在东跑道(面积 2 0 4 6 0 0 m2、厚度 0.38~0.42 m、体积 81 636 m3)、北跑道(面积 228 000 m2、厚度 0.4~0.44 m、体积 93 570 m3)、南除冰坪(面积 69 536 m2、厚度 0.42 m、体积 29 206 m3)及北除冰坪(面积 10 4 530 m2、厚度 0.42 m、体积 43 903 m3)共约 60.66 万 m2、总计 24.8 万 m3,混凝土道面。施工中掺加了 FC 材料约 330 t(见图 5)。

图5 大兴机场超大面积混凝土道面

4)施工工艺严格按业主和设计要求,监理严格监督每 m3水泥混凝土掺入 1.4 kg 的 FC 材料,机械连续搅拌 70 s;整个出库、称量、掺加、搅拌和浇筑过程中,FC 技术人员始终全程参加指导(见图 6)。

图6 严格监督道面施工

施工做面拉毛、刻槽方便,能够在施工中不断板、不空鼓、不翘板、角隅断裂、均匀平整。2018 年 12 月大兴机场施工现场地表温度<-5 ℃,施工照常进行。机械搅拌时,掺加的 FC 材料未出现缠并丝、99 % 分散均匀。由于量化精准、科学管理、规范施工,FC 材料混凝土道面无泌水现象,降低了塑性状态收缩率。

5)检验评估。FC 课题组技术人员等待 FC 纤维混凝土达到 30 d 后,每天要对跑道、除冰坪工程实体与未掺 FC 纤维材料混凝土进行浇水对比试验。专家组于 2019 年 5 月 11 日对两条跑道和两个除冰坪的 FC 材料水泥混凝土地面进行浇水测试,没有出现任何裂纹;2019 年 10 月 14 日,专家及机场业主再次到机场进行浇水测试。测试结果;普通水泥混凝土地面上浇水后出现肉眼可见的微裂缝,而应用了 FC 材料跑道和除冰坪没有裂缝。

6)竣工验收。2018 年 6 月,掺加了 FC 材料的东跑道、北跑道、南除冰坪、北除冰坪共约 60.66 万 m2水泥混凝土道面工程,于 2019 年 8 月顺利通过了民航局组织的竣工验收(见图 7)。

图7 2019 年 8 月通过民航局竣工验收

2019 年 5 月 13 日。大兴机场试飞正式开始,试飞飞机顺利安全降落大兴机场(见图 8);8 月 26 日,大兴国际机场圆满完成 IIIB(3B)安全着陆、HUD RVR 75 m 起飞和国产四级 A-SMGCS 系统试飞项目。

2019 年 9 月 25 日,大兴机场正式投入运营。

图8 试飞机安全降落大兴机场

4 应用价值

本项目的研究分析具有重要的科学技术意义与现实的工程应用价值。

1)成本分析参照纤维混凝土国家行业标准。①水泥混凝土每 m3掺加 1.4 k g FC 材料的费用为 1.4×129.8 元=181.72 元(含运费、税费、工地技术指导、保险、投料、仓储等费用),按照跑道 40 cm 厚的混凝土计算每 m2是 72.7 元除因质量问题需要部分翻修等大宗费用外,仅机场道面日常维护费(人员费、水费、车辆费、清洗设备等费用)就需约 70 元/m2/年;②沥青混凝土每 m3掺加 3.6 kg FC 材料的费用为 3.6×129.8 元=467.28 元,按照跑道 10 cm 厚的沥青混凝土计算每 m2是 46.7 元。单从工程投资的直接成本看,确实有所上升;但从延长道面工程使用寿命和实现工程全寿命免维护方面计算,应用 FC 材料的投资,仅占工程总投资额的 0.25 % 都不到(如果按单一的水泥混凝土和沥青混凝土造价计算约 20 % 左右),业主得到的回报率是工程总投资的 100 %,即相当于获得再建一个同等规模工程的效果。有显著的军事和经济效益。

因此,在大面积机场混凝土道面工程中,应用FC 材料技术,减免维护费用,用小投入换长寿命,是可行且有益的。

2)全寿命期质量安全水泥混凝土道面工程的渗漏、冻融、掉边掉角等质量通病,原因都是收缩裂缝;大兴机场工程证明,应用 FC 材料能综合提高机场道面抗裂性、耐久性、抗疲劳和抗冲击性能,实现机场道面结构优化,全面提升道面结构质量、延长跑道使用寿命,为国家节省维修与重建费用,最终实现提升机场道面的安全运行与整体质量[4]。

同时,大型混凝土工程的使用寿命跨度已近百年。如桥梁,百年间汽车运输的车型、速度、载重量何止代差;如机场,百年间飞行器的种类、速度、起降冲击力更是日新月异。因此,水泥混凝土道面工程全寿命期的质量安全冗余就是一个不能忽略的问题。

在现有水泥混凝土道面施工技术的基础上,通过掺加 FC 材料,在一定程度上提高工程的质量安全冗余,应该是简单易行的技术工艺。

3)行业推动。中国基建目前已在国内外拥有很好的品牌效应。但随着规模的不断扩大,企业降低成本、追求利润的本能抬头,良莠不齐的情况难免出现,全面灌输质量成本意识已成必须。通过大兴机场应用 FC 材料的实践证明,今后应在行业内形成共识:对国家重点工程、规模体量较大和寿命周期较长的工程,应采用行政或行业的方式,在一定程度上强制推行已经实践证明确实优异的 FC 等新材料、新技术。

5 建议

1)优化工程配套。现在的 FC 材料已实现系列化,基本满足各类工程需要。但随着工程要求、水泥品种和混合料的变化,对 FC 材料的种类和掺量也会出现不同的工程要求;因此,应在北京怀柔我国第一条全自动化系列 FC 材料生产线的基础上增加柔性(主要参数可调)生产能力。

2)优化质量评估。目前,对工程中 FC 材料的掺加量、搅拌效果和完成效果等,基本依靠专业人员的感官直觉或有损钻芯检查。但随着应用范围和工程规模的扩大,标准差异的问题必将凸显。因此,应研制无损探查技术,实现量化评估。

3)优化性价比。现有部分工程因受投资限制,不能使用优质的 FC 材料,使工程质量受到影响。因此,在加强向工程管理方宣传成本质量意识的同时,应向国家重点工程提供优化性价比高的 FC 材料,为工程提供价廉质优的 FC 新材料新技术新工艺。

6 结语

FC 材料已探索出一套高分子材料缩聚反应粘度技术,攻克了高温、高速、高压、牵伸热定型数控工艺,创新了高分子有机和无机聚合材料技术抗碱保留率,达到了超高强度、高模量、高抗碱和低延伸率的综合技术指标。特别是通过诸如大兴机场跑道及除冰坪工程实践,积累了丰富的机场工程应用经验。