某石油化工装置管道支架检测与评估

魏常宝

(甘肃土木工程科学研究院有限公司,甘肃 兰州 730020)

0 引言

管道支架是工业、化工、发电等行业的一种重要构筑物[1],主要用于支承各种类型的架空管线(管线是工业生产的“血管”)。对于大多数企业而言,管道支架维护相对较少,增容相对较多。大多数老旧管道支架已年久失修,且处于维护不善的工作环境下。管道支架因年久失修、增加荷载等因素,存在不同程度的安全隐患,易触发安全事故,造成工业装置停产,造成较为严重的经济损失。因此,对管道支架结构的检测与评估是发现老旧管道支架安全隐患的前提,是老旧管道支架加固维修的技术依据和前置条件,也是保证老旧管道支架继续安全使用的重要前提[2]。

1 工程概况

某石油化工厂管道支架大多建于 20 世纪 50 年代,在后期使用中因生产工艺及设备装置陆续改造与扩建,支架上管线的数量、层数及荷载不断增加,原有管道支架已不堪重负。经过多年的使用,管道支架已普遍存在老化、破损、变形、严重侵蚀等现象,原有旧管架的抗震设防标准也已严重落后于现行国家规范的要求,其中以6 E(9-11)段管道支架较为典型。6E(9-11)段管道支架竖向承重构件为下部钢筋混凝土支架,水平承重构件为预制混凝土薄腹梁,垂直支撑为钢结构,该段长度为 165 m,管道支架照片如图 1 所示。

2 管架结构测绘

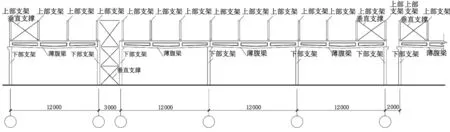

依据厂区总图,对各个区段管道支架进行系统分类并编号,复核管道支架平面位置,绘制检测区段的管道支架检测总平面图(见图 2)。在绘制检测区段的管道支架检测总平面图的基础上,测绘管道支架具体尺寸等信息,绘制管道支架走向立面图(见图 3)。

图1 6E(9-11)段管道支架外貌

在上述两项工作的基础上,并现场进行详细的测量,绘制管道支架各种类型支架结构的立面图、侧面图、基础详图。

3 管架结构检测

3.1 地基基础调查与检测

根据区域地质资料及检测结果,该管道支架所在场地土上部为第四系全新统地层,岩性主要为杂填土及冲洪积得卵砾石层,下部为第三级泥岩。整个场地结构特征比较简单且稳定。场地自上而下依次为杂填土层、卵石层及泥岩。通过对管架基础开挖探井抽样进行检测,结果如下。

1)自然地面至基础底面为杂填土,深灰色,湿,饱和,稍密—松散,土质不均匀,主要成份为粉土和卵石,基础埋深自然地面以下约 2.3~3.2 m,基础持力层为卵石层。

2)在管道支架埋深范围内抽查检测未见地下水。建设单位提供的信息显示该厂区管道支架基础为钢筋混凝土独立基础,基础持力层为卵石层。开挖探井结果表明,管架基础为钢筋混凝土独立基础,基础外观无明显破损,管道支架在使用过程中未发现明显的不均匀沉降,地基稳定。

3.2 材料强度检测

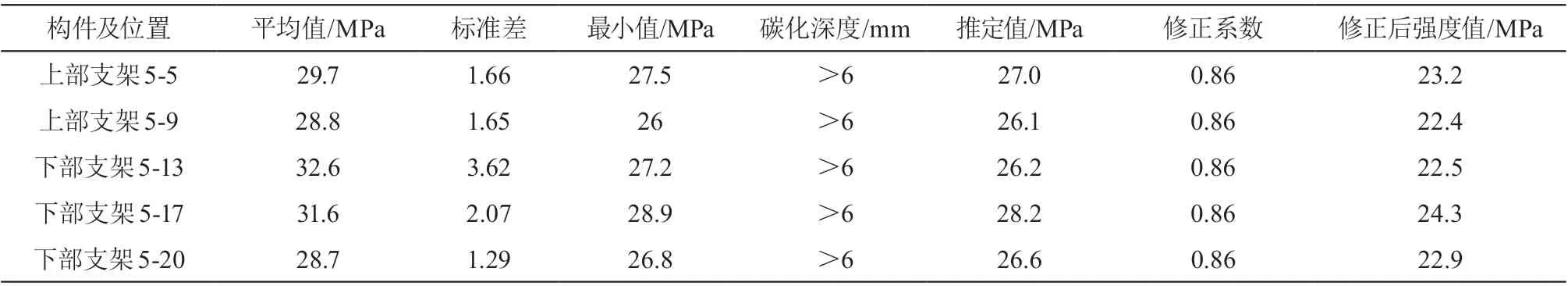

依据现行 JGJ/T 23-2011《回弹法检测混凝土抗压强度技术规程》对管架混凝土构件采用回弹法检测混凝土抗压强度。经检测,6E(9-11)段下部混凝土支架混凝土抽查实测强度在 21.1~28.0 MPa,检测结果如表 1 所示。

图2 管架总平面图(局部)

图3 6E(9-11)段管架立面图(局部)

3.3 结构构造与连接检测

6E(9-11)段钢筋混凝土支架结构预埋钢板锈蚀严重,预应力混凝土桁架与支架柱采用预埋钢板螺栓连接于支架柱柱头,连接螺栓严重锈蚀,有部分松动,钢桁架结构构造与连接方式正确,仅有局部的表面缺陷,勉强使用。

3.4 结构破损裂缝检测

6E(9-11)段混凝土支架大量存在裂缝与混凝土剥离,角筋处尤其严重,裂缝宽度在 0.88~6.70 mm,大部分主筋锈蚀导致结构或构件掉角以及混凝土保护层脱落。

3.5 结构变形观测

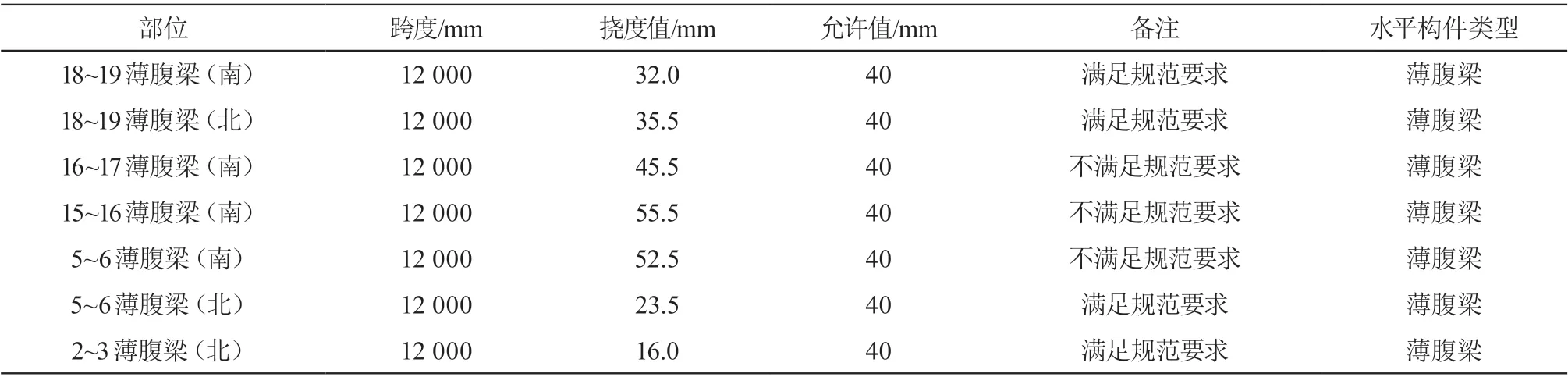

管道支架柱没有明显倾斜现象,对管道支架薄腹梁及钢桁架进行了挠度变形观测,管架梁挠度变形结果汇总如表 2 所示。经检测,6E(9-11)段混凝土薄腹梁挠度值部分处于 l0/200 以下(满足规范要求),部分超过 l0/200(不满足规范要求)。

3.6 耐久性检测

通过对混凝土耐久性的检测发现,管道支架混凝土结构构件不同程度地出现了腐蚀。6E(9-11)段部分支架外观有沿钢筋通长裂缝,且宽度较大、深度较深,钢筋严重锈蚀,混凝土薄腹梁钢筋有腐蚀、有锈蚀现象,混凝土表面有腐蚀和损伤,外观有沿钢筋裂缝或者钢筋有明显锈迹。该构筑物混凝土构件由于长期暴露在大气环境中,构件混凝土的中性化(碳化)深度已接近或超过钢筋保护层厚度,靠近钢筋部位的混凝土由较强碱性弱化为中性,钢筋钝化膜破坏,混凝土对钢筋已不能起到较好的保护作用,构件的耐久性能降低,影响混凝土构件的安全及正常使用。

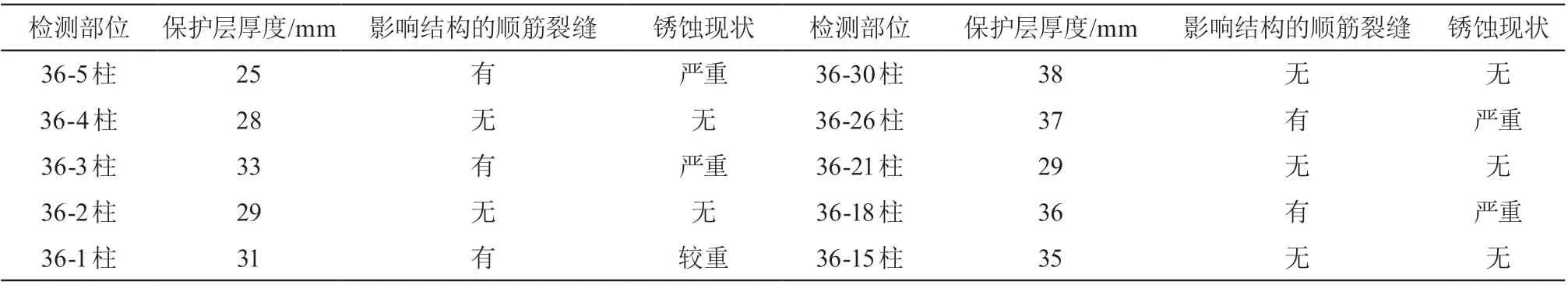

3.6.1 钢筋保护层厚度检测

采用混凝土钢筋检测仪对混凝土构件钢筋保护层厚度进行检测,选取测点中最小的数值为该构件的钢筋保护层厚度值,检测结果如表 3 所示。通过对管线支架混凝土构件的抽检,部分混凝土构件钢筋保护层厚度厚薄不均匀,尤其是角部钢筋,钢筋保护层厚度极不均匀,混凝土构件顺筋裂缝均出现在该类型区域。

3.6.2 混凝土构件的中性化检测

混凝土构件的中性化(碳化)检测是在混凝土构件上钻孔或局部破损,用 1 % 浓度的酚酞试液滴在混凝土受检部位,根据颜色变化来测定混凝土构件中性化(碳化)深度,检测结果如表 4 所示。从以上结果可看出,由于混凝土构件长期暴露在大气环境下,缺乏正常的维护,酸性气体腐蚀使管道支架混凝土构件的中性化(碳化)深度已接近或已超过钢筋保护层厚度。

3.6.3 混凝土构件冻融现状

经对管线支架的全面检测,管线支架所处位置不是易积水区域,未见混凝土构件表面出现因冻融产生的剥离、酥松现象,冻融对混凝土构件无明显影响。

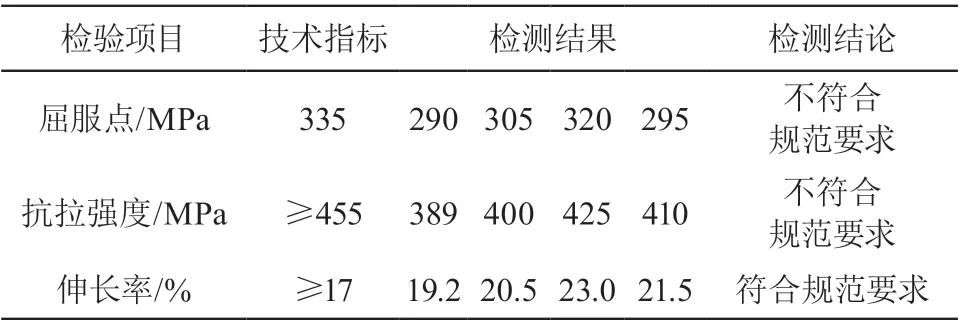

3.6.4 钢筋锈蚀检测

经对部分锈蚀钢筋进行直径测量,截面损失为0.7 %~8.2 %,柱体钢筋锈蚀略轻,梁体钢筋锈蚀较重。经检测,柱体锈蚀钢筋屈服点和抗拉强度均不符合规范要求,所以其力学性能不符合现行规范要求,锈蚀钢筋力学性能检测结果如表 5 所示。

表1 6E(9-11)段管架混凝土构件强度检测汇总表

表2 6E(9-11)段管架梁挠度变形汇总表

表3 混凝土构件钢筋保护层厚度检测表

表4 混凝土构件的中性化(碳化)深度检测表

4 管架结构构件评级

4.1 管架结构构件评级标准

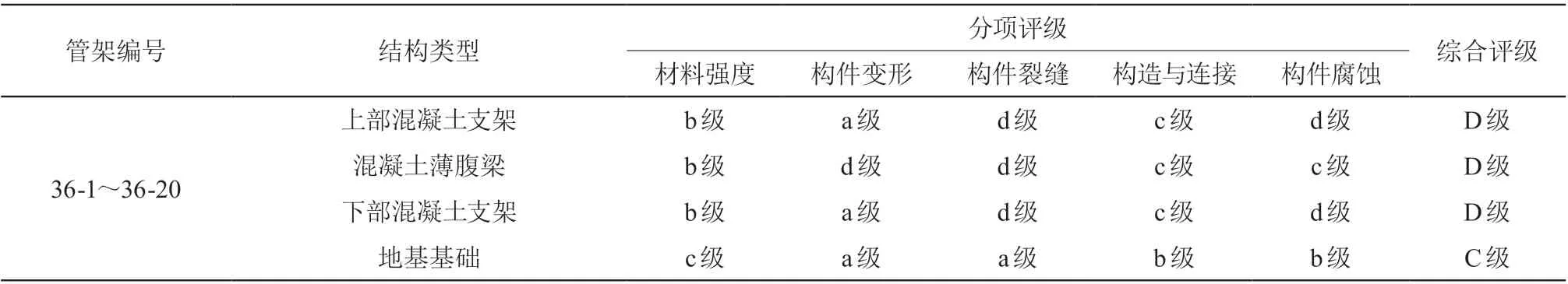

根据 GB 50144-2008《工业建筑可靠性鉴定标准》[3], 参考《某管道支架检测鉴定与评级浅析》[4]《火灾后损伤混凝土结构构件检测鉴定与评级探讨》[5]等研究文献以及其他相关文献[6],制定了老旧管道支架混凝土结构构件和结构系统的评级标准。该结构构件评级标准从混凝土材料强度、构件变形、构件裂缝、构造与连接、构件腐蚀等 5 个方面进行制定并进行评定,再根据这 5 个分项评定对结构系统进行综合评级。

表5 锈蚀钢筋取样力学性能试验表

4.2 管架结构构件安全性评级

根据以上各项检测结果和制定的分项评级、综合评级说明,对某石油化工厂管道支架各个区段进行检测结果汇总,并进行分项评级与综合评级。汇总及评级结果如表 6 所示。

经检测与评级,该段管道支架地基基础综合评级为 C 级,管道支架上部结构混凝土支架综合评级为 D 级,管架上部预制钢筋混凝土、薄腹梁综合评级为 D 级,管架下部钢筋混凝土支架综合评级为 D 级。因此,该段管道支架结构构件现已存在不同程度的安全隐患,已影响管道支架系统安全及正常使用。

5 管架抗震鉴定

因该厂管道支架建于 20 世纪 50 年代末,根据 GB 50117-2014《构筑物抗震鉴定标准》,该管道支架按A类构筑物进行抗震鉴定。

5.1 抗震措施鉴定

该管道支架抗震措施鉴定通过管道支架结构系统的布置及构件连接构造、纵向承重梁与支架结构的连接与构造、管道支架混凝土结构的外观和内在质量、管道支架的抗震措施等进行。经鉴定,该管道支架抗震措施已不满足现行规范要求。

表6 6 E(9-11)段管架治理区段检测结果汇总评级表

5.2 抗震承载力评定

管道支架应按现行 GB 50191-2012《构筑物抗震设计规范》的分析方法和 GB 50117-2014《构筑物抗震鉴定标准》的规定进行抗震承载力验算。经验算,该管道支架抗震承载力不满足现行规范要求。

6 结语

对于已超过设计使用年限的老旧工业管道支架,大多历经多次改造、扩容,管线布置及数量超出原设计要求,再加上多年使用和介质的侵蚀,管道支架混凝土结构已出现不同程度的损伤,存在一定的安全隐患,影响道支架的安全运营[7-8]。且该类管道支架当时的设计已不满足现抗震措施要求,抗震承载力也不满足现行规范要求,即该管道支架的抗震性能不足。因此,对此类老旧管道支架进行检测是必要的,也是管道支架结构损伤评估和抗震性能的评估的前置条件,是其隐患治理的前提。本文通过对某石油化工装置老旧管道支架的结构检测与评估实践,对类似工业混凝土构筑物进行检测与评估具有一定的参考意义。