核电厂焊缝焊接实施中的气流问题分析及对策

黄开凯,冯兴旺

(中广核核电运营有限公司,广东深圳 518000)

0 引言

焊接是核电厂最常见的管道、设备连接方式之一,具有连接稳定、可靠等优点。氩气保护焊接则是核电厂维修中最常用的焊接方式。对于在役核电厂大修期间所实施的焊缝焊接,一方面要严格按照相关法规、标准要求进行焊接实施和焊后检测;另一方面也常常遇到一些在车间预制或者安装阶段所不曾面对的困难,例如焊接过程中焊接点附近有气流等影响焊接质量的因素,给现场焊接操作和质量控制带来巨大的挑战。为保障焊缝焊接的顺利实施,有效保证焊接质量,有必要对气流形成的原因进行分析并实施控制。

1 气流对焊接的影响

焊接过程中,如果焊接点附近有气流,会造成熔池状态不稳定、气体保护不充分等问题,影响焊接质量。对于不锈钢管道焊缝来说,气流的存在还会影响焊缝背部氩气保护室中氩气浓度的稳定性,最终影响焊接质量。

按照气流的不同位置,分为焊缝外侧的气流和焊缝内侧的气流,其中外侧气流问题可通过加强保护、移除气流源等方式,容易解决。内侧气流问题则情况多变,解决起来也相对困难,所述气流主要指的是焊缝内侧的气流。

2 气流的形成原因

气流产生的根源在于管线不同位置之间有气压差,核电厂大修中面对的情况则更加复杂,需要分析具体原因,才能对症下药。

2.1 同一管线在不同房间的设备同时开口产生气流

核电站核岛通风系统总体是负压设计,并按照空气污染风险高低,对通风系统的布置进行了专门设计,以使核岛内的气流从低污染风险房间向高污染风险房间流动。因此,在同一管线所经过的房间气压不一样,而管线所连通的不同房间中的设备同时开口时,在房间之间的压差作用下形成气流。如果开口点所在的房间内刚好有通风系统的通风口时,更容易形成气流。例如安全壳内外、核辅助厂房和核燃料厂房不同房间中同一管线上设备同时开口时,很容易在管道内产生气流。

另外,由于房间之间存在气压差,厂房、房间的门的开关也会对气流造成影响。例如反应堆厂房设备舱门、气闸门的开关,对于某些对焊接气流高度敏感的设备焊缝焊接也会造成干扰。

除了核岛通风系统在设计上的考虑会导致同一管线不同开口点之间的气压差外,核电厂核岛内用以进行污染防护的静态封闭间(SAS)所使用风机也是气压差常见的来源之一。

2.2 管线连通大容积设备温度及水位变化导致气流

如果焊接点所在管线连接一个容积较大的设备,设备内温度变化或者水位变化,会导致设备内不同位置气压不一致。

当设备内容积相对焊接开口点口径之比较大时,设备内的空气可近似认为是理想气体,根据理想气体状态方程:P1V1/T1=P2V2/T2。

假设设备内气体体积V 不变,温度T 上升,则设备内气压P上升;假设设备内气体温度不变,体积减小,则设备内气压上升。所以,设备内气体温度的变化、设备内水位的变化会带来管线不同位置的压差,进而产生气流。

对蒸汽发生器二次侧进行充排水时的水位变化,或者对蒸发器二次侧进行保养时的温度变化,都可能会使与蒸发器二次侧连通的管线开口点形成气流,进而影响焊接。

大容积设备的“大”是相对焊接点口径而言的,对大口径管线上的小支管焊缝进行焊接时,大口径管线内的水位产生较小的变化,也会在小口径支管焊缝附近产生较大的气流而影响焊接。

2.3 系统设备运行带来影响

与焊接点所在管线相连系统中的泵等设备运行的时候,会使管线内有气压波动,从而形成气流。这种情况常见于常规岛,在大修后期部分系统投运后,尚未投运的管线上的焊接往往因为管线内有很大的气流而无法实施。

3 对策

气流的产生的根源在于互相连通的管线不同位置之间有气压差,所以解决此问题的基本思路,可以是采取措施避免不同压差的位置相互连通,也可以是控制或者消除压差源,或者两个措施兼而有之。遇到具体问题时,首先要找到气压差产生的具体原因,然后采用如下所列一种或者几种方法进行控制。

3.1 排除压差源法

这种方法就是通过关闭、封堵焊接点或者与焊接点同一管线的其他开口点所在房间的风机、静态封闭间(SAS)风机、通风口、房间的门,从源头上排除气压差来源。有时候关闭房间的门反而会形成气压差,而开启房间门有利于消除气压差,此时则要使房间的门处于开启状态。这是最简单的一种气流防控方法,可以很快实现并验证效果;这也是最基础的一种气流防控方法,无论是否采用了其他方法防控气流,首先需要尝试使用本方法排除气压差。

3.2 有利窗口施工法

选择在系统状态稳定的窗口下实施焊接,可以有效避免系统状态变化导致的不利影响,有时甚至通过主动控制机组状态,实现焊接条件的平稳。比较理想的焊接实施窗口是:与焊接点相连的管线和设备上,不进行充排水操作、不进行可能导致温度变化的工作、没有可能导致压差的设备正在运行。例如常规岛管线上的焊接实施工作,安排在常规岛充水前实施完毕,可有效避免管线充水和水循环对焊接工作的影响。对于与蒸发器二次侧连通的管线上的焊接工作,应避免在蒸发器二次侧的保养和充排水期间实施。

3.3 封堵法

核电厂大修是个复杂的系统工程,各种要素互相关联影响,有时需要以高昂的代价获得、甚至无法获得理想的系统状态以实施焊接。这个时候需要考虑进一步措施,解决气流问题。

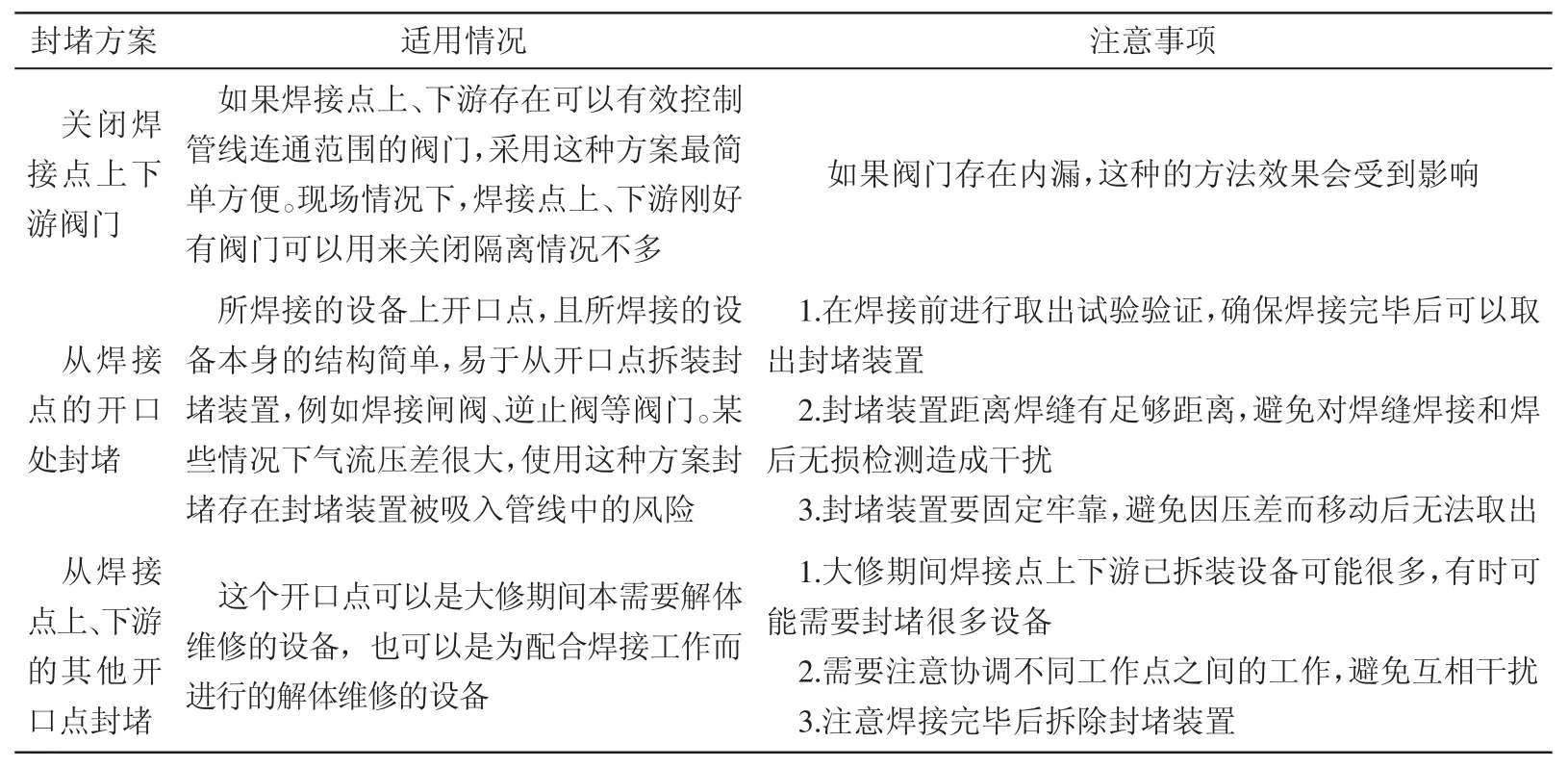

对管线合适的位置进行封堵,可避免不同气压的空间通过管线连通。根据具体情况,可选择三种封堵位置方案,适用情况和注意事项见表1。

3.4 气压平衡法

极端情况下,可考虑通过主动干预建立压力平衡,消除气压差。如果焊接点处的气流方向是由外向内的,则在同一管线上的另外一个开口点处,通入具有一定正气压的空气,平衡管道内的负压。如果焊接点处的气流方向是由内向外的,则在同一管线上的另外一个开口点处,使用吸尘器等可以产生负压的工具向外抽气,平衡管道内的正压。

4 典型案例

4.1 核岛大口径不锈钢管道更换焊接中气流问题

某核电厂进行核岛大口径不锈钢管道更换工作的焊接实施过程中,多次遇到管道内气流影响焊接实施的问题。由于管道连通范围广,经过多次排查,最终确定导致气流产生原因有:

(1)与焊接点连通的管线上其他开口点附近安装有风机且正在运行。

表1 封堵法适用情况及注意事项

(2)所在厂房内通风系统正在运行且开口点附近有一个通风口。

上述两个问题在分别关闭风机、临时封堵通风口后,气流问题得以解决。

4.2 与蒸发器二次侧连通的设备焊缝焊接气流问题

与蒸发器二次侧连通的焊缝焊接中的气流问题极为常见,特别是反应堆厂房外的焊缝焊接。导致气流产生的原因有:

(1)同一管线上的反应堆厂房内、外设备同时开口时,两侧压差较大。

(2)对蒸发器二次侧充水或者排水时,水位变化形成压差而产生气流。

(3)对蒸发器二次侧进行保养时,使用风机形成气流。

(4)蒸发器二次侧升温或者降温时,温度变化形成压差产生气流。

可见,大修中蒸发器二次侧的状态较为复杂,导致气流产生的因素也很多,遇到问题也非常频繁,需要逐项分析、排除。

4.3 稳压器、电加热器更换焊接中的气流问题

稳压器、电加热器的焊缝处口径非常小,且连通了稳压器这个大容积设备。而稳压器另一侧通过已开口的人孔,其内部空气与在反应堆厂房内的空气连通,因人孔口径较电加热器焊缝口径大很多,人孔附近较小的气流扰动也会在电热器焊缝处产生较大的气流,影响焊接质量。对此,在稳压器、电加热器更换的焊接过程中,需要对整个反应堆厂房的状态进行严格控制,包括停运通风系统、关闭设备舱门、关闭气闸门、关闭一回路边界上所有开口点的风机等。

4.4 核级支管座焊缝焊接中的气流控制

气流问题在核级支管座焊缝焊接中较为常见,主要原因是焊缝所在管线连通多个不同压差的房间。但受制于现场复杂的环境和系统状态,需要针对具体的位置和情况制定不同的气流控制方案,包括:①封堵不同房间的开口点;②封堵通风口;③采用压力平衡法控制气压;④关闭或者开启对气压造成影响的房间门;⑤设计专用工具在焊缝附近进行封堵。

5 结束语

核电厂焊缝焊接实施中气流问题产生的根源是因为管线不同位置之间有气压差,具体原因有:同一管线在不同房间的设备同时开口;管线连通大容积设备;系统设备运行带来影响等。解决的办法有:排除压差源法、有利窗口施工法、封堵法、气压平衡法等。只有排除气流的干扰因素,才能为焊接高品质焊缝打下基础。