某MPV车型侧面碰撞的B柱安全设计与优化

庞毅 陈锡文 陈钊

摘 要:某MPV车型在侧面碰撞MDB50试验中,为了减小B柱腰线位置的侵入位移和侵入速度,使B柱的变形为有利于保护乘员的模式,通过采用热成形且屈服强度达到1500MPa的超高强钢为B柱加强板,并优化B柱加强板腰线位置截面和内焊U型板及下部位置开减弱孔的方式,来解决B柱中部位置侵入变形过大的问题。该车型优化后在C-NCAP的侧碰试验中结果为满分,证明了B柱优化分析的正确性,为MPV车型B柱的安全设计提供了一种有效的方法。

关键词:侧面碰撞;B柱加强板;B柱变形模式;优化设计

中图分类号:U467 文献标识码:A 文章编号:1005-2550(2020)05-0090-06

Abstract: In order to reduce the deformation and velocity intrusion of B pillar waist position and to get a better protection occupant deformation model in a MPV side crash test MDB50, it brought an idea by using methods to solve the problem of large deformation at B pillar middle position. The results of vehicle side impact test in C-NCAP is full marks, which proved the correctness of B pillar optimization analysis and provided an effective way for the safety design of MPV B pillar.

Key Words: Side Impact; B Pillar Reinforcement Panel; B Pillar Deformation Mode; Optimization Design

1 引言

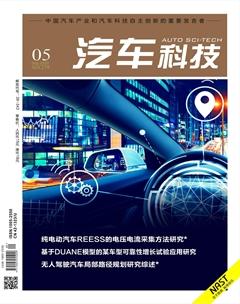

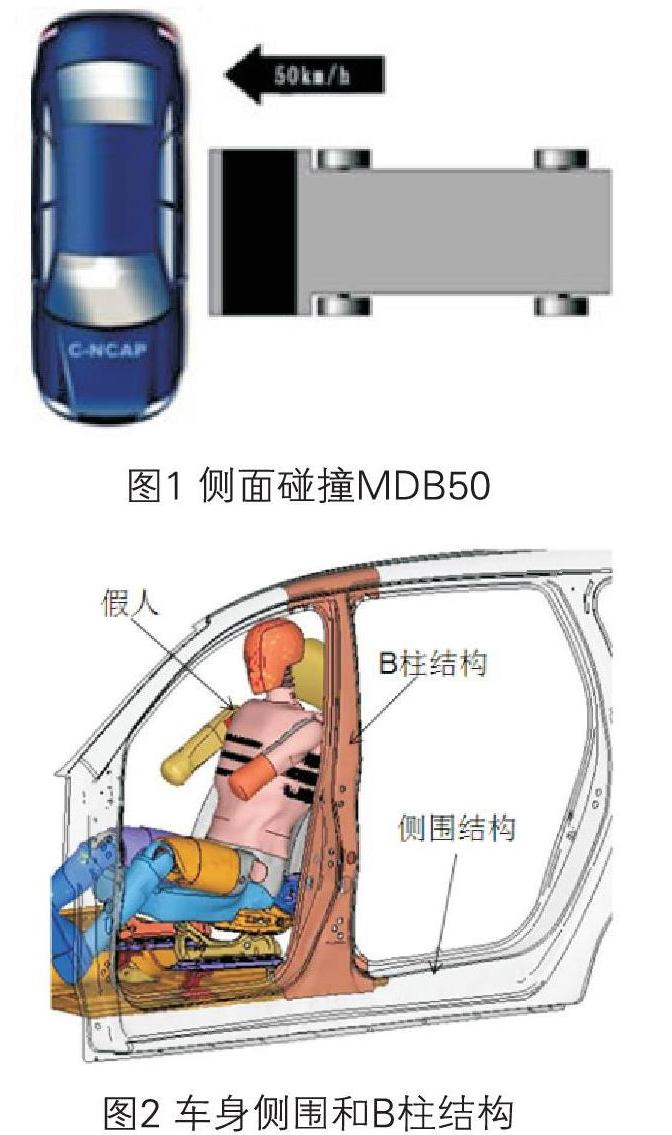

汽车安全法规C-NCAP的侧面碰撞试验MDB50,可变形移动壁障以50km/h的速度侧面碰撞车辆,如下图1所示。当壁障侧面碰撞车辆时,B柱和门槛是两条主要传力路径,B柱的抗弯刚度对侧碰的结构耐撞性能非常重要[1]。而侧面碰撞试验考虑影响乘员安全的因素很多,如车辆侧面结构侵入速度、侵入量、侵入形态、车门内饰系统的刚度、侧面约束系统以及乘员座椅等[2]。在某MV的汽车侧围环境中,如图2所示,满足一定抗弯刚度和有较好变形模式的B柱结构可以有效地减少B柱腰線位置的侵入速度和侵入位移,增大车内乘员的缓冲空间,实现对乘员更好的安全保护。

侧面碰撞研究的开始阶段,是通过碰撞试验来进行。最初对B柱的安全设计是通过侧碰试验的研究形成的“S”变形模式,要点是通过B柱下部的较大变形撞座椅来推开假人,减轻乘员和车身的碰撞接触。随着对不同车型B柱变形模式的研究增多,malkusson等,对某轿车B柱的侧碰分析得出变形模式较好的为的“钟摆式”[3]。国内对B柱的变形模式的研究,有湖南大学的张维刚在某轿车开发时总结的下部变形类似于“L”[4],如下图3所示为不同车型较好的B柱变形模式汇总。

2 问题分析

2.1 问题说明

某MPV侧面安全碰撞试验中,由于B柱的抗弯刚度不足,腰线位置侵入变形过大,导致B柱变形模式为中部弯折,如图4所示,中部正对着乘员的胸部位置,对乘员造成很大损伤。

按照以往车型累积的经验,B柱腰线位置的动态最大侵入位移一般在140mm左右,侵入速度为7.5m/s,B柱顶部的侵入位移小于30mm。在可变形移动壁障以50km/h的速度侧面碰撞车辆的试验中,B柱内板腰线的动态最大侵入位移为210mm,侵入速度为10.2m/s,B柱顶部的侵入位移为26mm。B柱中部腰线弯折严重,腰线位置侵入速度和顶部倾入位移远达不到车身结构的安全指标要求。

2.2 理论分析

在侧面碰撞中,人体腹腔内部器官的损伤对生命的威胁程度较胸部低,而且侵入速度对假人胸部的变形影响较腹部更加显著[5]。因此,从乘员损伤防护的角度出发,首先应该减小车体侧围在人体正常坐姿状况下胸部位置处的变形和侵入速度[6]。

以某车型的侧面碰撞试验作为示意图,分析得到简化的B柱内板动态力学平衡模型,如图5为某车型B柱的动态变形录像截图,呈“S”型。一般情况下,移动壁障碰撞侧面碰撞B柱,车顶受力变形相对其它位置较小故简化为刚接,示意如图6,根据达朗贝尔原理[7]得到B柱结构动态受力平衡如式1所示:

其中,F1 是移动壁障施加在B柱上的力,F2 是假人肩部和胸部在B柱的反作用力,F3 是座椅施加的反力,F4 是地板和底部横梁的反力。该MPV中胸部肋骨变形较大,故需要降低 F2 的值,由式1可知,F1 一定的情况下,减小 F2 ,即增大 F3 和 F4 的值。

由牛顿第二定律得式2,为了增大力的值,可以减小质量和增大该处的加速度值,即开孔或者拼焊较弱的钢材来增大该位置的侵入。

侧面结构对侵入速度可接受的范围一般在7~10m/s之间,但相关文献表明控制侧面结构的侵入速度在8m/s以下能较好地满足侧面碰撞乘员安全性能的要求[8]。因此在该MPV车型侧面安全设计时,强化B柱中上部结构,将B柱内板腰线处侵入速度的优化目标定在7m/s以下,最大动态侵入位移控制在140mm以内,而弱化B柱下部结构,增大下部的变形侵入。

3 优化B柱解决问题

3.1 提高B柱强度

国际钢铁协会把屈服强度小于210MPa的钢板归为软钢,屈服强度在210MPa~550MPa之间的称为高强度钢,屈服强度大于550MPa以上的为超高强度钢[9]。一般情况下,高强度钢板随着强度的提高,其冲压成形性能降低、强度越高、成形难度越大,尤其是当强度超过1000MPa时,车身B柱加强板等一些形状复杂的零件用常规的冷冲压工艺几乎无法成形[10]。

通过采用热成形高强度钢板的新技术,可以成形强度高达1500MPa的冲压件。与冷冲压成形相比,热冲压成形的B柱加强板具有成形后板料回弹量很小、零件的贴膜性好、尺寸精度高等优点,如图7所示为热成形高强度钢Br1500HS在不同应变率下的材料曲线。

在MPV车型的开发中,通过改变侧面碰撞中主要受力结构B柱加强板的材料,采用熱成形超高强度的钢板,使B柱的整体抗弯刚度和抗拉强度得到较大提高,进而降低B柱内板的侵入速度和位移量。

3.2 优化B柱截面

在侧面碰撞试验中,B柱腰线位置的侵入变形最严重,故要在该关键位置优化截面形状。关键截面的特性参数包括截面材料使用面积S,截面惯性距Iy和Iz,截面扭转常量,截面所包围的总面积等。优化B柱腰线截面时,垂直切割B柱腰线位置形成一个切割面,如图8所示,使用局部坐标系yoz,B柱位置断面面积为A,取微面积dA,S为遍及整个断面面积A的积分,主要反映截面所用材料的多少。Iy和Iz分别为定义对局部坐标系中y轴和z轴的惯性矩,主要反映截面的抗弯性能,Iy和Iz越大,截面的抗弯性能越好。扭转常数为扭转惯性矩,即单位长度扭转角,其主要反映截面的抗扭性能,扭转常数越大,抗扭性能越好[11]。

(5)

使用仿真软件,输入截面尺寸和材料厚度,可以得到如表1所示的截面转动惯量和扭转常数的具体数值,优化前后的截面形状对比如图7所示,优化后B柱腰线位置截面沿X方向尺寸加大,转动惯量和扭转常数等参数变大,较大提高了B柱腰线位置的抗弯刚度和抗扭性能。

3.3 修正B柱变形模式

3.3.1 弱化B柱加强板下部

游国忠,陈晓东,等通过拓扑优化方法在B柱给定的空间中确定最优的材料分布,采用形状优化方法对B柱进行细节改进,设计理想的B柱形状,从而降低关键区域的变形量[12]。为了使热成形B柱的材料梯度分布趋于合理,朱敏,等以某轿车为例,基于响应面数值优化方法,采用部件碰撞仿真分析,对热成形B柱加强板的材料性能梯度分布进行了优化,得出B柱下部屈服强度最弱的结论[13]。

根据以上的分析,为弱化B柱下部结构,通过在MPV车型的B柱加强板下部开孔,减弱下部的局部强度后的变形试验结果如图10所示,侵入速度通过在B柱内板位置的加速度传感器用1000Hz滤波积分一次后得到,如图11侵入速度优化后的侵入明显比优化前的有较大增加,表明弱化B柱下部结构得到较好效果。

3.3.2 强化B柱加强板中上部

为了局部提高B柱中上部位置的抗弯刚度,通过在B柱加强板上部加筋,中部内焊U形板,较大提升了B柱中上部位的抗弯性能。图12为优化前T1阶段和优化后T2阶段的B柱腰线位置侵入位移对比,其中最大侵入位移由210mm减小到135mm,图13的最大侵入速度由10.2m/s减小到6.5m/s。

B柱腰线位置的变形CAE对比如图14所示,试验后的B柱的变形如图15所示,仿真和试验结果一致,侵入变形明显减小,中部弯折得到较大改善。

在侧面碰撞试验中,图16为B柱的动态变形模式录像截屏,中上部位侵入变形小,下部侵入变形大,整个B柱结构变形是比较好的,类似于“L”的变形模式, 这有利于保护乘员的安全。

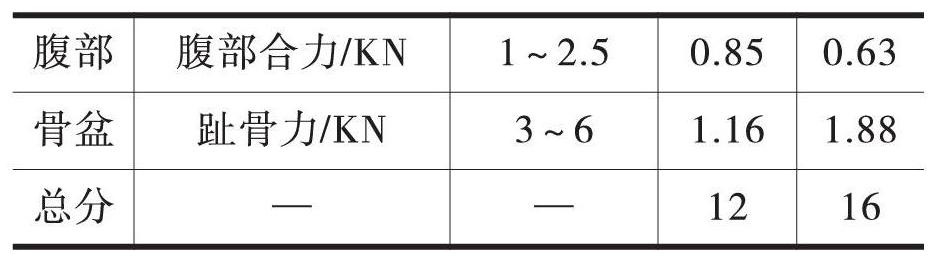

4 试验结果对比

在汽车碰撞安全性能的评价法规中,前排假人的肋骨变形量不大于为4分,变形量超过为0分, 的前排假人总分为16分[14]。表2为优化前T1阶段和优化后T2阶段的整车侧面碰撞试验结果,从假人的各部位伤害值结果来看,优化前的得分为12分,优化后的试验结果为满分16分,说明该MPV车型的B柱安全优化设计是有效的。

5 结论

分析两次整车碰撞试验的结果,B柱腰线的侵入速度和侵入位移明显减小,变形为中上部小,下部大的较好的类似于“L”的有利模式,而且假人胸部肋骨变形量由优化前的46.9mm减小到22.3mm,说明B柱的安全设计效果明显,解决了B柱腰线侵入变形大的问题,提升了对乘员的侧面安全保护性能。

归纳该MPV车型的设计要点,有以下四点:

a、B柱加强板结构采用热成形的超高强度钢材,较大提高了B柱结构的强度;

b、优化B柱加强板腰线位置截面并在上部布置加强筋,增加上部抗弯刚度的同时,可以有效减少钣金数量和材料厚度;

c、在B柱加强板下部位置开减弱孔,开孔后更利于减弱B柱下部的强度,有减重和改善B柱结构变形双重效果;

d、热成形超高强钢B柱加强板结构的设计和分析,均在仿真的指导下进行,仿真和试验有很高的一致性,给设计提供了理论依据,缩短了开发周期,节省了大量的人力成本。

参考文献:

[1]张金换等编著. 汽车碰撞安全性设计[M] . 北京:清华大学出版社,2010.

[2]Schmitt,K等著,曹立波等译. 汽车与运动损伤生物力学[M]. 北京: 机械工业出版社,2012.

[3]Malkusson R,Karlsson P. Simulation Method for Establishing and Satisfying Side Impact Design Requirements[ J] . SAE Paper,19982358.

[4]张维刚. 汽车碰撞安全性设计与改进[博士学位论文] . 长沙:湖南大学,2002,13~14.

[5]U duma K,Wu J P,Bilkhu S,et al. Door Interior Trim Safety Enhancement Strategies for the SID-Ⅱs Dummy[ J] . SAE Paper,2005010284.

[6]谭耀武,杨济匡,王四文. 轿车B柱耐撞性与轻量化优化设计研究[J]. 中国机械工程,2010,23(21),2887~2892.

[7]孙训方等编著. 材料力学Ⅱ[M] . 北京:高等教育出版社,2009.

[8]张学荣,苏清祖. 侧面碰撞乘员损伤影响因素分析[J]. 汽车工程,2008,3(2),146 ~150.

[9]林忠钦. 汽车覆盖件冲压成形仿真[M]. 北京:机械工业出版社 ,2004,11.

[10]谷诤巍,单忠德,徐虹等. 汽车高强度钢板冲压件热成形技术研究[J]. 模具工业,2009,35(4), 27~29.

[11]宋凯,成爱国等。基于蚁群算法面向设计的车身关键截面生成方法[J].中国机械工程,2010, 21(19),2383~2389.

[12]游国忠,陈晓东,程勇,朱西产,苏清祖. 轿车B柱的优化及对侧面碰撞安全性的影响[J]. 汽车工程,2006,28(11),972~975.

[13]朱敏,姬 琳,叶 辉. 考虑侧碰的汽车B 柱加强板材料性能梯度优化[J]. 吉林大学学报(工学版), 2011,41(5),1210~1215.

[14]中国汽车技术研究中心. C-NCAP管理规则2012版[Z] . 2012,7:26~30.