基于TECNOMATIX的机器人点焊离线编程技术应用

成正勇 李爱冉 黎亮 范锐强

摘 要:针对传统示教编程过程繁琐、效率低、复杂轨迹难以精确示教等不足,对TECNOMATIX离线编程技术流程和方法进行了研究。以机器人点焊工位为例,应用TECNOMATIX软件对机器人点焊工位进行虚拟环境搭建并完成了机器人路径编辑与仿真,然后通过参数设置,应用下载功能输出离线程序并探究了离线程序的精度校准。实践证明,基于TECNOMATIX的离线编程较好的解决了传统示教编程的不足,能够满足现场应用需求。

关键词:TECNOMATIX;离线编程 ;点焊;机器人

中图分类号:U466 U468.2 文献标识码:B 文章编号:1005-2550(2020)05-0073-07

Abstract: In view of the disadvantages of traditional teaching programming, such as tedious process, low efficiency, and difficult to accurately teach complex trajectory, the technical process and method of tecnomatix off-line programming are studied. Taking the robot spot welding station as an example, the virtual environment of robot spot welding station is built by tecnomatix software with the robot path edited and simulated. Then, through parameter setting, the offline program is output by download function and the accuracy calibration of the offline program is explored. It is proved that the off-line programming based on tecnomatix can better solve the shortcomings of traditional teaching programming and meet the needs of field application.

Key Words: TECNOMATIX; Off-line Programming; Spot Welding; Robot

离线编程是机器人仿真的关键技术之一。随着市场竞争日益加剧,对生产周期、产品质量、制造成本提出了更高要求,工业机器人在生产制造中开始大规模应用,但国内工业机器人编程却还是主要依靠示教编程。示教编程过程繁琐、效率低、复杂轨迹难以精确示教等不足已逐渐不能满足生产制造要求[1],而离线编程技术不仅在效率上大大提升而且编程精度更高、程序修改与优化调整更方便等诸多优势已逐步被重点关注并应用到实际生产中。未来随着人工智能、虚拟现实等智能制造技术的发展,离线编程技术与智能制造技术的结合应用将更有利于机器人编程技术的发展[2]-[3]。

本文在分析TECNOMATIX软件离线编程技术流程基础之上,应用其完成机器人点焊工位虚拟模型搭建和机器人路径编辑与仿真,最后输出离线程序并探究了离线程序的精度校准。

1 TECNOMATIX离线编程技术概述

TECNOMATIX离线编程是在软件的虚拟环境中完成建模和机器人路径规划与仿真分析,并应用其离线程序模块进行参数配置与虚拟示教,完成后输出机器人程序传输给现场机器人应用。

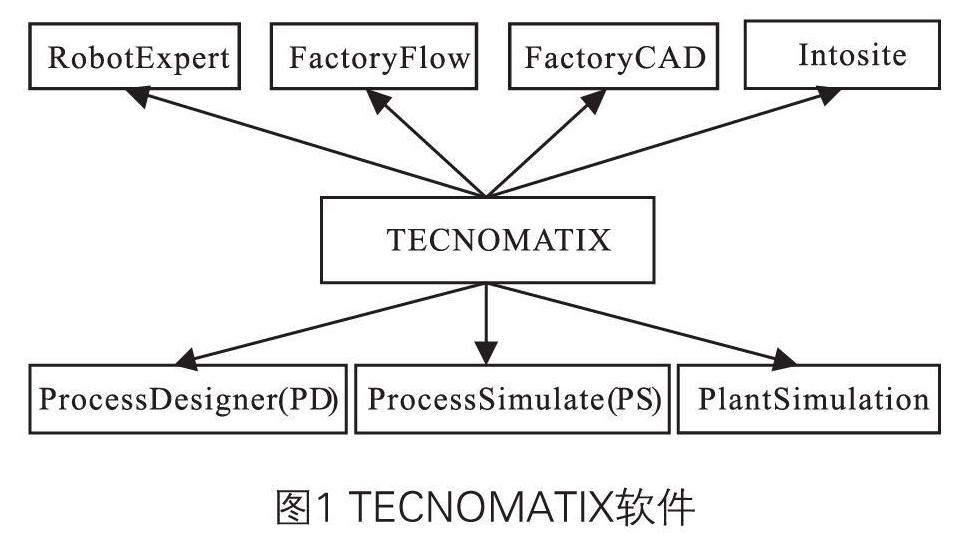

1.1 TECNOMATIX软件

TECNOMATIX是一套大型数字化制造软件,如图1所示,包含ProcessDesigner(PD)、ProcessSimulate(PS)、RobotExpert、PlantSimulation、FactoryCAD、FactoryFlow和Intosite7个软件模块[4],其中PD、PS广泛用于生产工艺设计和仿真验证,主要包括生产线规划设计和三维布局、机器人仿真、人机仿真、离线编程等功能。本文基于PD、PS两个软件组合完成机器人自动化点焊工位三维规划布局与仿真,输出机器人离线程序。

1.2 TECNOMATIX离线编程技术流程

TECNOMATIX机器人离线编程的主要技术流程如图2所示,包括虚拟环境搭建、路径编辑与仿真、机器人参数设置、程序下载、程序校准和现场应用六个部分。

文中将结合图2技术流程的六个方面介绍TECNOMATIX机器人离线编程的技术应用过程。首先是在PD环境中利用产品模型、机器人模型、工装设备模型和其他资源模型建立焊接工位三维布局规划,然后在PS环境中进行路径规划与仿真、参数设置和程序输出,最后结合现场对离线程序误差进行校准,把校准后的程序应用到现场。

2 TECNOMATIX离线编程技术应用

2.1 虚拟环境搭建

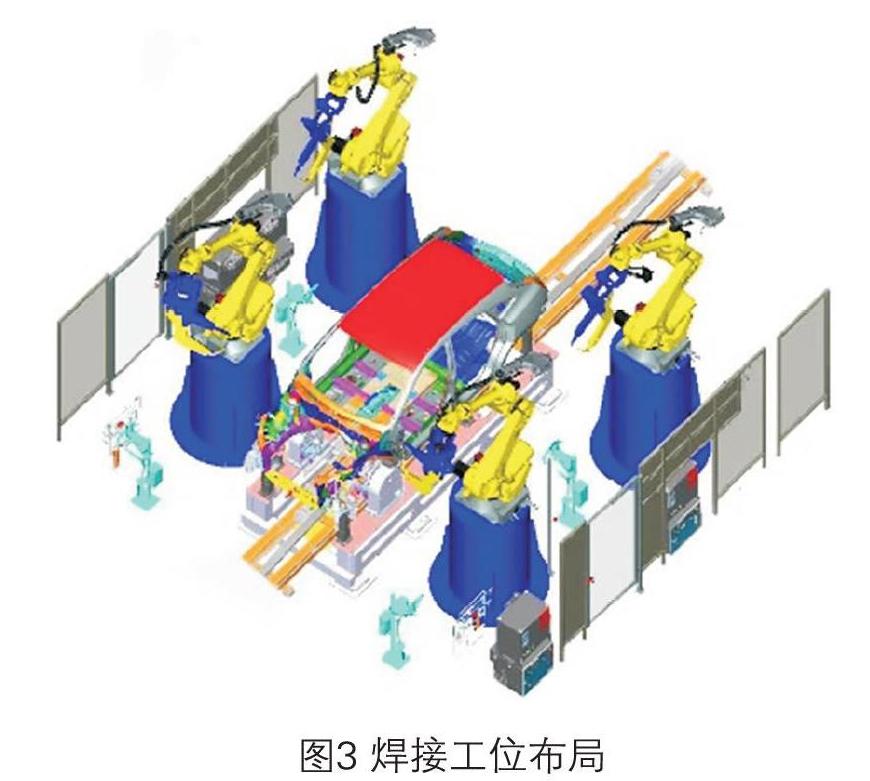

PD虛拟环境搭建所需要的数据主要有产品数据、工装设备数据和焊点数据等,但PD自身的三维建模功能较弱,所需数据一般均由外部导入。由于软件是采用数据库的形式管理所有数据,所以不同的数据导入方式也不尽相同。首先需要在外部CAD软件中完成建模,然后转换为PD软件不同导入方式所对应的文件格式。产品数据和工装设备数据采用CADTranslator(PD数据转换工具)转换为CO格式导入PD软件,不同的是工装设备数据要采用建立资源库的方式导入。焊点数据的导入则要应用二次开发的CAD焊点导出工具导出为CSV格式,再导入PD软件。数据创建完成后,应用鼠标拖动和Placement Manipulator、Relocate两个主要布局工具的配合,即可完成模型的精确布局。完成后的焊接工位布局如图3所示:

2.2 机器人路径编辑与仿真

TECNOMATIX的PD、PS两个软件模块是高度集成的,在PD中建立仿真节点,拖入需要仿真的數据选择用PS打开进行机器人的路径编辑与仿真。PS中主要是对设备的运动学进行仿真,在路径编辑和仿真之前,需要对运动的设备进行机构定义。PS定义机构运动关系的工具是Kinematics Editor,通过创建Link的形式把设备分为若干运动部件和固定部件的Link块,并定义各Link块之间的运动关系。由于每个设备运动有多个状态,在完成各Link块之间的运动关系定义后还需要应用Pose Editor工具对设备各状态进行定义,通常焊钳定义为HOME、OPEN、CLOSE、SEMIOPEN四个状态,夹头定义为HOME、OPEN、CLOSE三个状态。此外焊钳还要定义工作中心点TCP坐标,位于静臂电极帽中心处,Z向由静臂指向动臂,X向背离焊钳体。机器人一般厂家定义好了运动关系,PS中不需要再次定义。如果后期要进行PLC虚拟调试,还需要对设备的逻辑及信号进行定义[5]。

在路径编辑和仿真之前,还需要对焊点进行处理,焊点的处理包括焊点投影和焊点焊接姿态的调整。在PS中焊点是投影成坐标进行仿真,投影生成的焊点坐标包括位置和方向,位置位于距离所选择的投影钣金件最近的一个面上,Z向与投影面的法向一致,X向为焊钳进入板件焊接的方向,如图4a为某一焊点的投影结果,长虚线表示Z向,长实线表示X向,短实线表示Y向,图4b为工位全部焊点的投影结果。在焊接仿真时焊钳的TCP坐标与焊点投影坐标重合模拟焊点焊接,调整焊点焊接姿态就是调整焊点坐标的方向,使焊接过程不发生干涉且焊钳姿态最佳。PS中调整焊点焊接姿态有三种方式,第一种是Location Manipulation,用此方式调整时要选择焊钳跟随模式,以便实时观察焊钳姿态及干涉情况,并且还可以调整Z方向允许倾斜的角度(各公司标准不一样);第二种是Pie Chart,用此种方式调整时,在饼状图上可直观的看到焊钳是否可达及其干涉情况,可非常方便的调整饼状图上的指针到蓝色区域(不干涉区域);第三种方式是Automatic Approach Angle,可自动调整焊点焊接姿态到非干涉区域。

机器人运动路径创建其实就是创建焊钳TCP 走过的路径点和定义焊点焊接顺序。优良的运动路径是机器人工作过程不产生干涉、运动路径短、姿态良好且切换过程平稳,两个路径点之间不产生奇异点及路径点尽量少[6]。PS中创建路径非常方面,用Robot Jog工具直接手动拖动或沿坐标轴精确移动与旋转机器人TCP到所需创建路径点位置,然后在路径规划菜单(Path)中完成对路径点的添加、删除等操作和分析,其中Automatic Path Planner工具可以根据机器人工作任务实现自动生成路径,但只能自动生成一些相对简单的路径,复杂路径的生成效果较差。此外焊点投影完后的默认焊接顺序一般不能满足要求,需要结合工艺要求、机器人间的配合、焊接路径规划、焊接姿态切换等多个因素重新调整焊接顺序。

在创建路径的过程中还需要对点的属性进行定义,包括路径点和焊点,两者有所不同,焊点包括焊接参数属性。点的属性定义是TECNOMATIX 离线编程中非常重要的一个部分,只有准确的定义各点属性,保证与实际工作情况一致,离线编程才能真正的应用到现场中去。属性定义与实际机器人的各种指令和设置基本一致。PS中属性主要包括运动属性、工具属性、工艺属性、OLP属性和其他属性等类型。属性定义的工具有3个,第一个是路径编辑工具(Path Editor),第二个是点属性工具(Set Locations Properties),第三个是虚拟示教器工具(Teach Pendant)。这三个设置属性的工具有所不同,点属性工具可以对所有的通用属性进行设置,而且可以筛选点的类型(例如焊点、经过点等),对不同类型的点筛选后统一设置;虚拟示教器工具中的属性除了OLP属性外,其余属性均可以在点属性工具中设置,一次只能示教设置一个点,并且机器人会示教到当前点的姿态;路径编辑窗口主要用于仿真过程中的属性展示,可以修改部分属性值。

路径创建与定义完成后,可以应用干涉仿真检查,验证工作过程是否存在干涉。仿真之前,需要先对干涉选项和干涉条件进行设置,软件提供非常直观的颜色显示,不仅可以检查碰撞干涉,还可以对间隙和接触进行检查。如图5所示,干涉选项中设置间隙距离为5mm,接触颜色为橙色,允许碰撞值为0mm,即表示当两个物体距离为大于0mm小于等于5mm时,黄色显示;当两个物体距离为0mm接触时,橙色显示;当两个物体距离小于0mm碰撞,红色显示。干涉条件设置如图6所示,除了要设置机器人、焊钳与夹具、产品间的干涉,还要设置各机器人间和各焊钳间的干涉。激活干涉检查条件,仿真过程中如果出现碰撞,两个碰撞的物体会以红色显示,发出报警声,并停止仿真。此时一般可以通过调整路径点位置和姿态、调整运动方式或增加路径点来避免干涉,如果无论怎么调整,干涉都无法避免,需要向设计提出修改意见。

2.3 程序输出

2.3.1 机器人参数设置

TECNOMATIX输出离线程序需要2个主要模块,一个是西门子TECNOMATIX下的OLP程序文件,另一个是机器人生产厂家提供的RCS虚拟控制器文件。OLP和RCS安装完成后,在机器人属性中选择对应的控制器及控制器版本,打开机器人参数设置窗口,设置机器人的参数。不同品牌、不同类型、不同控制器版本的机器人参数设置界面略有不同。如图7所示,以FANUC常用的点焊机器人R-2000iB/210F(控制器版本V8.30)为例,说明了机器人参数设置的各项含义。其中需要设置的参数主要包括下载设置、机器人及焊钳设置、坐标系设置、负载设置和程序模板选择5项参数。在下载设置中设置输出程序的描述方式,在机器人及焊钳设置中设置机器人设备编号及选择携带的焊钳,在坐标系设置中选择工具坐标系和用户坐标系,在负载设置中设置负载焊钳的重心和转动惯量参数,在程序模板项选择输出程序的文件格式。

2.3.2 程序下载

机器人程序下载即生成一个机器人程序文件。TECNOMATIX机器人程序下载有两种方式,一种是直接把机器人路径操作加载到路径编輯窗口(Path Editor)中,然后通过下载工具(Download to Robot)下载程序,如图8a所示,此种方式一次只能完成机器人的一个路径操作下载,如果下载机器人的多个路径操作则需要多次操作,且下载的程序文件是分开的。另一种方式是首先通过机器人程序目录(Robotic Program Inventory)创建程序,并把创建的程序加载到路径编辑窗口(Path Editor)中进行编辑,然后把多个机器人路径操作添加到机器人程序中,最后利用程序下载工具(Download to Robot)下载程序,如图8b所示,此种方式一次可以下载一个机器人的多个路径操作,并且只会生成一个程序文件,可保证程序的连续性。

不同品牌机器人输出的程序格式并不一样,输出后的程序还要转换为现场机器人可识别的程序语言,例如FANUC机器人输出的程序格式为*.ls格式,由于现场机器人可识别的语言程序为*.TP格式,因此还要把*.ls格式转换为*.TP格式。

2.4 精度校准

离线程序应用到现场机器人中存在的最大问题就是精度校准。影响程序精度的因素主要有两个方面,一方面是加工制造误差,包括机器人本体加工制作误差、夹具加工制造误差和工具加工制造误差,另一方面是安装误差,包括机器人与夹具安装的相对位置误差和工具安装误差。相对于安装误差,加工制造误差一般较小,可以忽略不计,因此在实际工作中主要是对程序进行安装误差的校准。

2.4.1 焊钳TCP校准

由于安装误差,在仿真环境中建立的焊钳TCP坐标实际中可能并不在电极帽端面中心,现场仍需对其进行校准。为了提高校准精度,可采用一些辅助工具,例如特制的尖头电极帽和尖头测量杆[7]。机器人自带TCP校准模块,例如FANUC机器人采用6点校准法,其中3点校准TCP位置,另外3点校准TCP方向。如图9所示,校准时尖头电极帽以3种不同的姿态对齐尖头测量杆,记录TCP位置,以第4种姿态对齐测量杆,记录方向原点,再从方向原点沿+X和+Z方向移动至少250mm,分别记录TCP的X向和Z向。

2.4.2 机器人与夹具相对位置校准

现场机器人与夹具的安装位置及安装角度并不能100%达到设计状态,稍有偏差都会导致现场与虚拟环境不一致,需要根据现场校准虚拟环境,使虚拟与现场保持一致,或者对离线程序进行偏移补偿,以满足现场应用。

机器人与夹具的相对位置误差,一直是行业内研究的重点。陈文刚在《论焊装数字化工厂的点焊机器人离线程序精度提升》中研究了现场测量法,测量计算出现场机器人与夹具的相对位置,再依据此值调整虚拟环境中的机器位置[8]。胡婷在《机器人离线编程误差校准》中研究了用户坐标系校准法,在虚拟环境中建立一个用户坐标系,将离线程序转化为关于用户坐标系的相对程序,再在现场测量出用户坐标系,将之前的相对程序再转换成关于现场用户坐标系的相对程序[9]。蔡江等人在《一种用于机器人离线编程的标定方法》中研究了工具坐标系拟合校准法,现场采集便于建立工具坐标系的3个点,分别测量出其在机器人基坐标和车身坐标系中的值,然后根据测量值在虚拟环境中建立两个工具坐标系,并使其重合,以此来校准机器人与夹具相对位置[10]。以上方式均需要用测量设备在现场进行精确的测量,TECNOMATIX软件采用的是多点拟合校准法(至少需要3个不共线的点,建议10点以上),如图10所示,利用机器人自身进行测量,其过程是在虚拟环境中的夹具上标记出至少3个测量点,在生产现场夹具上同样标记出与虚拟环境中一样的点,示教机器人到这些点位进行编程,然后把点位示教程序上传到虚拟环境中,与虚拟环境中的点形成校准点对,再利用软件自动计算(calibration)出现场机器人的位置误差。软件具有自动调整功能,计算完成后可以根据误差自动调整虚拟机器人位置,使其与现场保持一致。机器人位置校准完成后,输出的离线程序便可直接应用到现场中。

3 结论

在汽车焊装生产中,应用TECNOMATIX软件对机器人点焊工位进行虚拟建模与仿真,然后输出离线程序,并对离线程序进行校准,校准后的离线程序可直接应用到生产现场调试中。结果表明,TECNOMATIX机器人点焊离线编程具有实用性,并且可以推广应用到机器人弧焊、机器人涂胶等其他自动化生产中。TECNOMATIX离线编程相较于传统示教编程具有以下优势。

a. 不占用现场机器人工作时间,效率大大提升;

b. 方便规划更加复杂的轨迹,编程精度高;

c. 程序优化修改与调试更方便,对编程结果的观察更直观;

d. 远离危险的工作环境,更安全;

e. 可对各种机器人进行编程,系统使用范围广;

f. 可结合人工智能、虚拟现实等技术改善离线编程,使其更高效、直观;

g. 系统中可对多机器人并联编程与仿真;

h. 提前识别问题,降低生产准备投资,缩短生产准备时间。

参考文献:

[1]介党阳,寇萌,胡昭琳等. 机器人离线编程技术现状及前景展望[J].装备机械,2017(3):54-55.

[2]于亚楼. 基于人工智能的计算机离线编程系统开发研究[J]. 数字化技术与应用,2019,37(7):177-178.

[3]钟元权,张裕生. 基于VR技术的机器人离线编程技术研究[J]. 山东农业工程学院学报,2019,36(5):36-40.

[4]Siemens Digital Industries Software.Tecnomatix [EB/OL].https://www.plm.automation.siemens.com/global/zh/products/Tecnomatix/,2020-1-4.

[5]成正勇,黎亮,李小灿等. 基于TIA与TECNOMATIX 的联合虚拟调试研究[J]. 汽车工艺与材料,2020(2):66-71.

[6]凌伟竣,农民满,农胜夫. 基于Robotcad的机器人滚边仿真研究[J]. 汽车工艺与材料,2020(2):3-4.

[7]武保同,吕朋,于鲜. 基于Robotcad点焊机器人离线编程技术应用[J]. 汽车工业研究,2018(1):25-26.

[8]陈文刚. 论焊装数字化工厂的点焊机器人离线程序精度提升[J]. 装备制造技术,2019(7):183-185.

[9]胡婷. 机器人离线编程误差校准[J].电焊机,2015,45(12):51-52.

[10]蔡江,刘欢. 一种用于机器人离线编程的标定方法[J]. 机电信息,2017(9):108-109.