基于美国标准ANSI/AGMA 2001-D04和国际标准ISO/TS 6336-2的拖拉机重载齿轮寿命设计方法

孙立红

摘 要:拖拉机传动系的寿命设计是拖拉机耐久性设计的重要部分,而传动系的耐久性又以齿轮的耐久性设计为关键的设计目标。美标ANSI/AGMA 2001-D04和国际标准ISO/TS 6336-2是广泛应用的齿轮耐久性设计方法,一般对于齿轮的弯曲强度要以无限寿命设计为目标,而要设计齿轮接触疲劳寿命,根据常用齿轮材料的S-N曲线,以及所受接触应力的大小,可得出齿轮的接触寿命,以及载荷谱下的整体寿命。

关键词:拖拉机传动系;齿轮接触疲劳寿命;S-N曲线

中图分类号:S22 文献标识码:A

DOI:10.19754/j.nyyjs.20200930023

1 基本概述

现在主要的齿轮可靠性设计方法来自美国标准ANSI/AGMA 2001-D04和国际标准ISO/TS 6336-2,这2种方法有各自的计算原理和分析方法,都经过了长期地应用积累并不断地更新改进。美国标准的分析方法更多的是依据实际应用的经验,国际标准更偏向于系统的分析计算。现在的拖拉机齿轮设计从基于安全系数的设计方法向更精细化的寿命设计方法转变,更有利于评估拖拉机传动系及其整机的可靠性。

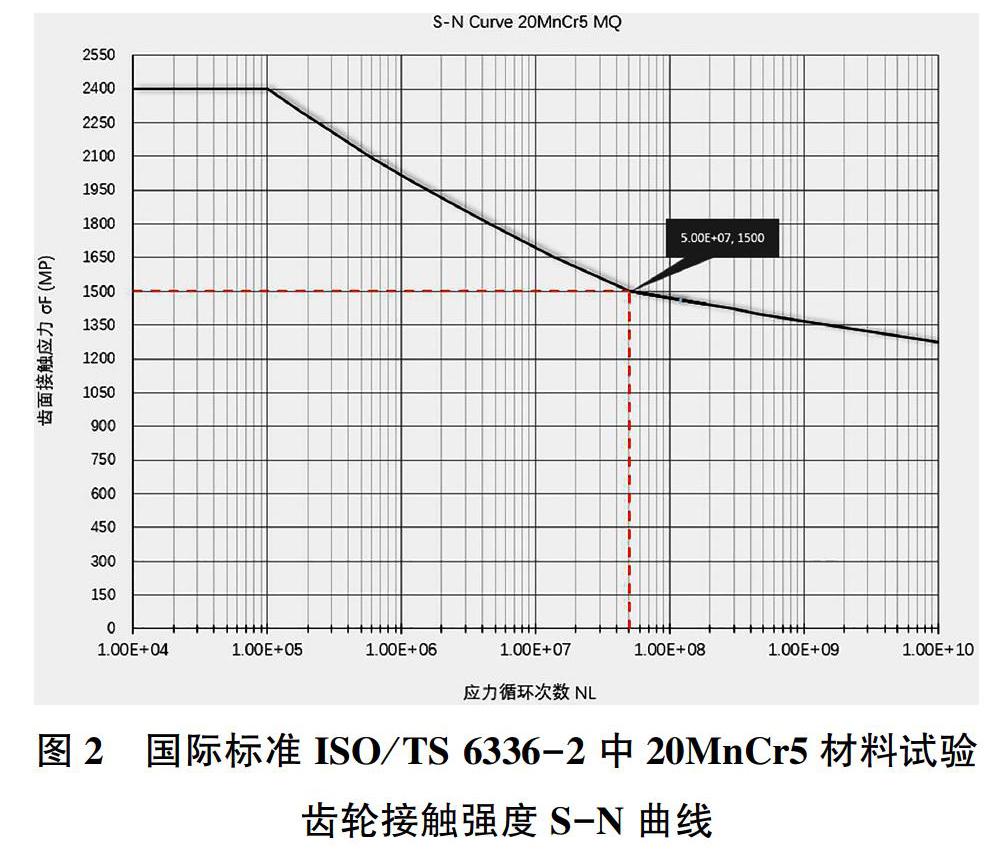

2 齿轮参数和工况

拖拉机齿轮的弯曲疲劳寿命和齿轮模数的选取有很大关系,可以根据专门的经验公式选取,也可以根据已有积累经验进行选取。对于换档齿轮,弯曲疲劳破坏会造成严重的失效,所以一般在设计的时候,弯曲疲劳寿命都按无限寿命设计,在美标ANSI/AGMA 2001-D04和国际标准ISO/TS 6336-2中都有具体的设计方法,这里不再赘述,本文以接触疲劳寿命为分析的重点。

接触疲劳强度和中心距的选取有很大关系,本文按照经验选取,选取一150马力变速箱某档齿轮作为分析对象,齿轮具体参数如表1所示。

拖拉机传动系齿轮应用基本条件按常规选取,温度为70℃,润滑油为ISO-VG220,润滑方式为飞溅润滑。

拖拉机的作业工况比较复杂,不过150hp拖拉机以犁耕为主,需按最大载荷设计,同时考虑极限载荷的影响,所以选取该齿轮的设计载荷谱如表2所示。

3 接触强度标准S-N曲线

在美标ANSI/AGMA 2001-D04和国际标准ISO/TS 6336-2齿轮标准设计中,接触强度标准S-N曲线一般分为3部分,如图1所示[2]。

静载区,考虑齿轮的静载强度;2为有限寿命区,在此区域,齿轮可得到有限的寿命;3为长寿命区,在此区域,齿轮可得比较长的寿命。

美国标准和国际标准根据齿轮材料和热处理的不同,分别有各自的标准S-N曲线,而一般拖拉机变速箱的齿轮属于重载齿轮,选用保淬透性的低碳合金钢,渗碳处理作为齿轮的材料和热处理方法。

3.1 ISO6336标准齿轮接触强度S-N曲线的绘制

本文选择欧洲和国内都比较常用的材料20MnCr5保淬透性合金钢作为拖拉机变速箱齿轮设计的材料,该材料有很好的淬透性,渗碳淬火后可以很好地保证齿轮的芯部硬度和有效的硬化层深度。

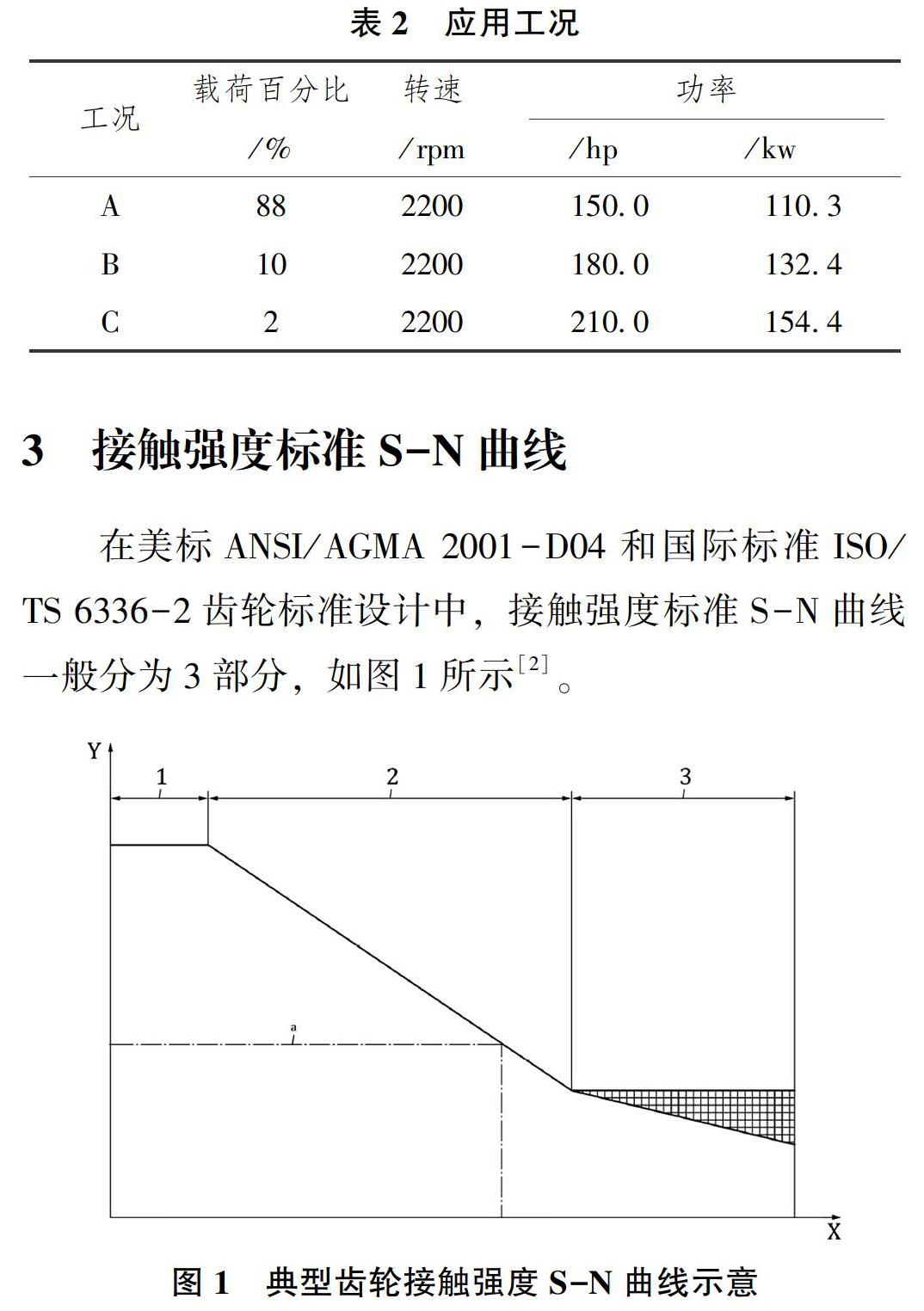

在国际标准ISO/TS 6336-5中,标准的试验齿轮需用接触强度为[3]σHlim=1500N·mm-2,试验齿轮在该接触强度下,应力循环次数,即寿命为3×107次,同样适用于20MnCr5材料的标准设计,也可以隨着经验的积累或试验得出自己的S-N曲线数据。

在ISO/TS 6336-2标准中,并没有直接给出S-N曲线,而是给出寿命系数ZNT曲线,可以根据寿命系数曲线得出接触寿命的S-N曲线如图2。

3.2 ANSI/AGMA 2001-D04标准齿轮接触强度S-N曲线 在美标齿轮设计中,同样选取与20MnCr5相近的齿轮材料[1],Steel、 Grade2、 HRC58-64(AGMA)、 Case-carburized steel、case-hardened。在美标中,该材料的试验齿轮需用接触应力σHlim=1551N·mm-2,和国际标准ISO不同的是,该接触强度下的循环次数是1×107次。

在美标中,也没有直接给出齿轮材料的S-N曲线,而是给出寿命系数曲线,可以根据寿命系数曲线得出接触寿命的S-N曲线如图3。

3.3 国际标准ISO/TS 6336-2 S-N 和美国标准ANSI/AGMA 2001-D04 S-N曲线的对比 将2种标准S-N曲线放在一起,横坐标为应力循环次数,纵坐标为齿轮接触应力,得到对比曲线如图4。

从2种标准的S-N曲线对比结果来看,国际标准ISO/TS 6336-2相比美国标准ANSI/AGMA 2001-D04,在静载区,国际标准静载区界限是105,而美国标准是104;在有限寿命区,国际标准界限是3×107,而美国标准是1×107。而且国际标准 S-N曲线的斜率比美国标准的曲线斜率要大,表明在该区域随着载荷的增加,美标齿轮的接触寿命降低幅度会比国际标准的要大,这在后面的计算中会得到证明;在长寿命区段,2种标准循序终止界限都是1×1010,而且S-N曲线只有很小区别。

需要强调的是,2种标准的S-N曲线有区别,同时接触应力的计算方法也有区别,齿轮接触寿命的计算需要在同一种标准体系下进行,否则会得到错误的验证。

4 齿轮接触寿命的计算

4.1 美标ANSI/AGMA 2001-D04和ISO/TS 6336-2计算系数的选取 在2种标准计算中,都涉及到2种系数的计算使用系数,国际标准中为KA,美标中为Ko,由于计算的是载荷谱下的寿命,则可以取KA=1, Ko=1。齿向载荷分配系数,国际标准中为KHβ,美标中为Km。

一般在齿轮基本寿命计算之后,会根据齿轮的安装刚性条件,进行齿轮的微观修行设计,对齿轮齿向进行修形。齿向修形的目的是消除齿轮因轴弯扭弹性变形对齿轮啮合产生的影响,使齿轮获得较为均匀的轴向载荷分布。研究表明,齿向修形可以降低齿根弯曲应力和齿面接触应力的峰值,并将峰值位置由边缘转移到齿轮中部,更有利于齿面承载能力的提高[4]。

所以,可以取KHβ=1.05,其它标准中的相关系数根据各自标准具体计算中得到。

4.2 ISO/TS 6336-2标准的齿轮寿命计算

4.2.1 计算齿轮的S-N曲线

需用的接触强度根据ISO/TS 6336-2进行计算[2]。

σHP=σHlimZNTSHminZLZVZRZWZX=σHGSHmin

由于是寿命计算,所以取安全系数SHmin=1, 寿命系数ZNT=1,得到图5 S-N曲线。

4.2.2 齿轮接触寿命计算

齿轮接触强度计算,根据ISO/TS 6336-2,公式如下[2]:

σH0=ZHZEZεZβFtd1bu+1u

σH1=ZBσH0KAKγKvKHβKHα

σH2=ZDσH0KAKγKvKHβKHα

通过计算,可以得到齿轮的接触应力和寿命如表3所示。

相应的S-N曲线如图6所示。

载荷谱下的寿命计算如下:

Lh=1/(αA/LhA+αA/LhA+αA/LhA)

从单个工况和载荷谱下寿命计算来看,瞬时峰值载荷对齿轮接触寿命的影响很大。即使在正常工作载荷下,接触寿命达到设计要求,并有很高的安全余量,瞬时峰值载荷也会极大降低齿轮的接触寿命。

4.3 美标ANSI/AGMA 2001-D04齿轮接触寿命计算

计算需用的接触强度,采用美标ANSI/AGMA2001,计算公式如下[1]:

Sc≤SacSHZNKTCHKR

由于是计算载荷谱下的齿轮需用接触应力,所以取SH=1,ZN=1。依据标准的S-N曲线,可得到该齿轮的修正S-N曲线如图7。

由于计算所得温度系数、可靠性系数、齿面条件系数都为1,所以得到的S-N曲线和标准的S-N曲线一致。

ANSI/AGMA 2001-D04齿面接触应力计算公式如下[1]:

Sc=CpWtKoKvKsKmdFCfI

通过计算可得到各工况下的接触应力和寿命如表5所示。

各工况寿命的S-N曲线如图8。

载荷谱下的寿命如表6所示。

从美标齿轮寿命计算中,可以得出相同的结论,瞬时峰值载荷会引起接触寿命的极大降低。

5 结论

本文直接给出2种标准下齿轮接触寿命的S-N曲线,可以采用不同的标准对齿轮的接触寿命进行计算,但需在同一种标准体系下进行;2种标准计算出的齿轮寿命有较大差别,特别是在S-N曲线的有限寿命区,美标中随着载荷的增加,寿命会减小得更快;设计中要注意极限载荷对寿命的影响,特别是接触应力靠近静载区,接触寿命会大大降低,从而影响整个齿轮的寿命;齿轮接触寿命是基于接触应力的大小和材料的选择,其中接触应力的大小和齿面应力接触分布有很大关系,上诉方法只是对基本的齿轮寿命的计算,假设K=1.0,则需要对齿轮进行详细的齿形齿向微观修行,得到接触应力在齿面的合理分布;在没有具体S-N经验积累的情况下,可以采用标准的S-N曲線设计,但需用应力和齿轮材料的质量和热处理有很大关系,必须严格控制。

参考文献

[1] ANSI/AGMA 2001-D04, Fundamental Rating Factors and Calculation Methods for Involute Spur andHelical Gear Teeth[S].

[2]ISO/TS 6336-2, Calculation of load capacity of spur and helical gears.Part 2: Calculation of surface durability (Pitting)[S].

[3]ISO/TS 6336-5, Calculation of load capacity of spur and helical gears.Part5: Strength and quality of material[S].

[4]姬建钢,张磊,黄新华,李铁峰.渐开线圆柱齿轮修形技术及评价方法[J].机械传动,2014,38(04):172-176.

(责任编辑 周康)