HXN3高原型内燃机车轮对轮缘裂纹研究

廖子平

(青藏集团有限公司格尔木机务段,青海 格尔木 816000)

1 现场调研

HXN3高原型内燃机车于2018年6月7日开始在格尔木至拉萨区间担当客货列车牵引任务,运用后频繁出现车轮轮缘裂纹故障。2018年7月24日,笔者与中车大连公司和CAF公司技术人员一同现场进行调研,情况如下。

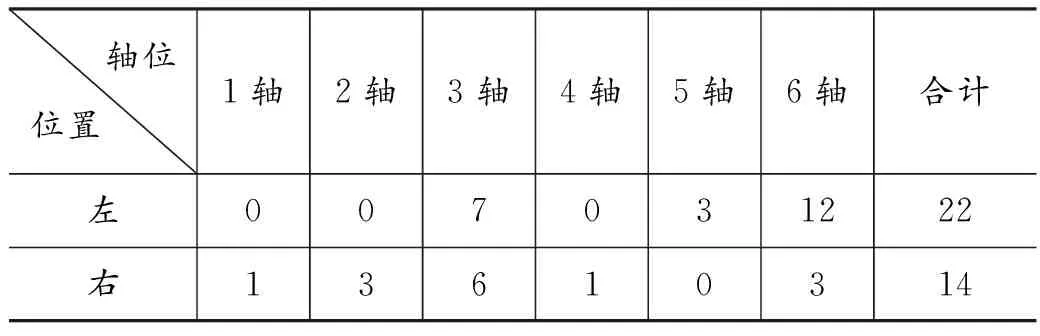

1)运行在格尔木-拉萨区间HXN3高原型机车一定数量的车轮的轮缘在与轨道内侧面接触部位存在径向裂纹,截至2018年8月2日,有36个车轮发生了径向裂纹,占配属HXN3高原型机车车轮数量的10%。根据已有统计数据(见表1),3轴与6轴轮缘裂纹居多。

表1 HXN3机车车轮发生轮缘裂纹故障的轴位统计表

2)通过现场调研确认,HXN3高原型机车运用在哈尔盖-木里线、拉日线和西宁支线等线路期间,机车车轮未出现任何类型的问题。

3)格尔木至拉萨区间线路自2015年起进行重新铺设,2016年底铺设完成。同年开始,在该线路上运用的NJ2机车出现大批量轮缘裂纹情况,新轮运用6月左右出现裂纹并镟修,镟修后的轮对运行3个月更换。但与HXN3高原型内燃机车情况稍有不同,NJ2型内燃机车轮缘裂纹普遍存在于机车的各轴轮对。

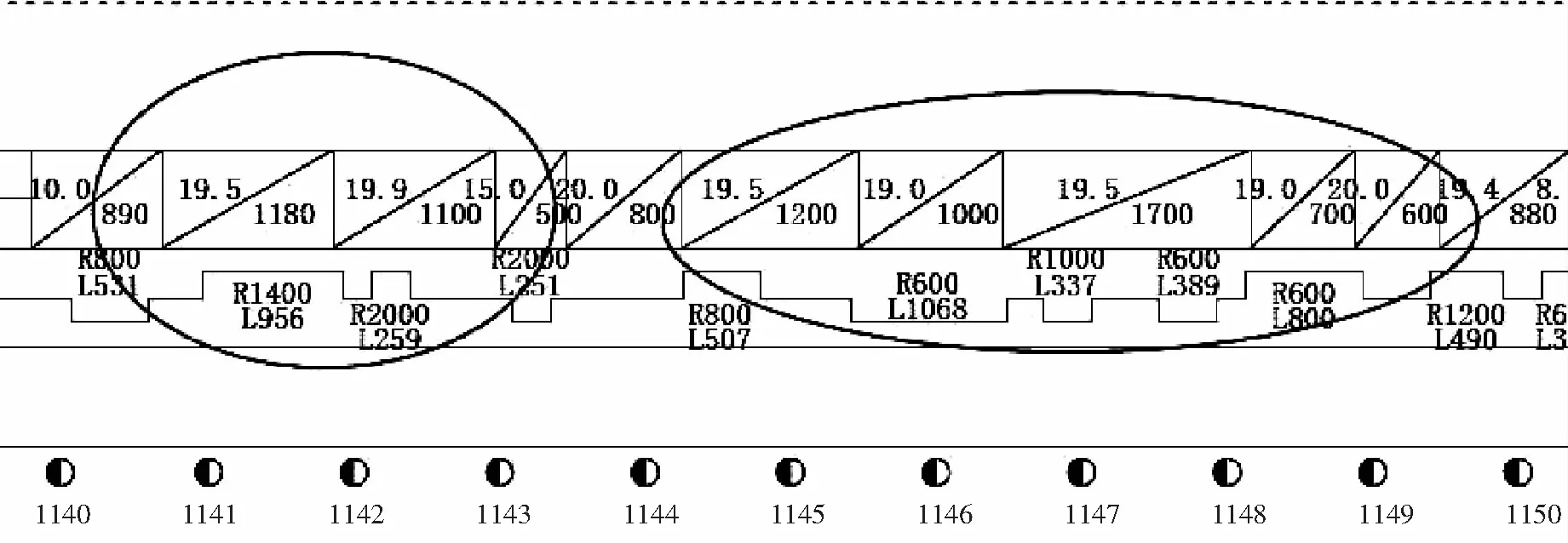

4)从格拉线线路图确认,格拉线长度约2 000多km,海拔变化约2 000 m,最大坡度20‰,持续大坡道较多,坡道起伏大,曲线密集处多,机车运行时长时间处于曲线爬坡或下坡工况,最大持续里程可达约1 000 km(见图1)。

5)HXN3高原型内燃机车和NJ2型内燃机车在格拉线执行牵引任务时,采用重联运行方式,NJ2型内燃机车始终为本务机车,HXN3高原型内燃机车为非本务机车,HXN3高原型内燃机车的3轴和6轴始终为导向轮对,这一特点与3、6轴轮对多发轮缘裂纹数据统计相互吻合。

图1 线路条件示例

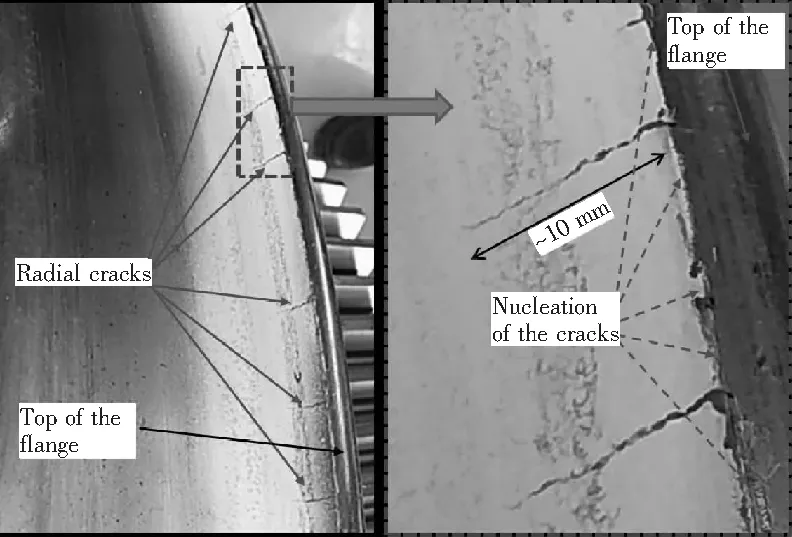

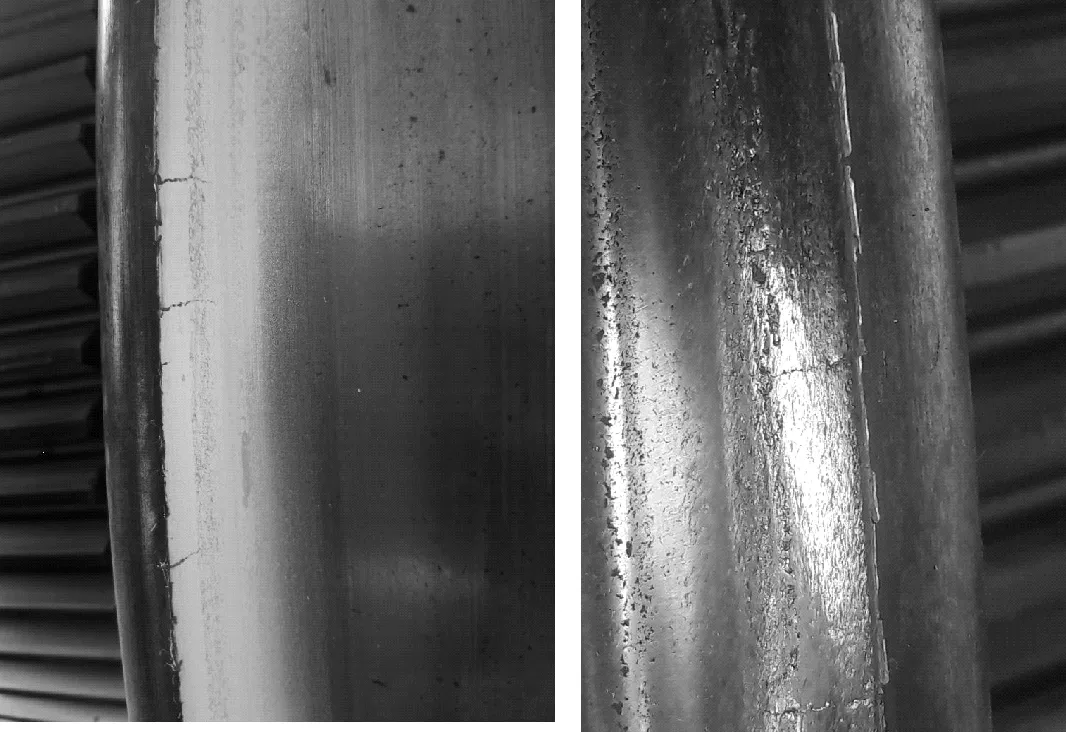

6)现场对一个问题轮对用渗透方法(PT)进行无损检测确认,检测结果清楚地显示轮缘顶部出现数条径向裂纹,长度最大达10~15 mm。所有裂纹都集中在接近轮缘顶部的塑性变形层的拐角处。如图2所示。从图中可以看出,轮缘顶部存在塑性变形层,裂纹都集中在该层的边缘。轮缘裂纹部位圆周方向存在磨损及车轮材料浅表层剥离现象。机车在线路运用时,正常运用工况产生的载荷不足以导致这种现象的发生。

7)现场进行多台HXN3高原型内燃机车轴箱止挡间隙测量,数据显示间隙值普遍偏大,该问题普遍存在。以HXN30306机车轴箱横向止挡间隙测量数值为例,结果见表2。结果显示机车端轴一系轴箱横向止挡间隙偏大,中间轴合格。机车运用中因轴箱横向止挡的频繁碰撞,会导致横向止挡或横向挡板磨损,进而横向止挡间隙要结合修程通过在横向止挡处用0.5 mm和1 mm的钢垫进行调整,要求端轴两边之和为4~5 mm,中间轴两边之和为28~30 mm。

图2 HXN3高原机车车轮轮缘裂纹情况

表2 HXN30306轴箱横向止挡间隙测量值

8)现场确认,轮缘润滑装置正确的作用在轮缘根部,能够有效保证轮缘根部润滑的性能,润滑区状态较好,并且不与磨损区重合。

2 添乘调研

为研究HXN3高原型内燃机车车轮轮缘裂纹问题,结合前期调研情况并根据后续的工作安排,2018年11月23日-11月28日期间,笔者对格尔木-拉萨上行线路、拉萨-西宁下行线路进行了添乘及线路调研。

1)上行添乘格尔木-拉萨区间NJ20036机车(控制牵引)+HXN30307机车(附挂牵引)编组,乘坐NJ20036机车,添乘过程中,在机车运行至公里标977 km处附近,机车运行速度74 km/h,机车限速85 km/h,轮轨存在异常摩擦时间较长,可听见刺耳的轮轨摩擦声音,持续2 min左右,未见机车报空转滑行故障,且当时线路有小到中雪。该处线路特点是连续的长大下坡道,且伴有S型小半径曲线。说明机车在这种线路上运行,轮轨耦合关系较差。

经查证确认,HXN30307机车3、6轴均出现过轮缘裂纹故障,通过镟修消除后轮缘变薄,目前经现场确认,运用至今轮缘状态良好,无轮缘异常产生。但在该机车1轴已出现较为明显的轮缘顶部塑性变形。从现场证据指向薄轮缘车轮相对厚轮缘车轮,具有较好的轮轨耦合关系。

2)下行添乘NJ20032(控制牵引)+HXN30306机车(附挂牵引)编组,乘坐HXN30306机车,添乘过程中,机车分别运行至1 633 km标处,机车运行速度24 km/h,机车限速105 km/h;1 156 km标处,机车运行速度73 km/h,机车限速85 km/h;1 147 km标处,机车运行速度75 km/h,机车限速85 km/h;机车运行在长大S型小曲线上、下坡道时,机车均出现相对明显的横向和垂向振动状况,但较上行时NJ2振动的状况较轻,且垂向振动较大,横向振动较小,机车振动较快收敛,恢复既有的稳定性。

综合添乘NJ2与HXN3高原型机车过程中,机车横向及垂向振动较为强烈,尤其是能够感觉到转向架轮轴传导的振动较为强烈,可能存在一系及二系振动且不易收敛的问题,这种异常振动可能与相对较为格拉段特殊环境的线路条件有关,也可能与机车自身结构设计相关。

3 初步原因分析

根据轮缘伤损的位置和伤损程度,可以确认轮缘伤损部位与轨道内侧面存在长时间持续接触及相互磨损(见图3),造成轮缘裂纹部位承受较大的切向应力,包括轮缘的顶部。在应力循环作用下,轮缘部位的材料产生了异常的塑性变形。最终,在轮缘的顶部形成一个围绕着轮缘的塑性变形材料的碾堆,沿着圆周形成的碾堆不均匀,裂纹集中在碾堆顶部(见图4)。

图3 轮缘异常磨耗部位形态

图4 变形层的位置和所有裂纹的集中区域

根据以现场对车轮的检查结果和信息收集,HXN3高原型机车出现轮缘裂纹的起源和发展过程已经十分清晰,其特征符合TB/T 3154-2007中描述的以下故障代码和原因分析。

1)根据TB/T 3154-2007中5.16描述,整体辗钢车轮轮缘顶部发生碾边,故障代码XXX0301,是由于轮轨接触疲劳过轮轨接触应力过大造成的伤损,当运用条件(轮轨接触应力)超出要求时,在较高的轮轨接触应力作用下,轮缘部位发生金属累积塑性变形(见图5)。

图5 TB/T 3154-2007轮缘碾边示例

2)根据TB/T 3154-2007中5.20描述,轮缘裂纹(掉块),故障代码XXX0601,是由于轮轨接触疲劳过轮轨接触应力过大造成的伤损,轮轨接触应力过大使轮缘处产生疲劳裂纹,裂纹扩展后可能形成轮缘掉块(见图6)。

图6 TB/T 3154-2007轮缘裂纹(掉块)示例

3)HXN3高原型机车车轮使用AAR-B级钢材质,制造工艺执行TJ/JW038《交流传动机车车轮暂行技术条件》及AAR M-107/M-108《Castings,steel specification》,属于成熟设计产品,其在中车大连公司HXN3系列机车及干线内燃机车上均有大量运用,所有机车车轮在装车出厂前均处于质量严格控制范围内。

综上所述,HXN3高原型机车车轮在格尔木-拉萨区段运用过程中,可排除是由于质量和设计原因导致该特征故障的发生,该问题的发生是由于轮轨接触综合作用的结果。

4 车轮轮缘裂纹机理分析

结合调研结果并综合考虑机车的实际运用环境,导致轮轨在轮缘位置产生较高的接触应力,最终超过车轮材料的屈服强度,造成轮缘裂纹的产生,可能的原因如下。

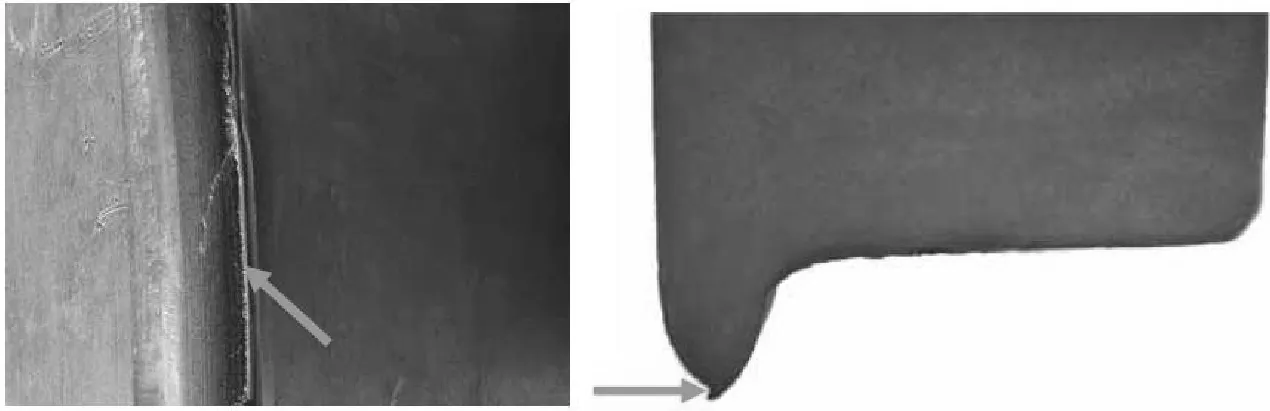

1)根据Bombardier公司Roger Deuce的《Wheel Tread Damage》以及巴黎地铁和国内重载铁路同类故障案例的研究经验,造成轮缘出现此种故障的原因是钢轨内侧具有较浅的沟槽深度,或轨道、道岔内侧有不规则异物,在轮缘根部与钢轨正常贴靠前,轮缘靠近顶部的位置先于钢轨贴靠,致使轮缘轮缘顶部接触压应力和切向摩擦应力增大,最终至轮缘顶部磨损与裂纹的发生(见图7)。

图7 铁轮缘顶部磨损及裂纹故障原因分析

2)根据鲍维千《机车总体及转向架》[1]中关于机车曲线通过的相关研究,若实际小曲线线路轨距加宽量、轨道超高、轨底坡等设置的不合理,也可能是导致轮缘与轨道的异常磨耗的原因之一。如轨距加宽较小,机车通过曲线时的工况相对恶劣,根据现场反馈,不同车号相同轴位相对较薄轮缘的车轮表面状态要好于轮缘较厚的车轮,与此研究相吻合;曲线过小,机车会产生相对较大的离心力;外轨超高设置不足,这会造成机车内向力无法平衡过曲线时产生离心力。尤其是在持续上坡道或下坡道时,上述影响会更为明显。上述均会造成轮缘部位会承受较高的轮缘力,轮缘部位承受较高的摩擦切应力和接触应力,包括轮缘的顶部。随着车轮滚动,在循环应力往复作用下,轮缘部位的材料产生了异常的塑性变形。最终,在轮缘的顶部形成一个围绕着轮缘的塑性变形材料的碾堆,沿着圆周形成的碾堆不均匀,裂纹集中在碾堆顶部。

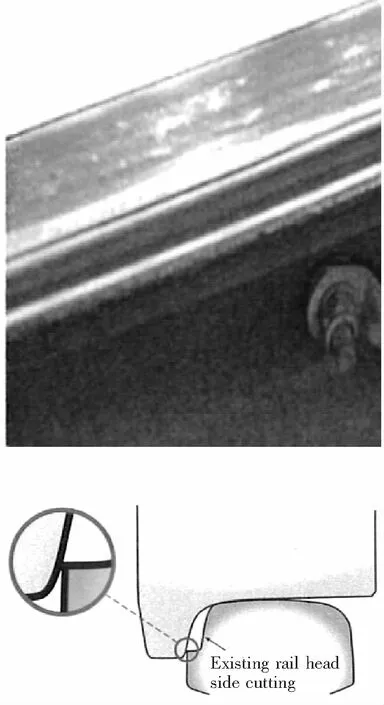

国内某和谐型动车组投入运营后,发现车轮轮缘有异常磨耗现象,车轮镟修量较大,影响到车轮寿命,具体特征如图8所示,与HXN3高原型机车轮缘异常磨耗特征相近。

3)通过对现场轨道检查,发现在段内曲线内侧轨道磨耗部位正常,外侧轨道侧面磨耗严重,部分部位磨耗量达到10 mm,在轨道底部散部大量金属碎屑(见图9)。轮缘磨耗异常主要发生在进出库和既有线路的道岔和小曲线处,特别是当道岔和曲线处的轨道外形在磨损后没有及时修复,轨道没有设置轨底坡,以及小曲线超高等与通过速度匹配不当,是造成轮缘异常磨耗的主要原因。

4)根据调查分析结果,减轻轮缘磨耗主要从以下几方面改进并取得明显的改善效果。

(1)对道岔及小曲线线路进行调整和及时维护。

(2)对道岔和小曲线处的轨道侧面进行润滑,减小轮轨磨擦系数。

(3)对机车进行改进,减小机车运行时的轮轨横向力和磨擦功,减轻轮缘磨耗。

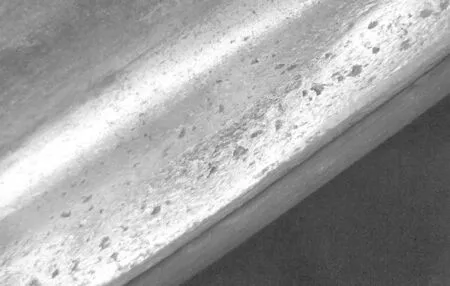

(4)格尔木-拉萨区间线路连续长大坡道和曲线多,也会造成轮缘与轨道间较高的接触应力及摩擦切应力,同时也会产生较高的摩擦热载荷,磨耗部位表面金属温度过高,随着轮缘的塑性变形及磨耗变薄,轮缘部位热负荷承载能力下降,出现过热磨损。加之轮缘与轨道间的摩擦力形成切向拉力,同时材料的屈服强度随温度的升高而降低,金属表面易出现疲劳裂纹并加速裂纹的扩展。另外,格尔木-拉萨区间温度变化明显,同一交路不同区段温差相差较大,环境温度的频繁变化和轮轨摩擦热量的综合作用,使得轮缘磨耗表面更易形成粗大晶体的马氏体组织(见图10),最终形成轮缘表面材料的剥离。

图8 某型动车组的轮缘磨耗特征

图9 段内曲线外侧和内侧轨道磨耗情况

图10 轮缘磨损部位光亮的马氏体层

(5)目前在段运用机车一系轴箱横向止挡间隙比出厂值普遍偏大,研究表明,端轴轴箱止挡间隙的增大,会影响机车的平稳性,产生相对较大的轮轨横向力,对轮缘磨耗产生不利影响。转向架以最大偏斜位置通过曲线是轮缘磨损最大的时候,尤其是在持续长大坡道通过曲线时,导致导向轮对轮缘力较大,使轮缘磨损增加。

5 改进措施

1)在日常维护保养时注意及时调整轮缘润滑装置角度,尽可能使轮缘润滑装置润滑棒接触轮缘,而非偏向车轮踏面。

2)为了改善轮缘润滑效果,对比硬度不同的干式轮缘润滑装置(脂),对该类异常轮缘部位裂纹的抑制效果,选择可降解且硬度相对较低的干式轮缘润滑装置(脂),通过试验验证是否能够有效改善轮轨间恶劣的接触关系。

3)请协调工务部门获取目前格拉线轨道线路数据,如钢轨廓形、轨道加宽、曲线超高、轨底坡等数据。另外,鉴于车轮异常磨损的普遍性,钢轨也必然会出现类似的现象,一并向工务部门获取相关信息,并研究重点关注区段实地考察的可行性。

4)联系制造厂与相关大学牵引动力实验室沟通,分析HXN3高原型机车的动力学性能分析,从理论上分析不同编组型式的机车在格拉线上的动力学性能对轮缘异常磨耗的影响。

6 结语

为使HXN3高原型机车能够适应不用条件下的运用线路,能够为格拉段提供更好的运用动力,与制造厂联合立项攻关,通过后续工作的持续进行,可以使轮缘裂纹的问题尽快得到抑制或解决。