液态二氧化碳致裂岩石关键技术研究

韩永贵

摘 要:随着我国经济发展和城市化进程加快,高速铁路对城市发展的制约逐步显现出来,对既有高速铁路的扩建及改建工程势在必行。本文结合京沪高铁泰安站地下通道改扩建施工,对高速铁路旅客地道接长安全爆破技术进行总结归纳。

关键词:高速铁路;旅客地道;沉降观测;液态二氧化碳

中图分类号:TD712.6文献标识码:A文章编号:1003-5168(2020)25-0067-04

Abstract: As China's economic development and urbanization accelerate, the constraints of high-speed railways on urban development have gradually emerged. It is imperative for the expansion and reconstruction of existing high-speed railways. This paper summarized the safe blasting technology of the passenger tunnel connection of the high-speed railway in conjunction with the reconstruction and expansion of the Beijing-Shanghai high-speed railway Tai'an station.

Keywords: high-speed railway;passenger tunnel;settlement observation;liquid carbon dioxide

1 工程概況

京沪高铁泰安站既有西外环路向西改移至站前平台下部,并下穿接长出站通道和进站地下通道。新建西外环路下穿站前平台结构形式为2~13 m钢筋混凝土连体框架,共401.14 m。设计框架内净高有7、7.08、7.5、8、8.5、9.5、10.5 m共7种形式,顶板厚1 m,底板厚1 m,边墙厚1.1 m,中墙厚1 m,基坑开挖深度10~16 m。框架桥两端为U形框架结构形式,全长278.4 m,结构内径27 m,边墙厚1.1 m,基坑开挖深度3~10 m。进站换乘通道为1~5 m钢筋混凝土框架,基坑开挖深度1.7~10.3 m。

2 工程特点、选用技术及施工难点

本工程西外环路框架桥基坑9#段向北地质为I级坚石,岩体完整,节理不发育,岩石强度高,经现场取样试验,岩石强度达到102 MPa。

京沪高铁泰安站既有西外环路框架桥由于临近泰安高铁站,并且岩石硬度高、整体性好、方量大,基坑开挖无法采用常规爆破开挖,单独采用挖掘机破碎法施工进度慢;加之本项目工期紧,用膨胀剂静态爆破太慢且致裂岩石效果不好,故选用液态二氧化碳致裂岩石施工技术。该技术能有效解决框架桥离既有建筑物近、基坑岩石硬度大、难开挖的难题。

西外环路和旅客进站换乘通道基坑开挖距离既有建筑物较近,基坑岩石强度高,市区内临近营业线基坑开挖采用液态二氧化碳致裂岩石施工,在国内无工程实例可以借鉴,因此,液态二氧化碳致裂岩石施工技术、既有建筑物安全防护、环境保护等方面都存在需要研究解决的技术难题。

3 研究方法及技术路线

3.1 技术路线

第一,根据施工现场情况及中铁工程设计咨询集团有限公司济南设计院提供的地质资料进行详细调查。

第二,通过现场试验确定液态二氧化碳致裂岩石采用的致裂管规格、型号,确保基坑两侧既有建筑物基础稳定安全。

第三,形成液态二氧化碳致裂岩石施工技术和施工工艺[1]。

3.2 研究方法方案选比

新建西外环路和高铁泰安站旅客进站换乘通道基坑距离高铁泰安站站房与既有西外环路桥台较近,基坑下部岩石体积大、强度高、整体性好,施工期间基坑边坡外侧进站、出站道路正常通行,人流量大,作业空间有限。根据《铁路运输安全保护条例》规定:在铁路线路两侧路堤坡脚、路堑坡顶、铁路桥梁外侧起各1 000 m范围内,以及在铁路隧道上方中心线两侧各1 000 m范围内,禁止从事采矿、采石及爆破作业。

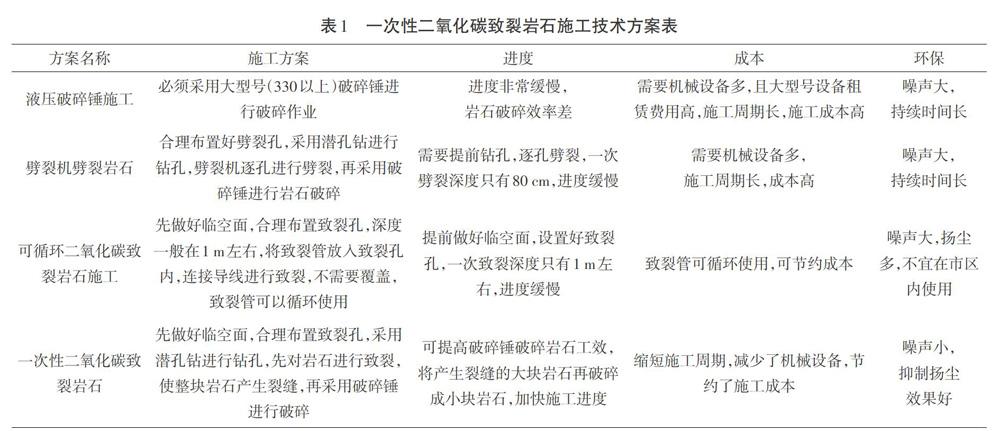

结合现场实际情况,并根据济南铁路局要求,对于液压破碎锤施工、劈裂机劈裂岩石、可循环二氧化碳致裂岩石、一次性二氧化碳致裂岩石等施工技术方案从技术、进度、成本、环保等方面进行了对比分析,情况如表1所示。

经方案比选,确定液态二氧化碳致裂岩石施工技术为最终劈裂方案。其优势主要表现在安全性与环保方面。一方面,在整个致裂过程中,只是从液态二氧化碳到气态二氧化碳,没有有害物质产生;生产、储存、运输过程中,绝对不会发生爆炸。另一方面,在致裂过程中,不会像炸药爆炸一样产生大量一氧化碳等有毒有害的气体,以及大量粉尘。

4 二氧化碳致裂原理及计算

4.1 液态二氧化碳致裂岩石原理

二氧化碳致裂岩石的原理是利用液态二氧化碳在突然快速加热的条件下,急剧快速气化膨胀,产生强大冲击力,通过适当的控制,造成致裂破岩的效果。

具体来讲,首先,将活化器装入致裂管内,对致裂管进行严密封闭,采用自动充装机将液态二氧化碳装入致裂管内;其次,采用高能脉冲起爆器激活致裂管中的活化器,使液态二氧化碳在快速加热的条件下,体积急速膨胀600倍以上,产生强大的冲击力(200~400 MPa),冲破致裂管,从而对周围岩石产生冲击力,产生破坏作用,形成破岩效果。

4.2 液态二氧化碳致裂岩石计算

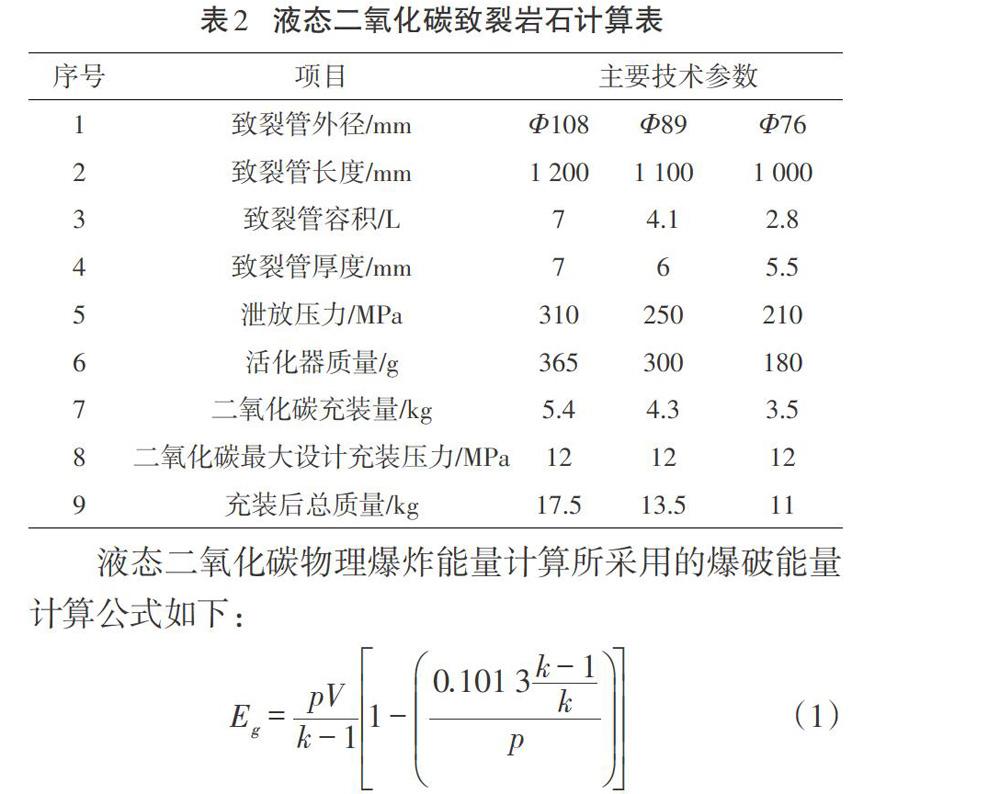

根据计算,二氧化碳致裂管致裂岩石远远小于炸药的能量。根据厂家提供的数据以及相关经验,致裂孔周围2~3 m没有破坏作用了,故选取一段试验段分别进行试验,确定致裂管的型号及致裂孔布置。

4.2.1 试验段选择。针对本工程地质岩石强度高,基坑两侧距离泰安站站房和既有西外环路桥梁基础较近,为保证既有建筑物稳定安全,确定合理技术方案,经现场调查,选择13#框架桥基坑中一段作为试验段。该段距离泰安站站房较远,外侧无旅客进站人员,确保施工安全。

4.2.2 材料设备准备。根据厂家提供,致裂管直径大小有三种型号,分别为76、89、108 mm。潜孔钻、自动充装机、加压泵各一台,储液罐一个以及相关配套用具。

4.2.3 现场场地布置。采用破碎锤提前做好临空面,潜孔钻钻孔。根据厂家的以往经验及岩石的强度,孔距按1.5、2、2.5 m,孔深为3 m和4 m,排数按1排、2排、3排,分别对每种型号致裂管进行试验,观察其效果。

4.2.4 致裂效果。致裂效果具体如表3所示。

通过现场试验对比,选用108 mm型号致裂管,致裂孔布置按孔距2 m,深度4 m,排数2排,能够达到理想的效果,致裂岩石效果好,噪声、扬尘控制效果佳,对两侧建筑物无影响。

5 施工方案

5.1 施工准备

第一,对施工人员进行有针对性施工组织、施工方案技术交底;第二,做好临空面、致裂孔定位工作;第三,提前将基坑两侧岩石采用潜孔钻机钻孔将岩石切割,防止致裂时挤压岩石,影响站房及既有桥台基础稳定。

5.2 施工工艺及方案

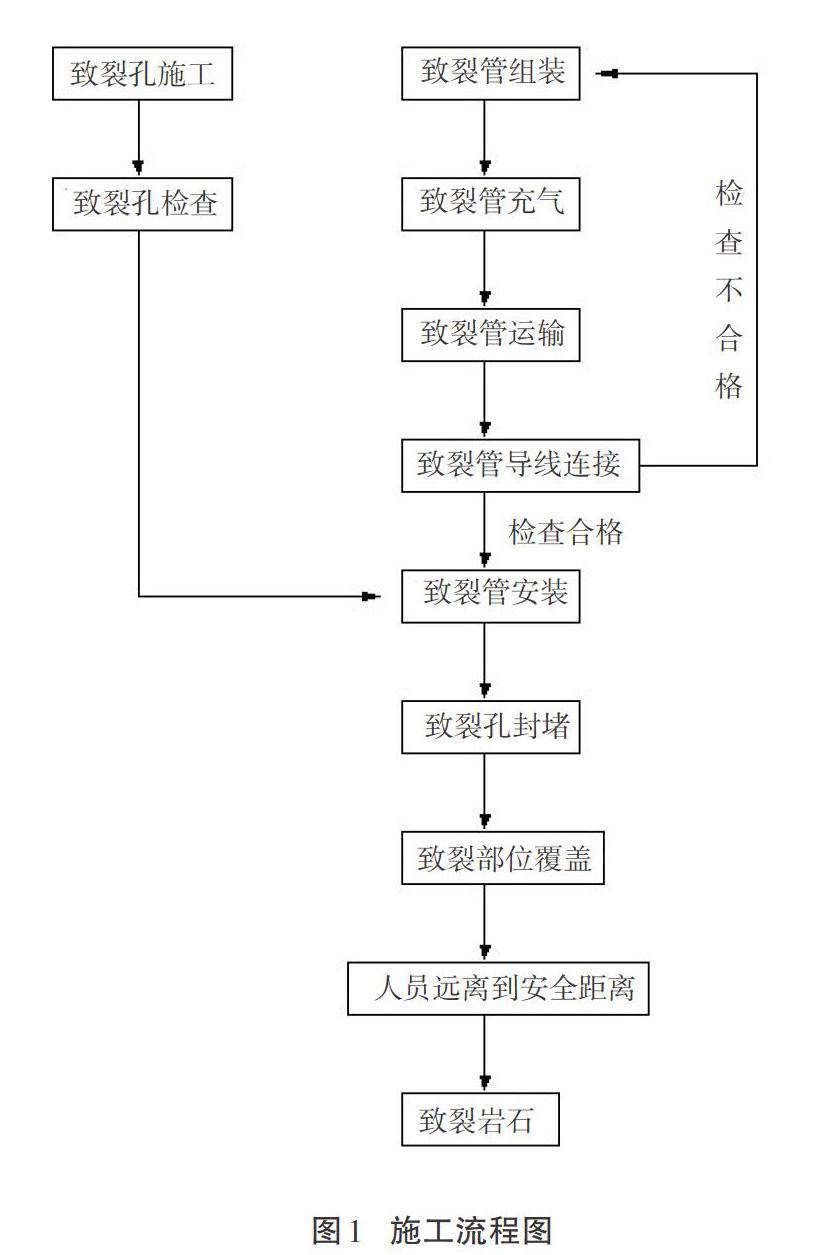

5.2.1 施工流程。施工流程具体如图1所示。

5.2.2 沉降观测。沉降观测主要包括站房侧沉降觀测和既有西外环路桥梁沉降观测两方面。

第一,站房侧沉降观测。站房侧沉降观测主要采用以压差式静力水准仪为核心组成的24 h自动化在线监测系统。监测范围主要包括高铁路基、泰安站站房基础。对监控项目中的监测点采用远距离自动化监测系统,配备计算机及相关软件,以便及时处理监测数据,并在数据处理系统中采用设置预警值系统,以保证对监测对象实施24 h实时监控。

第二,既有西外环路桥梁沉降观测。在桥梁顶每隔10 m设置一个沉降观测点,采用电子水准仪进行测量,致裂前与致裂后进行数据对比,确保基础稳定安全。

5.2.3 破碎锤施工。岩石致裂完毕后,由致裂人员确认致裂管致裂情况,通过电阻测试法确认是否有未破裂储液管的情况。利用万用表测量致裂后每根致裂管两端的电阻,当电阻为0时为已破裂;当致裂管显示电阻不为0时为未破裂。未致裂排除方法,对储液管重新连线起爆。

由致裂人员确认完毕后,通知现场负责人可以进行下一步施工。采用450型破碎锤对致裂后岩石进行破碎,岩石已产生裂纹,需破碎成小块后装车外运,通过二氧化碳致裂后,大大提高了破碎锤施工工效,加快了施工进度。

6 安全控制措施

严格按照《操作手册》执行。确保施工程序、流程科学、安全。

第一,新建西外环路框架桥距离既有西外环桥台基础较近,为避免二氧化碳致裂时扰动基础地基,利用潜孔钻机顺桥台基坑开挖边界进行南北向打孔切割岩石层,风钻钻孔直径为10 cm,间距为20 cm,随每层致裂深度逐层向下切割。

第二,液态二氧化碳致裂岩石前,认真检查致裂孔封堵情况,并控制好时间,采用橡胶炮被对致裂孔2 m范围内进行覆盖。

第三,确保致裂孔填塞质量,致裂孔内有水要做排水处理,致裂前采用自吸泵先将孔内水抽干。

第四,施工前收集好基坑周边沉降观测点数据,实施后对沉降观测点进行复核并做好记录,确保基坑周边稳定。

第五,致裂时由现场负责人统一指挥,防护人员对四周环境进行确认,确认后由现场负责人下达致裂命令。

第六,致裂后由现场负责人对基坑周边做好检查,检查无问题后结束本次致裂岩石施工。

7 劳力组织及机械设备

7.1 劳动力组织

根据现场实际情况,投入本工程1个作业班组,作业人员20人,分为3个部分,即致裂管组装、致裂孔施工、致裂管安装和致裂。其中,致裂管组装人员主要负责致裂管前期各构件检查、安装、运输,共有作业人员10人;致裂孔施工人员主要负责致裂管孔洞钻孔、清孔,防护施工,共有作业人员5人;致裂管安装和致裂人员负责运送至现场的致裂管安装、孔洞封堵及致裂管致裂,共有作业人员5人。

7.2 主要机械设备

主要机械设备详见表4。

8 经济社会效益分析

8.1 经济效益

通过本课题的研究,将研究成果应用到京沪高铁泰安站西外环路改造工程中,破碎岩石采用破碎锤施工,需要5个半月,全部费用为687万元;采用本技术,提高破碎锤施工工效,3个月施工完毕,总价节约费用328万元。

8.2 社会效益

第一,液态二氧化碳致裂岩石加快了岩石破碎效率,缩短了施工工期。

第二,为临近既有建筑物基坑岩石破碎施工探索出一条全新思路,液态二氧化碳致裂岩石振动小,振动力向临空面侧释放,保证了既有建筑物的牢固稳定。同时,为类似工程提供了新的经验。

第三,通过项目部的共同努力,安全、顺利地完成了西外环路基坑的开挖施工。二氧化碳致裂岩石工艺、施工安全保证措施受到监理、业主等单位的高度评价,为企业树立了良好的形象。

9 结语

本课题研究的液态二氧化碳致裂岩石施工技术可对整体岩石进行致裂产生裂纹,提高破碎锤施工工效,解决了本工程地下岩石硬度大、整体性好、方量大、工期紧及仅用破碎锤施工无法克服的难题,加快了基坑开挖进度,缩短施工周期,降低了施工成本。同时,液态二氧化碳致裂岩石产生的振动微弱,破坏力很小,对周围建筑物、铁路线安全运营不会产生影响。与炸药爆炸相比,不会产生大量粉尘以及大量一氧化碳等有毒有害的气体,而且产生的噪声低,致裂孔口采用炮被进行封堵,降低了施工粉尘,保护了环境。

参考文献:

[1]赵海洋,二氧化碳爆破技术在高速公路施工中的应用[J].交通世界,2016(12):15.