气井带压起复杂管柱施工难点及对策

胡旭光

(1中国石油集团川庆钻探工程有限公司钻采工程技术研究院 2国家能源高含硫气藏开采研发中心)

气井带压起管柱技术已在中石油长宁-威远国家级页岩气示范区、中石油涪陵页岩气区块广泛应用[1],但需起出的管柱结构较简单,大致管柱结构为:油管挂+油管+工作筒+油管+工作筒+筛管,或油管挂+油管+筛管。通常采用钢丝作业设备在工作筒上坐封堵塞器或光油管上打电缆桥塞实现管柱内封堵后,带压起出井内管柱,工艺已较为成熟,但缺少带压起复杂管柱的实践与经验,限制了气井带压作业技术的发展。以带压起复杂管柱实际案例为分析对象,归纳了作业过程中关键工艺难点,针对难点总结应对措施,为今后带压起复杂管柱提供参考与指导。

一、施工难点分析

1.复杂管柱内封堵

带压起管柱的首要工作是进行井内管柱内封堵[2-3]。对于管柱结构较简单的情况,可通过电缆桥塞或钢丝输送堵塞器完成管柱内封堵。但若井下管柱中含有封隔器、滑套等工具,且封隔器、滑套的内径小于油管内径,如何通过小直径工具封堵大直径管柱是进行此类带压起管柱的关键难点之一。

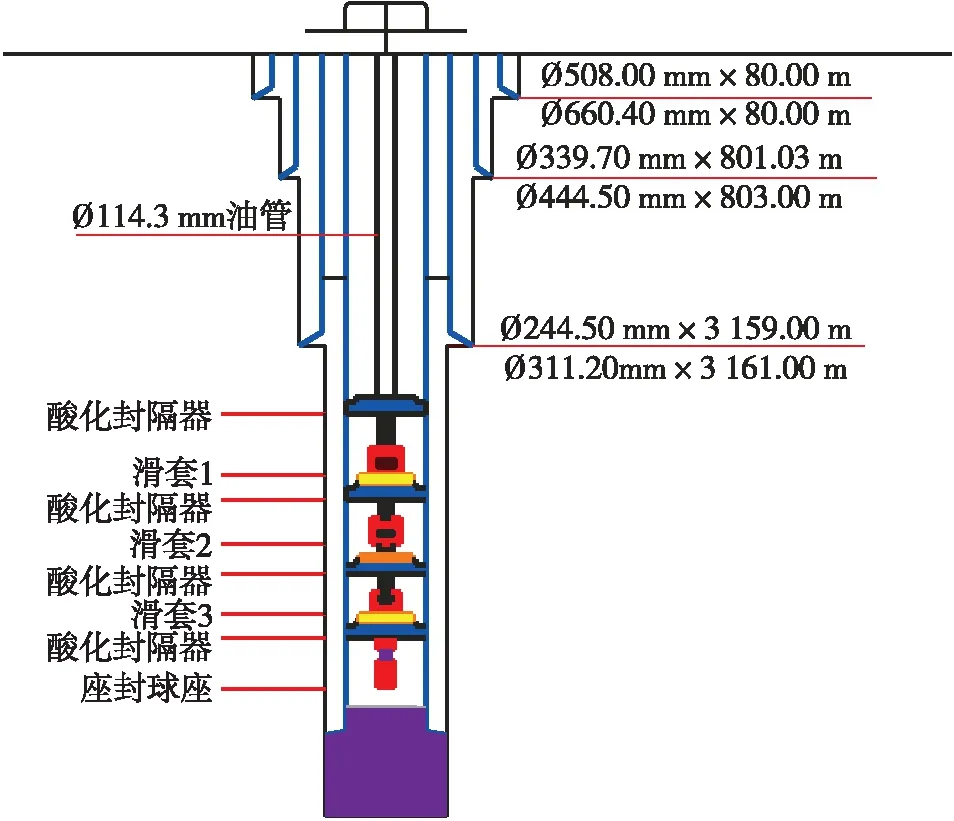

以四川地区X1井为例,其井下管柱结构见图1。

图1 X1井管柱结构

井内油管内径为97 mm,酸化封隔器内径为90 mm。自井口往下1号滑套内径为74 mm,2号滑套内径为69 mm,3号滑套内径为64 mm,其余短节、变扣、水力锚等内径均不小于90 mm(未在图中标出)。为达到带压起管柱条件,内封堵工具需通过3号滑套(内径64 mm)封堵下部油管(内径97 mm),常规桥塞或油管堵塞器能通过与油管内径相同或略小于油管内径的工具进行油管内封堵,但无法通过内径为64 mm的滑套封堵内径为97 mm的油管。

2.起管柱时遇阻卡

油气田开发中通过下入带有分级压裂封隔器的压裂管柱进行加砂压裂,或下入带有封隔器的注气管柱向井底注气以提高产量。但加砂压裂时存在油套连通的风险,注气完成后打捞封隔器时也可能出现油套连通导致无法继续施工,需进行带压作业以解决油套连通难题。

(1)以四川地区X1井为例,X1井井内管柱含有4个封隔器,封隔器外径均为148 mm,油层套管内径为154.78 mm,封隔器与油层套管间距仅为3.39 mm。因井内含有压裂砂或其他固体悬浮物,同时封隔器不可能处于绝对居中状态,带压起此类管柱时极易遇阻遇卡。

该井带压起管柱时累计起出油管59根时,感觉到管柱震动并有挂卡现象,同时悬重持续上涨,升至91 t时,伸长量为1.23 m,悬重升至110 t时,伸长量为0.67 m,总伸长量为1.9 m,管柱遇卡,两次下放后尝试上提均在同一位置遇卡。通过转盘转动管柱6圈,每次转动一圈,扭矩4 000 N·m;然后边转边上提,旋转2圈,扭矩达到4 400 N·m,停止转动,悬重为93 t;下放管柱至接单根位置并再次上提,上提至110 t,解卡失败。

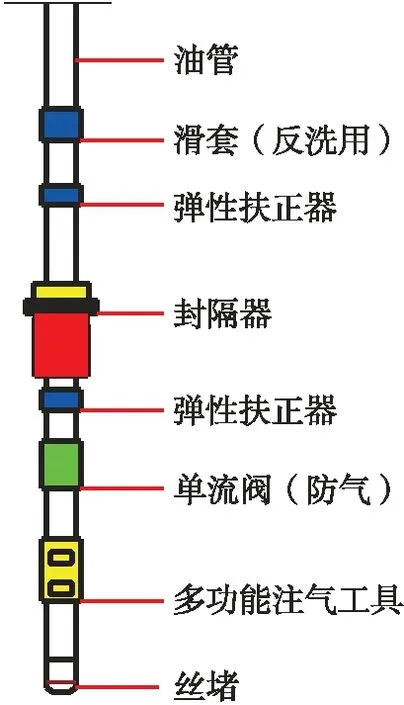

(2)以长庆地区X2井为例,X2井井内管柱结构见图2。井内弹性扶正器及封隔器外径均为115 mm,油层套管内径为124.26 mm,封隔器与油层套管间距仅为4.63 mm。X2井为注气井,前期已进行压井作业,井内油气与压井液中固相物质混合后悬浮在井筒中,附着在套管壁上,极易导致带压起管柱时遇阻遇卡。

图2 X2井井内管柱结构

该井下入带有扶正器、捞矛的管柱打捞井内封隔器,带压下入289根油管后缓慢下推封隔器至2 749.3 m,待液缸悬重减少15 t后上提油管,上提3.3 m后遇卡,增大上提力至45 t,未解卡,每隔1 h尝试上提下放油管,未解卡。

3.复杂管柱过长

带压作业装置通过卡瓦系统提供对管柱的夹持力,卡瓦系统由固定卡瓦和游动卡瓦组成,其主要功能是卡紧管柱,通过固定卡瓦与游动卡瓦的相互倒换起出管柱,防止管柱在带压作业过程中飞出或落井[4-6]。卡瓦规格型号应与井内主要管柱的外径保持一致,因此对于目前应用较多的带压起光油管,往往通过调整油管接箍位置,使其避开卡瓦牙,保持卡瓦夹持在油管本体上。但对于复杂管柱,由于其外径不同于主要管柱,若其整体长度大于游动卡瓦与固定卡瓦之间的最大高度,会导致两种卡瓦均无法夹持,无法起出井内管柱。

以X2井为例,井内复杂管柱段为:滑套+弹性扶正器+ Y445封隔器+弹性扶正器+变扣短节+油管外加厚母扣×0.13 m,则复杂管串总长度为3.95 m,大于带压作业机游动卡瓦与固定卡瓦之间的理论最大高度3.5 m,无法实现卡瓦之间的倒换夹持。

二、应对措施

1.使用过油管桥塞

目前带压起管柱前进行管柱内封堵的方式主要有以下两种:对于预置工作筒的管柱可以通过钢丝投放对应型号的堵塞器进行封堵;对于无预置工作筒的可采用电缆桥塞实现管柱内封堵。但对于需通过小尺寸管柱封堵大尺寸管柱是以上两种方式无法实现的,针对此种情况,推荐使用过油管堵塞器,实现“过小封大”。

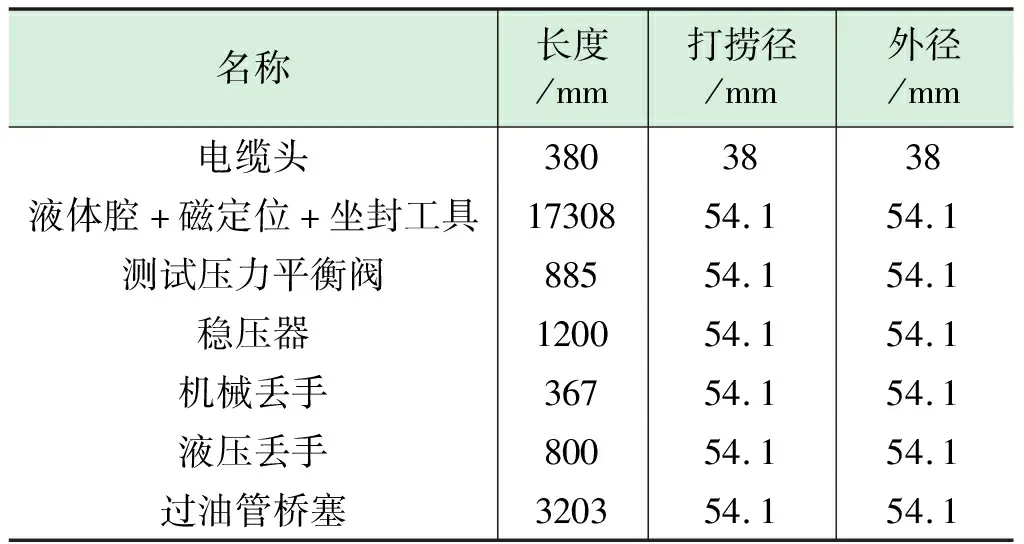

以X1井为例,连接过油管桥塞工具串,依次为:电缆头+液体腔+磁定位+坐封工具+测试压力平衡阀+稳压器+机械丢手+液压丢手+过油管桥塞,过油管桥塞外径为54.1 mm,其参数见表1,结构示意图见图3。

表1 过油管桥塞工具串参数

图3 过油管桥塞示意图

通过电缆作业设备下入电缆,速度控制在60~80 m/min,从3 500 m开始电缆下入速度降至20 m/min,开始使用定位器进行校深,到达桥塞坐封位置3 638 m后,坐封桥塞,下放探塞面确认桥塞已坐封,对54.1 mm过油管桥塞进行油管内和油套环空试压10 MPa,试压合格,成功通过内径为64 mm的滑套封堵内径为97 mm的油管。

2.旋转管柱及冲刷井筒

(1)通过带压作业机转盘旋转管柱。以X1为例,通过每次旋转管柱1/4至1/2圈,改变管柱相位角尝试解卡。在卡点之前每次正向转动转盘1/4圈,然后上提管柱。每次到卡点后,扭矩在管柱内向下传递,管柱有明显震动,提升力为91 t,下放至接单根位置,再次上提,扭矩继续传递,有震感;转动四次,旋转一周,再次旋转1/4圈,管柱在井内有明显震动,悬重为63 t,比正常上提悬重少5 t,管柱解卡,继续上提至走完一个液缸行程,悬重恢复为正常值68 t,管柱解卡成功。

对比解卡过程发现,带压旋转管柱时每次旋转1圈未能解卡,但旋转1/4至1/2圈能顺利解卡。分析原因,总结出旋转一圈可能导致管柱解卡后再次到达卡点,旋转1/4至1/2圈能使复杂管柱解卡后不至于再次到达卡点,从而顺利解卡。而对于不同情况下的带压起复杂管柱遇卡难题,可根据情况调节旋转幅度进行解卡。

(2)正循环冲刷井筒。以X2井为例,多次上提下放管柱未能解卡后,采取从油管内大排量注入清水冲刷井筒内卡点位置的方法,尝试进行解卡。连接地面循环管线,打开套管泄压流程,通过2000型压裂车向油管内以排量0.27 m3/min持续注入35 m3清水进行正循环,注入压力13 MPa之后试提管柱,成功解卡。

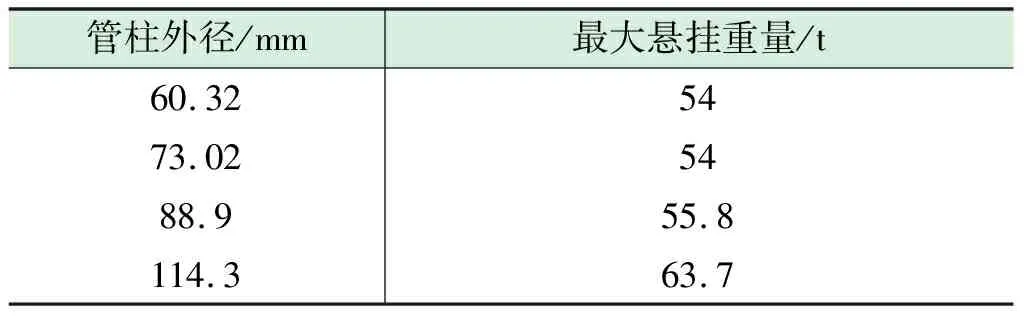

3.转移管柱载荷

以X2井为例,要解决复杂管串过长无法起出的难题,首先必须实现井内管柱自身载荷的转移。可在井口组合合适位置加入悬挂法兰来解决此问题,其参数见表2。通过上紧顶丝给悬挂齿施加载荷,使悬挂齿紧紧卡在均匀外径的管柱上,承受管柱重量,此时即可打开带压作业机游动卡瓦及固定卡瓦,将上部复杂管柱卸扣后重新联入与卡瓦尺寸匹配的上提短节,即可关闭游动卡瓦,松开悬挂法兰顶丝,带压起出下部复杂管柱。

表2 悬挂法兰规格参数

三、结论与建议

(1)管柱内封堵、遇阻卡、复杂段长是气井带压起复杂管柱中可能遇到的关键工艺难题。

(2)过油管桥塞是解决过小直径管柱封堵大直径管柱难题的有效工具。

(3)对比解卡过程发现,旋转一圈可能导致管柱解卡后再次到达卡点,旋转1/4至1/2圈能使复杂管柱解卡后不至于再次到达卡点,从而顺利解卡。而对于不同情况下的带压起复杂管柱遇卡难题,可根据情况调节旋转幅度进行解卡。

(4)对于复杂管柱段过长,带压作业机卡瓦系统无法倒换的情况,可在井口组合中加入悬挂法兰进行载荷转移,从而配合完成卡瓦系统的倒换。