稠油蒸汽吞吐高效降温技术研究

王 玉,张 洪,王曼依,谢正洪,张凤红,程小东

(1中海石油(中国)有限公司天津分公司 2西南石油大学机电工程学院)

稠油蒸汽吞吐热采是一种降压开采方式[1],随着蒸汽吞吐等热采技术的发展,稠油高温和高黏度已成为石油生产与运输的阻碍。其高温严重超过了输送管道的温度要求,同时高黏度使其在输送管道管壁上产生极强的粘附力,给稠油生产和输送带来了极大的困难[2]。因此降低稠油的高温和高黏度势在必行。就目前海上平台稠油降温输送方式来看,主要以人工泵送掺水混输和掺水搅拌降温混输两种方式,其降温和降黏效果显著,但其能耗较大且难以做到精准控温,以及操作管理欠缺自动化等问题难以满足海上稠油开采的经济、高效、智能等生产要求,进而提出了稠油的高效降温技术研究。

稠油高效降温技术研究是专门针对此类问题提出的解决方案,其采用的降温装置由三通管和可拆卸套管换热器组成,可随时拆卸清洗。同时降温装置配套了整个自动控制系统,完成对稠油产出液的精准温控。相比现有降温技术,不仅可以精准控制稠油温度使其达到管道安全温度要求,同时满足了海上稠油生产的安全、智能、经济、节能环保理念。

一、稠油降温工艺方案确定

从目前情况来看,无论是海上平台还是陆地平台,稠油降温方式主要为掺水搅拌降温的方式,这种方式主要为安装掺液搅拌罐。鲜有平台针对蒸汽吞吐开采的稠油采用热交换器的降温方式。因此国内外针对稠油蒸汽吞吐高效降温的研究鲜有撰述,本文根据国内外调研情况将稠油降温方式分为以下两种:

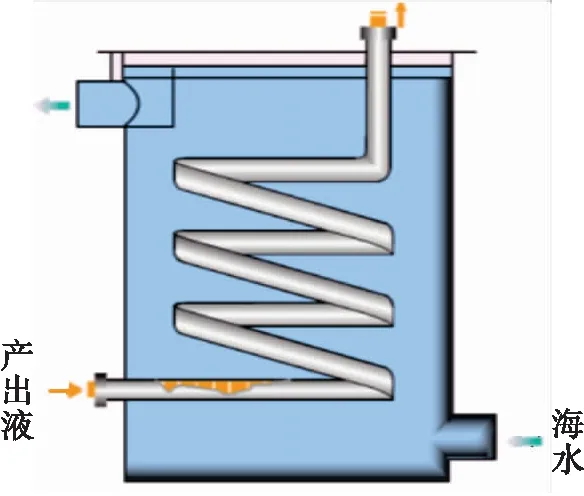

(1)以换热器形式为主的热交换器装置(图1),其特点为能耗低,控温精度高,降温效果较差。

图1 换热器为主的热交换器装置

(2)以掺液混合为主的如掺液降温罐[3],其特点为能耗高,降温效果好,控温精度较差。

综合考虑海上钻井平台安装环境、稠油及冷却液温差较大等因素,同时从节能降耗和精准控温方面考虑,采用先由三通管混合再进行换热的降温方式,见图2。

图2 换热器加油水混合的稠油掺液降温方式

二、降温装置模型建立

根据降温方式,降温装置选择三通管和可拆卸式套管换热器配套装置,在Ansys ICEM软件中建立的二维模型如图3所示,利用fluent软件对模型进行仿真分析。

图3 二维模型示意图

在fluent中通过监测油水混合液出口的温度变化曲线来分析不同管径尺寸、不同进口油水体积流量比和不同管长情况下的出口温度变化,进而确定最优装置结构参数。

1.计算模型

在fluent软件中主要模拟换热器的流动与传热情况,模拟计算中的控制方程包括连续性方程、动量方程及能量方程[4]。

(1)连续性方程:

(1)

(2)动量方程:

(2)

式中:ρ—密度,g/cm3;t—时间,s;ui、ui—分别为i方向、j方向上的速度,m/s;τij—黏性应力,Pa。

(3)能量方程:

(3)

式中:cp—比热容,J/(kg·℃);T—温度,℃;ωsQs—形式导入的能量,J。

2.边界条件

采用稳态计算,模型选择mixture模型,冷却水材料选择水,稠油材料选择轻质油,将轻质油密度改为850 kg/m3、比热容改为2 500 J/kg·K、动力黏度改为0.05 Pa·s,解决方案选择耦合传热[5]。

(1)所有入口边界条件:采用速度入口条件,湍流黏度和湍流强度的方式定义入口的湍流参数。

(2)所有出口边界条件:采用压力出口条件,出口表压取0,采用湍流黏度和湍流强度的方式定义入口的湍流参数。

(3)装置内管壁面:采用耦合传热,即内管温度由混合液和套管冷却水流温度确定,换热管材质为铜,壁厚10 mm。

(4)其他壁面,均采用对流换热方式。

三、降温装置结构参数优化分析

1.分析管径尺寸以及流速对温降的影响

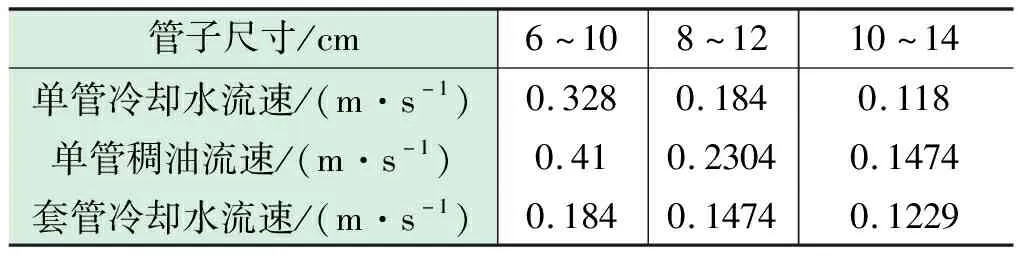

在fluent软件中对6~10、8~12、10~14 cm三种规格尺寸的管子进行分析,固定边界条件为稠油体积流量100 m3/d,温度为150℃;单管冷却水体积流量80 m3/d,温度为20℃;套管冷却水体积流量80 m3/d,温度为20℃;进口流速如表1所示。

表1 不同管子尺寸下的入口条件

结果对比分析如表2。

表2 不同管子尺寸下的混合液出口情况

从表2三种管径尺寸下混合液出口温度对比分析可得,当油水体积流量固定时,混合液出口温度会随着管径的增加而降低,但是温降不是很明显。排除管径尺寸的变化对稠油温降的影响。从现场安装环境考虑选用8~12 cm型管径,并对8~12 cm型管子进一步分析。

2.分析直管段层数对稠油温降的影响

初始条件:管子尺寸固定在8~12 cm;稠油体积流量40 m3/d(流速0.092 m/s),温度为150℃;单管冷却水体积流量80 m3/d(流速0.184 m/s),温度为20℃;套管冷却水流速0.1474 m/s,温度为20℃。结果对比分析见表3。

表3 不同直管段层数混合液出口数据

从表3对比分析可以得出:通过增加直管段层数,对稠油温降效果不明显,出口混合液温度有略微的变化,符合经验规律的[6],通过查看换热器设计文献[7]发现高黏度稠油和冷却水的换热效率很低,同时换热管本身传热面积较小,造成稠油温降效果不是很明显。从表3看出直管段层数对稠油温降效果影响不大,可以忽略不计。综合考虑降温设备选用6层直管段。

3.套管冷却水体积流量对温降的影响分析

进一步分析8~12 cm型管径、直管层数为6的降温装置。初始条件:稠油体积流量40 m3/d,温度为150℃;单管冷却水体积流量80 m3/d,温度为20℃。

分别针对套管冷却水流速为40 m3/d、60 m3/d、80 m3/d三种情况下在fluent软件中做数值分析,结果如表4所示。

表4 不同套管冷却水流速下混合液出口温度对比

从表4可以看出出口温度随着仿真时间步长的增加基本稳定在44℃左右,随着冷却水流速的增加,出口混合液温度基本保持不变,即套管冷却水流速对降温效果的影响可忽略不计。

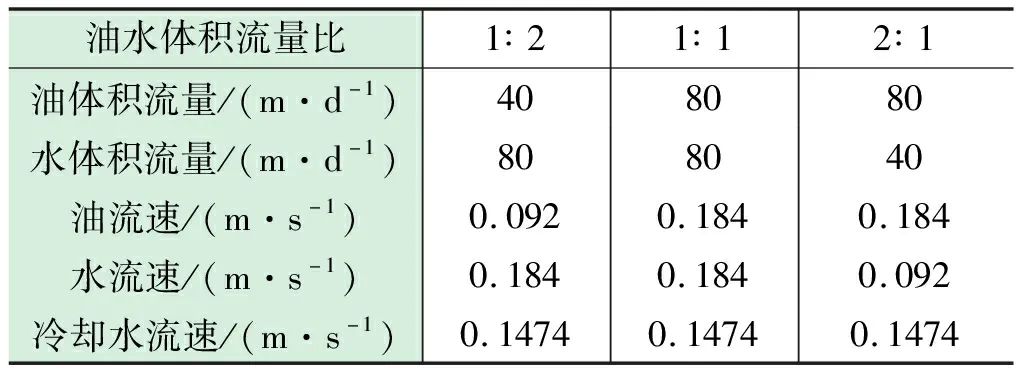

4.分析油水体积流量比对温降的影响

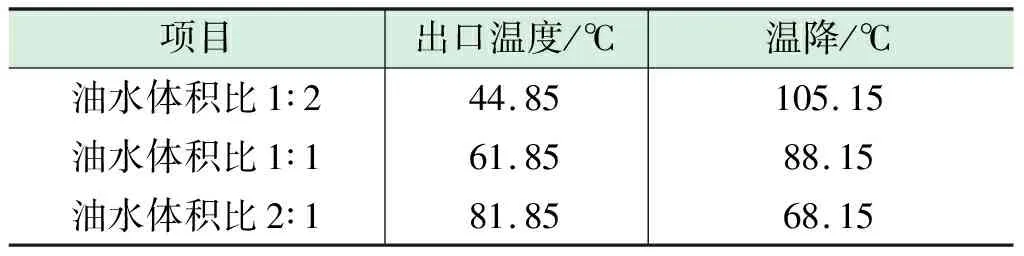

分别针对套管油水体积流量比为1∶2、1∶1、2∶1三种情况进行分析,固定条件为管子尺寸8~12 cm套管,冷却水体积流量为80 m3/d。其他入口条件见表5。

表5 不同油水体积流量比下进口流速情况

结果对比分析见表6。

表6 不同水油体积流量比下的出口温度情况

随着油水体积流量比的增大即流速比的增大,混合液出口温度逐渐变小。说明入口油水体积流量比对混合液的温降效果影响显著。现场可根据仿真结论对入口油水体积流量比进行调节。

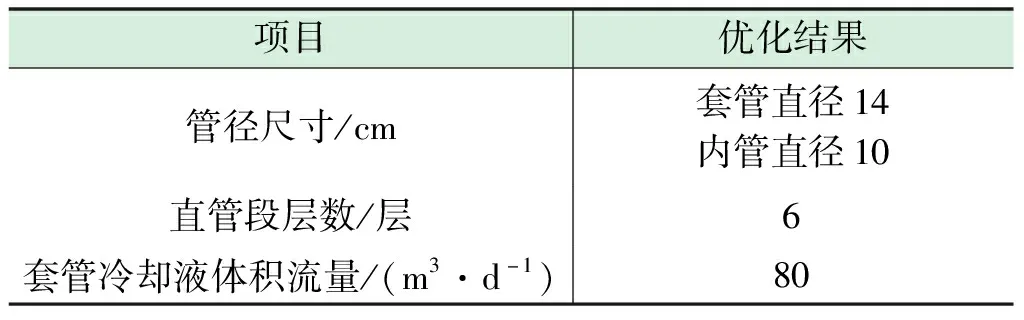

5.稠油降温装置最优结构

通过以上4种情况下的fluent数值模拟分析得出稠油降温装置的最优结构及参数见图4和表7所示。结构主要包括可拆卸式套管换热器主体、支架以及地脚螺栓。

图4 稠油降温装置的最优结构

表7 稠油降温装置的最优结构参数

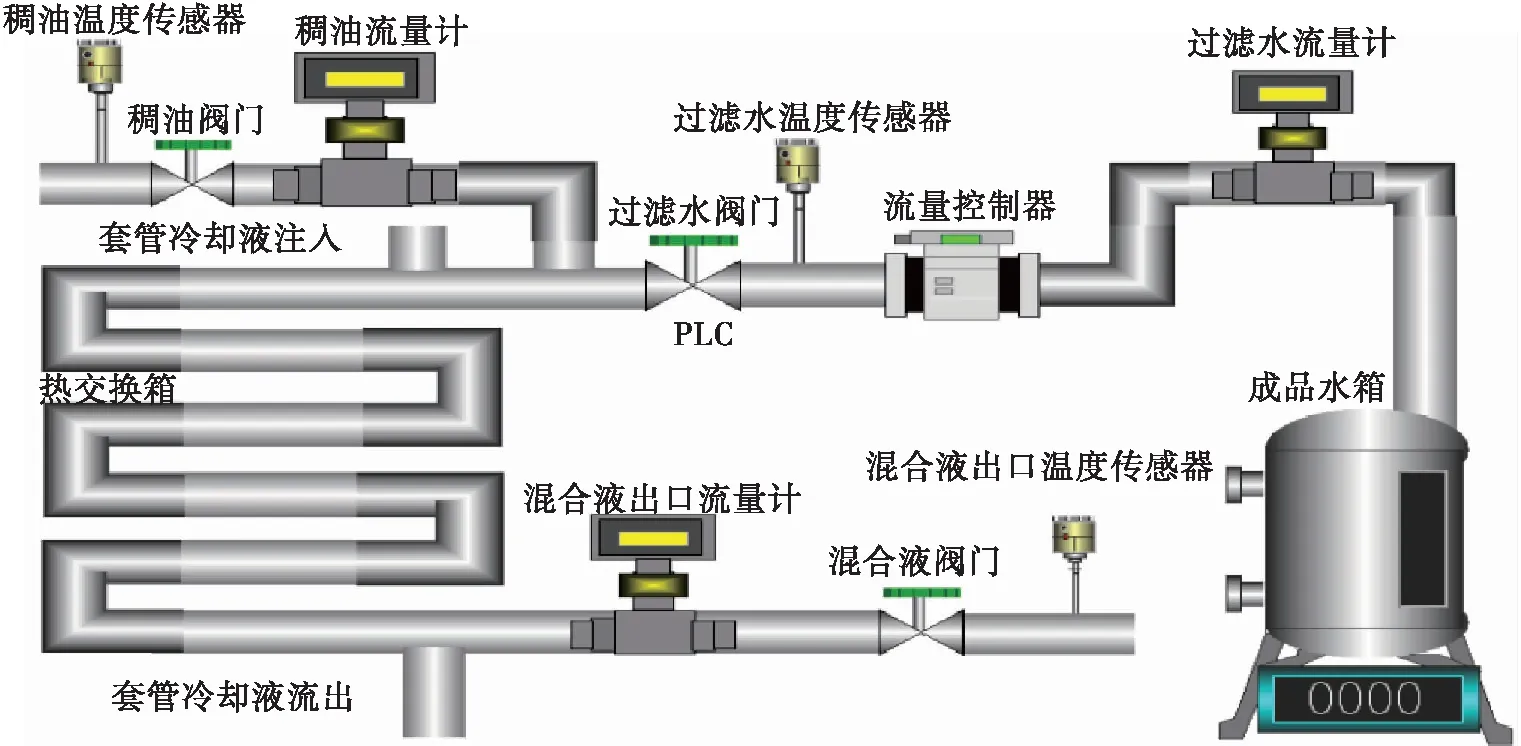

四、稠油降温自动控制系统控制策略研究

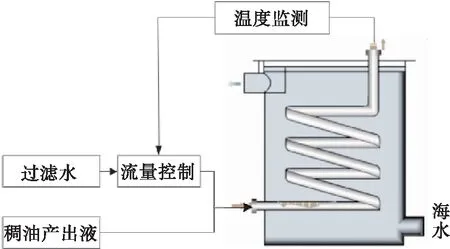

为保障产出液输出温度恒定并提高稠油在油管中的流动性,在换热器降温基础上,设计以温度监测为闭环的流量控制系统,根据换热器输出油样的温度来调节用于混合的过滤水流量,一方面提高整体设备的降温效果,另一方面通过提高稠油含水率增加产出液在管道内的流动性,以便稠油远距离输送。换热器的整体控制系统结构如图5所示。

图5 稠油掺液降温控制系统结构示意图

基于温度及流量反馈的双闭环控制算法流程如图6所示。

设计中考虑以换热器出口侧温度反馈调节入口流量时存在时滞性,控制效果差且难以稳定,因此在流量控制环节中,主要根据入口稠油温度及流量来计算所需混入的过滤水流量大小,式(4)为根据大量仿真推算出的经验公式:

y=0.000717473×x1.5387

(4)

式中:y—进口水油体积流量比;x—稠油进口温度。

根据该流量目标值由PLC完成对流量控制器的PID闭环流量控制。出口侧温度反馈用于进行流量运算规则的修正,避免因仿真建立的流量混合规则与实际情况存在偏差而导致控制精度下降。

五、结语

(1)本文针对海上稠油蒸汽吞吐降温分析,提供了一套高效节能的降温技术方法,确定了降温装置的最优结构,结构主体为可拆卸式套管换热器,方便随时拆卸清洗,防止稠油降温过程中发生堵塞,此外为三通管和支架以及地脚螺栓等结构。为稠油降温的精准控温和节能降耗提供了技术支撑,合理地满足了海上稠油生产的安全节能环保理念。

(2)整个降温装置配套了自动控制系统,控制系统主要由PLC完成对流量控制器的PID的闭环流量控制,使稠油降温更加的智能化,精准化。

(3)稠油蒸汽吞吐高效降温技术研究具有重要的实用价值,对海上稠油蒸汽吞吐开采具有非常重要的研究意义。符合海上稠油高效、经济、智能的安全生产理念,为油田事业的发展提供了科学的技术支撑、拓展了新的研究技术领域,这不仅具有重要的学术价值,而且具有良好的市场推广应用前景。