斜齿轮修形分析及滚刀修形优化计算

上海汽车变速器有限公司技术中心 上海 201807

近几年,用户对汽车出行的舒适性要求提高,对整车NVH性能要求也越来越高。变速器在整车动力总成中充当着至关重要的角色,高精度和齿轮修形技术是优化变速器NVH问题的必要条件[1],这对齿轮加工提出了更加严苛的要求。某变速器项目齿轮精加工由单一的剃齿、珩齿或磨齿升级到剃齿+珩齿或珩齿+磨齿等复杂加工后,实际现场加工中发现,部分未修形滚齿零件在热处理后齿形、齿向变化很大,导致齿轮精加工困难甚至无法加工。

为了降低后续精加工齿轮难度,提高齿轮精度,越来越多的零件要求在滚齿时对齿轮进行预修形。滚齿零件修形可以使齿轮热后在珩齿或磨齿时沿着齿形的加工余量分布均匀,满足产品要求,提高产品合格率,延长刀具使用寿命,降低制造成本。在滚齿时采用修形滚刀加工工件获得滚切修形,加工过程中不需调整计算,适合批量齿轮加工,简单方便。因此,以下对齿轮粗加工滚齿工序中零件预修形进行讨论,理论分析并计算滚刀修形的关键参数。

滚齿加工介绍

滚齿加工是一种高效、经济的齿轮粗加工方法,广泛应用于直齿、斜齿和蜗轮齿面加工,加工精度一般为8~9级。齿轮滚齿是一对空间交错轴渐开线斜齿轮的啮合[2],按展成原理加工出齿轮渐开线齿形。齿轮滚刀可以看成是一个齿数非常少、螺旋角较大、具有切削刃的斜齿轮。滚刀与被加工齿轮的基节必须相等,故理论上同一把滚刀可以加工同一模数任意齿数的齿轮。齿轮滚刀类型很多,目前上海汽车变速器有限公司常用的滚刀按齿轮精加工工序区分:整体式剃前滚刀、珩前滚刀和磨前滚刀。

齿轮修形原理

修形技术研究是齿轮传动设计和制造向高精度发展的关键。1940年Walker开始研究齿轮修缘技术后,国内外学者对齿轮修形问题展开了研究,探讨齿轮修正技术[3-4]。齿轮修形是指按工艺要求对齿轮参数进行修正,包括齿形修形和齿向修形。

一般讨论的齿轮齿形修形是为减小齿轮基节的偏差和弹性变形所引起齿轮副啮合进出的冲击影响,包括齿顶修形、齿根修形和全齿廓修形[5]。本文讨论的齿形修形是基于实际珩齿、磨齿等加工中加工余量非常不均匀问题,对滚齿齿形进行预修形,补偿热变形齿形压力角偏差,有利于齿轮精加工,防止齿形变化导致齿轮精度降低。齿轮精加工利用修形剃齿刀、珩齿金刚轮、成形磨或蜗轮蜗杆磨砂轮实现高要求和高精度的修形[6]。而齿轮滚齿粗加工中零件预修形是采用修形滚刀来完成齿轮齿形修形。

齿向修形是为了消除齿轮应沿齿宽方向的轴弯扭曲变形对齿轮齿形的影响,使齿轮啮合时轴向载荷均匀的分布[7],防止偏载。常见的齿向修形方法有齿端减薄、鼓形修正和螺旋角修正。这里讨论的齿向修形是指滚齿时通过调整机床参数使齿轮实际螺旋线与设计螺旋线有合理的偏差,补偿齿轮热变形变化,是精加工前的齿向预修形。滚齿齿向修形使齿轮渐开线齿形沿齿宽方向作相应修正,防止齿宽方向齿形变形相差较大而影响后续珩齿或磨齿加工。

1.齿轮修形中fHα和fHβ

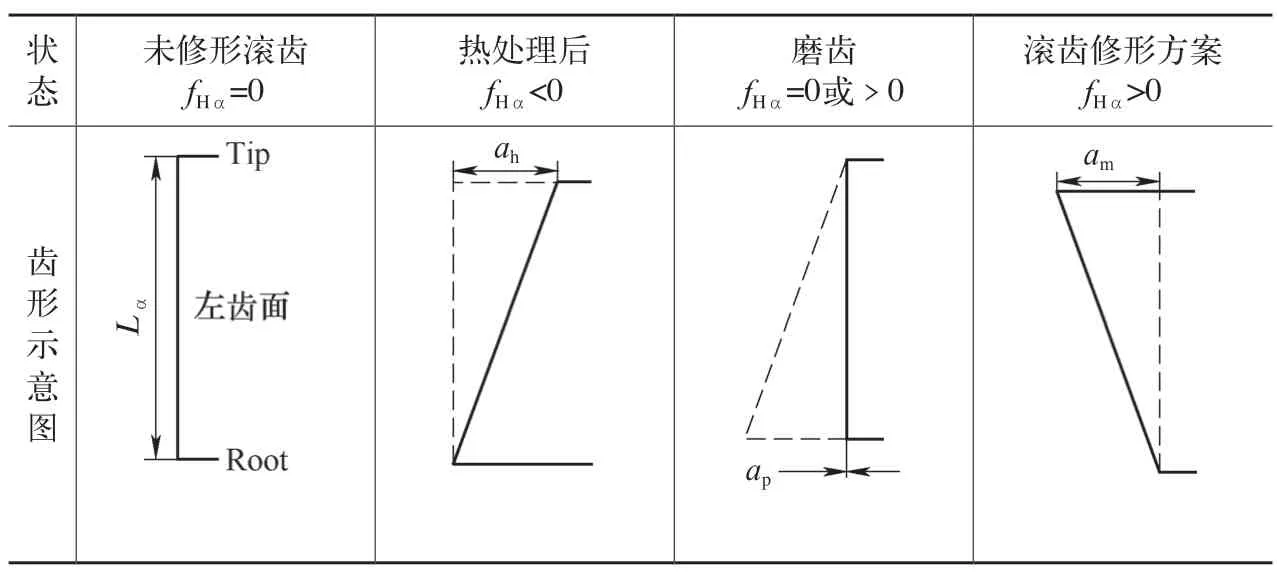

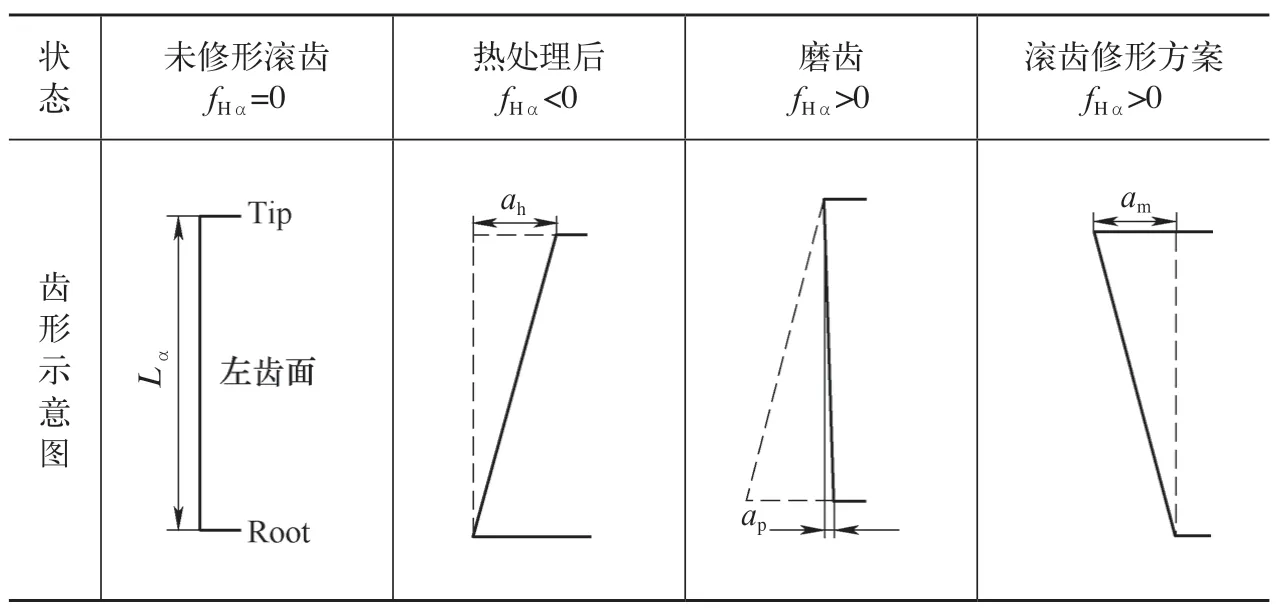

滚齿齿形修形主要分析参数是齿形角度偏差fHα。齿形角度偏差是指在齿形评价长度Lα范围内,平均齿廓线与设计齿廓线间的距离,反映渐开线齿形偏离零位的倾斜量,如图1所示。齿轮齿形角度偏差一般由修形刀具决定。故滚刀修形优化需要考虑fHα对齿轮参数的修正。

某合资企业项目采用VDI(德国工程师学会)标准评价齿形齿向参数,规定齿轮齿形压力角增大的方向,fHα为负,又称“齿形坍塌”;齿形压力角减小的方向,fHα为正。未修形齿形在齿形评价区域内,理论上齿形压力角偏差为零。如图2所示是齿轮修形前后对比,图2a中齿轮修形后齿形压力角减小,fHα变正值,称为正向齿形修形,其中Lα为齿形评价展长;图2b中齿轮修形后齿形压力角增大,齿形更加“坍塌”,fHα变负值,称为负向齿形修形。

滚齿齿向修形的研究参数为齿向角度偏差fHβ,是指在齿宽评价范围Lβ内,平均螺旋线与设计螺旋线的距离,反映齿向导程偏离零位的倾斜量,如图3所示。实际加工中fHβ一般由机床调整刀具的装配角度和工件装夹角度所决定[8]。但齿向修形后fHβ会影响fHα,故在后续设计修形滚刀时要同样考虑fHβ影响。

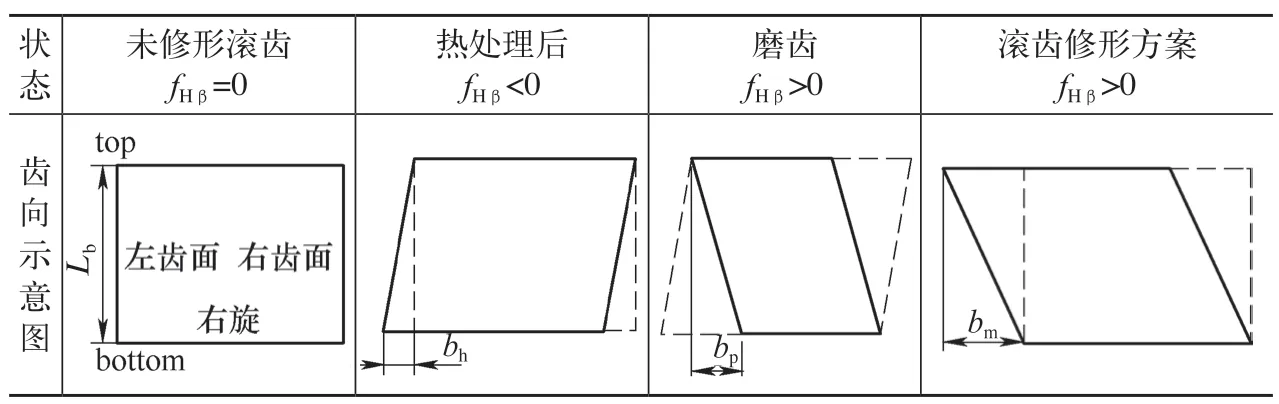

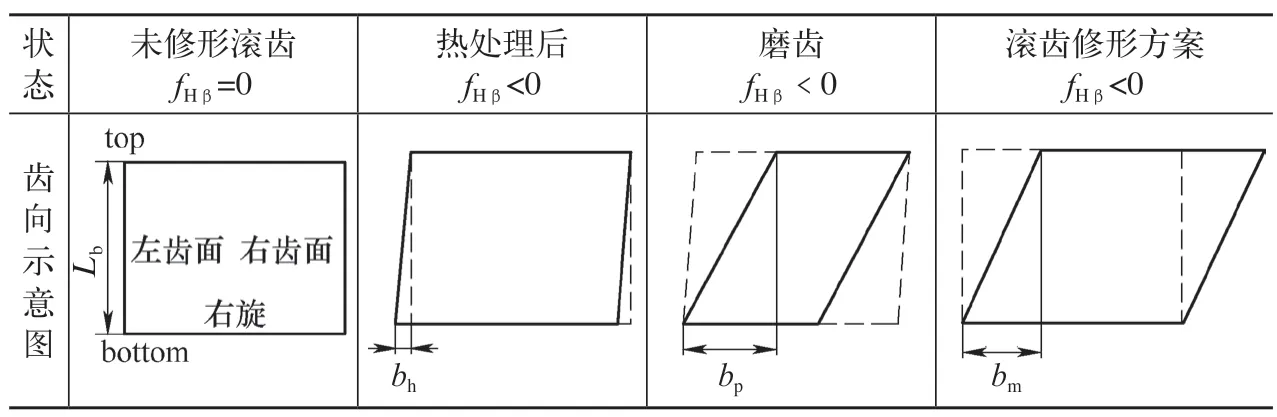

VDI标准对齿向角度偏差fHβ方向明确地规定:无论左旋或右旋,螺旋角增大方向fHβ为正值,螺旋角减小方向fHβ为负值。如图4所示为右旋齿轮(内部剖视为左旋),齿向未修形时,沿齿宽方向,理论上螺旋线偏差为零,Lβ是齿向评价宽度。当修形螺旋线往齿轮旋向方向偏移,或者说修形螺旋线偏移方向与旋向同向时,fHβ为正值;螺旋形往旋向反方向偏移,fHβ为负值。

实际零件制造中,由于滚齿后齿、磨齿加工难度,满足产品图样要求,要对滚齿工艺提出齿形、齿向修形要求,根据滚齿工艺要求设计相应的修形滚刀。

2.齿轮粗精加工中齿形不匹配问题

在实际齿轮加工过程中,齿轮滚齿后,进行热处理加工,齿轮产生热变形,且渐开线齿形和齿向各部分的变形量不一致,导致热后齿形与热前齿形有较大区别。这对后续珩齿或磨齿的加工精度产生较大影响。以下列举了齿轮加工过程中常见齿形变化问题,以及对应齿轮滚齿修形的解决措施。

(1)齿轮磨齿后齿根无挖根进行热处理工艺,零件热变形状态有的膨胀,有的收缩,零件齿形、齿向角度偏差或变正或变负。这些变形和零件原材料、滚齿坯结构、热处理工艺、设备均相关[9-10],故同一零件保持原材料、热处理工艺、设备稳定对热后零件制造的稳定性和成品率影响很大。一般要进行多次热变形试验,获得稳定的fHα、fHβ和M值变化量。若零件热变形数值大,为保证珩齿、磨齿的沿齿形方向加工余量均匀,减少珩问题 部分滚齿零件经过热处理工艺,齿形变形明显,齿顶出现“坍塌”现象,齿形曲线变为负的,如表1所示。齿形压力角变大,齿形角度偏差fHα变化量数值为ah,负值。项目要求产品齿形角度偏差fHα为零或正值(图中ap值),磨齿加工时靠近齿根区域会出现加工余量过多,如果将齿轮挖根全部切去,产生台阶问题。齿轮根部区域出现台阶,容易在工作时产生应力集中,应当避免此类问题。为了磨齿后零件齿根过渡区仍然有挖根,需要在滚齿时将零件反向预修形,补偿热变形的坍塌量,理论上fHα修正值am等于热变形的角度偏差变化值ah,正向齿形修形。将滚刀设计成相应的修形滚刀,修形后齿轮压力角减小。

(2)齿轮磨齿后齿顶“黑皮”现象 表2中一些齿轮磨齿工艺要求fHα为正,但滚齿零件在热处理后,齿形变塌,fHα为负值,齿形压力角变化较大,故齿轮磨齿时齿形渐开线方向加工余量不均匀,在靠近齿顶区域磨齿时出现无法加工到,又称“黑皮”现象。齿顶“黑皮”问题在公司项目主减速齿轮热后加工中出现频繁,严重影响齿面接触精度,必须避免此问题。磨齿时为了沿渐开线齿形方向能全部磨到,需要滚齿时将齿轮正向齿形修形,fHα修形成正值,修正值am=ah+ap,修形后齿轮压力角变小,滚刀作相应的修形设计。

表1 齿轮无挖根问题的齿形修形

表2 齿轮“黑皮”问题的齿形修形

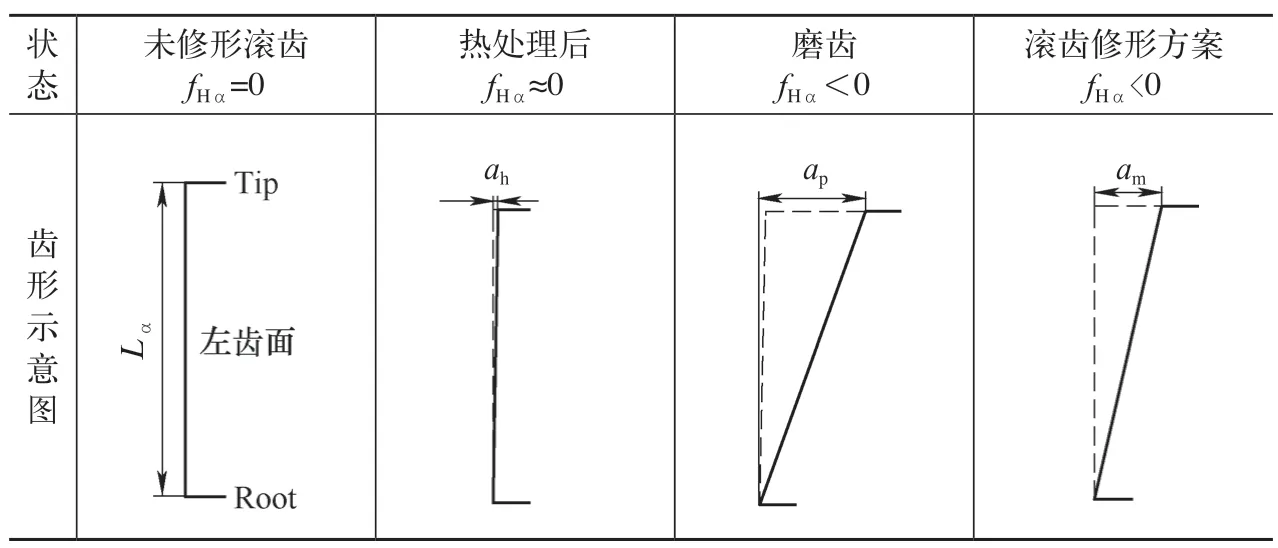

(3)齿轮磨齿后挖根量超差问题 某项目齿轮热处理后,齿轮热变形较小,齿形压力角偏差变化量ah小,近似为零,见表3中图示。产品要求齿轮fHα为负值,数值为ap,由于沿齿形加工余量不均匀,磨齿时齿轮根部出现加工余量很小甚至为零,成品零件挖根量过大和挖根尺寸超差问题。出现这种问题的一种解决方式是直接减小设计滚刀的凸角量,滚刀不修形,重新铲磨齿形处理,不过这种方法影响砂轮使用寿命。最优方法是在零件滚齿时负向修正齿形,理论上fHα修正量am=ap-ah,fHα变为负值,齿轮压力角变大,使磨齿时沿渐开线齿形方向去除量均匀。

3.齿轮粗精加工中齿向不匹配问题

(1)齿向一端加工余量偏大问题 齿轮加工过程中,由于存在螺旋线偏差,齿轮一端到另一端齿宽方向的加工余量不相同。根据热变形经验,一般热后齿轮齿向呈现“变直”趋势,即具有螺旋角变小、fHβ变负值规律。表4是齿轮一端加工余量过大情况。表4中,右旋齿轮滚齿后fhβ等于零,热后齿轮的齿向角度变化量bh和fHβ小于零。产品要求齿向带修形,fHβ大于零,数值bp。由于热后齿向与成品齿向的螺旋角变化趋势相反,齿轮两端加工余量不等,磨齿时出现一端的加工余量过大,这可能导致齿形无挖根问题。故在滚齿时要求对齿轮齿向正向修形,调整机床加工参数,增大齿轮螺旋角,fHβ修正量bm=bh+bp。

(2)齿向一端加工余量偏小问题 表5所示是齿轮一端加工余量偏小情况。产品要求带较大的负向齿向修形,齿向角度修形量为bp。热变形齿向角度偏差变化量bh相对较小时,出现一端热后齿轮螺旋角与成品齿轮相比相差较大,磨齿加工余量偏小。这可能导致齿形挖根量超差或齿顶“黑皮”问题。在滚齿时要调整机床加工参数,对齿轮齿向预修形,fHβ的修形量bm=bpbh,负向修正。

表3 齿轮挖根量超差问题的齿形修形

表4 齿轮一端加工余量偏大的齿向修形

表5 齿轮一端加工余量偏小的齿向修形

(3)带锥度齿轮齿向综合分析 表6是齿向带锥度齿轮的问题分析。实际过程中热后齿轮左右齿面的齿向变形量不相同,产品中对于左右齿面的齿向角度偏差也不相同,情况很多。表中案例是磨齿时左齿面出现一端齿向加工余量偏大情况,左齿面出现一端齿向加工余量偏小情况。需对左、右齿面的齿向分别修正,左齿面fHβ的修形量bm1=bh1+bp1,正向齿向修形;右齿面fHβ的修形量bm2=bp2-bh2,负向齿向修形。

表6 带锥度齿轮的齿向修形

4.修形齿轮参数分析

(1)fHα对齿轮影响 根据DIN(德国标准化学会)齿轮标准,齿形角度偏差fHα对齿轮的影响转换成相应基圆偏差fb或压力角偏差fa,即fb为实际基圆直径与公称基圆直径的差值,fa为实际压力角和公称压力角的差值,计算方法见公式(1)和式(2)。

基圆偏差:

压力角偏差:

(2)fHβ对齿轮影响 DIN标准齿向角度偏差fHβ,可换算成对应实际螺旋角与公称螺旋角的差值fb,即螺旋角偏差,计算方法见式(3)。

齿轮螺旋角偏差:

滚刀修形优化

1.滚刀修形优化原理及思路

滚刀修形时,由于齿向角度修形会影响到齿形角度修形,故本文考虑修形参数影响时分两步:先考虑fHβ对齿轮参数影响以及由此产生的齿形角度偏差fHα1,然后再考虑所需的齿形角度偏差补偿量fHα对齿形参数影响。

(1)fHβ影响计算 由公式(3)fHβ得到齿向螺旋角度修正偏差fβ,并计算得到齿轮新螺旋角:

计算出由fHβ导致的基圆偏差fb1。后根据公式(1)反推出fHβ产生的齿形角度偏差fHα1。通过公式(2)和fHα1计算出相应的压力角偏差fa1。

根据齿轮法向压力角修正公式

(2)齿形角度误差补偿量fHα2的计算 考虑到fHβ已经产生齿形角度偏差fHα1,为获得最终修形齿轮的齿形角度偏差fHα,需计算齿形角度误差的补偿量fHα2。

(3)fHβ+fHα的总影响 根据前面参数修正值,计算修形齿轮新参数。

齿轮新基圆直径

齿轮新法向压力角

齿轮新模数计算公式:

根据以上参数,推出新端面压力角at",新模数mn"和新分圆直径dK"。

修形滚刀设计时,一般规定修形滚刀模数mn0'和修形前滚刀模数保持相同,变动滚到压力角。

滚刀加工原理:滚刀基节与被加工件基节相同,当修形齿轮的模数和法向压力角确定后,即可确定滚刀修形压力角。尽量保持凸角量不变,使预修形后齿轮成品挖根量在可控范围;刀具齿顶可设计成全圆弧,保持滚刀刀尖强度。修形滚刀其余设计参数,在未修形滚刀参数基础上作适当调整计算即可。

整个滚刀设计过程中,齿形评价长度Lα是根据滚刀设计模拟的滚齿SAP和EAP计算得到,故第一次代入计算的Lα为估算值,Lα要经过第二次精算,具体计算步骤如下。

1)第一次粗算:滚刀修形中Lα采用未修形滚齿SAP评价线与未修形滚齿EAP评价线换算展长后计算和设计滚刀。

2)第二次精算:滚刀修形中Lα'采用第一次修形获得的滚齿SAP评价线与滚齿EAP评价线换算展长再次计算和设计滚刀,获得最终修形滚刀设计方案。

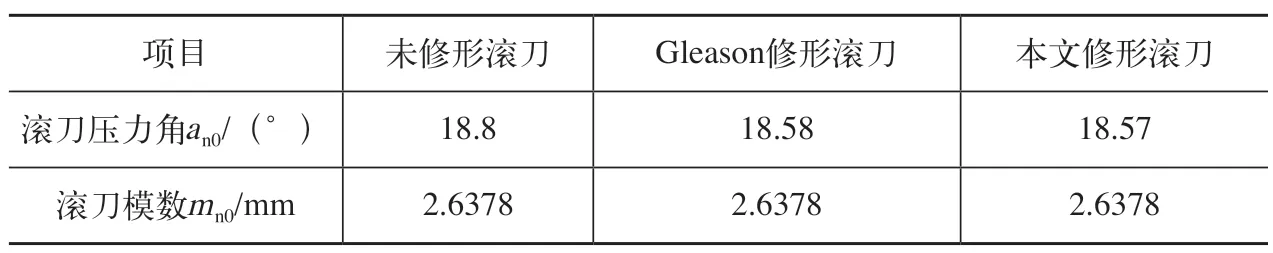

2.滚刀修形优化结果

以下是滚刀修形软件计算结果案例。某手动变速器项目主减速齿轮齿数Z=62,模数mn=2.649mm,法向压力角αn=19.5°,螺旋角β=30°。

热处理后齿顶坍塌严重,fHα变化量为-0.025mm。滚齿M值为197.92mm,磨齿M值为197.42mm,量球直径5.5mm,产品要求fHα'=0,未修形滚齿齿形评价长度Lα=13.8mm。旧工艺滚齿时未修形,在磨齿时出现齿顶“黑皮”现象。

为解决此问题,新滚齿工艺对齿形修形,滚齿齿形修形量fHα=0.025mm,使热后齿形变“直”。经编程软件计算,修形滚刀结果见表7。

表7 修形滚刀参数计算比较

结语

本文根据热处理加工的齿轮变形情况,讨论了常见齿轮热后齿形与精加工齿形不匹配问题。分析珩齿和磨齿的齿形要求,研究了热前齿轮修形的思路。根据热前修形齿轮的齿形角度偏差和齿向角度偏差要求,提供了一种用于加工修形齿轮的修形滚刀计算方法。得出结论如下:

1)针对齿轮磨齿后有台阶、齿顶黑皮和挖根量超差问题,给出了滚齿时相应的齿形修形解决方法;分析齿轮两端面磨齿时加工余量不均匀问题,给出滚齿时相应的齿向修形方法。

2)理论分析fHα和fHβ对齿轮参数的影响,推算出新修形齿轮的模数、压力角、基圆和分度圆的修正值。

3)通过修形齿轮的参数修正,理论计算确定了滚刀修形的压力角、模数等重要参数。