小径薄壁管超声相控阵检测研究

杨宇清* 蔚道祥

(上海市特种设备监督检验技术研究院)

0 引言

目前GB/T 32563—2016《无损检测 超声检测相控阵超声检测方法》标准已经实施,标准中规定“本标准适用于厚度为6~200 mm 的细晶钢焊接接头”。而在石油、化工等行业中大量使用管道的企业,其管道尺寸往往超出该范围,而超出范围的管道只能依据标准中的规定“通过演示证明仪器系统具有足够的检测能力后,参照本标准来检测”。同时,该标准主要针对平板金属材料,对于管道检测校准并没有给出具体规定,特别是小径管的曲率半径小,曲面耦合声能损失大,超声横波在小径管内表面反射时发散严重,探伤灵敏度低,给缺陷判定带来较大困难。由此可见,虽然相控阵超声标准已实施,但还需要通过企业以及研究机构的理论研究和大量试验,证实相控阵超声的检测能力后,才能将该项技术投入实际应用中。在役压力薄壁管道的管壁较薄,常规超声检测方法很难对其环焊缝进行有效检测,为了实现对小径薄壁管实施更加有效的检测,本文提出了超声相控阵检测方法。

1 超声相控阵检测

超声相控阵基本概念来源于相控阵雷达技术,相控阵雷达通过改变阵列天线中信号相位关系来实现改变天线发射波束指向的目的[1]。超声相控阵技术是将相控阵探头中多个晶片按照预先规定的设置(增益、振幅、延时等)进行激发,实现对波束的扫查方向偏摆、会聚以及波束合成等控制[2]。超声相控阵的主要工作元件是换能器,换能器内部由多个相互独立的阵元按照一定规律排列,每个阵元都可以看成一个辐射超声波的子波源[3-4]。在激发过程中,控制各个阵元发射信号的相位延迟、波形和幅度,使阵列中各阵元发射的超声波叠加成一个新的波阵面,从而实现声束偏转和聚焦效果[5];在接收过程中,按照同样的聚焦法则进行控制,由于换能器中超声波按照一定延迟时间发射,在换能器接收信号时对接收信号进行一定时间补偿,使接收信号达到相位一致[6],最后将合成结果以适当形式显示,如图1 所示。

图1 超声相控阵检测原理示意图

2 试块

2.1 标准试

在进行超声相控阵检测之前,需要对检测系统进行线性校准及灵敏度校准。线性较准的目的是使缺陷定位更加准确,灵敏度校准的目的是为了满足最小缺陷的检出性,以便确定检测系统的基准灵敏度。标准试块主要是用于检测系统性能测试以及增益补偿。

对于曲率半径小于200 mm 的管道, GB/T 32563—2016 标准中未详细说明,而是提出了按照常规超声标准进行检测。因此,对焊缝曲率较大的管道进行线性校准时,检测面应与被检测工件曲率近似,且需要2 个不同声程的反射体,可选择小径管焊接接头超声波检验专用试块(DL 试块),进行线性校准时利用试块的圆弧面确定声速和探头延迟情况。DL 试块的参数及适用范围如表1 所示。

表1 DL-1试块参数及适用范围

超声相控阵仪器的线性和分辨率应满足一定要求, 根 据ASME2779 "2019 ASME Boiler & Pressure Vessel Code"中的相关规定,利用B 型试块对仪器的深度分辨率、S 扫描视图分辨率、水平分辨率等参数进行较准,确保检测结果的准确性。B 型试块的长度为150 mm,如图2 所示。

图2 相控阵B型试块示意图(单位:mm)

2.2 检测试块

本次试验中共有2 块管道焊缝试块,管道规格如表2 所示,并在管道环焊缝中加工自然缺陷。

表2 验证试块规格

3 检测过程

3.1 检测参数

超声相控阵检测扫查系统参数设置如下。

(1)焊缝及工件参数

焊缝及待检工件相关参数包括工件厚度、焊缝坡口参数等。在检测软件中绘制出焊缝的外形轮廓线,如图3 所示。

图3 焊缝外形轮廓模拟

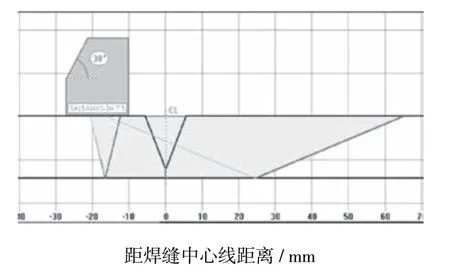

(2)探头位置和组件参数

为了使扇型扫查完全覆盖焊缝及热影响区域,检测软件根据输入的探头参数,直观地得出扫查覆盖范围,如图4 所示。在设置参数时需要保证扇形扫查图中最小角度的反射波完全覆盖焊缝热影响区,本次试验中探头检测位置为探头前沿距焊缝中心线约6~10 mm 处。

图4 探头组件位置所覆盖范围

(3)聚焦法则设置

在检测软件中需要输入检测所使用的波形(纵波或横波)、聚焦深度和扇形扫查范围。本文中扇形扫查时采用的波形为横波,扇形扫查角度范围为35°~70°,聚焦深度为焊缝厚度的2 倍,激发晶片为1~32 晶片。

(4)较准

采用DL 试块2 个弧面测试探头延迟情况和声速,得到超声相控阵检测系统的时基线,可为检测过程缺陷准确定位奠定基础,利用横通孔进行检测系统的灵敏度较准。最后利用DL 试块中2 mm 反射体制作距离-幅度(DAC)曲线。

3.2 检测系统对缺陷的评价方法

待检对象为管道环焊缝,对检测缺陷的评价主要可分为以下几方面:(1)缺陷定量,包括缺陷长度和缺陷的当量;(2)缺陷定位,包括缺陷的深度,缺陷偏离焊缝中心线位置和缺陷的周向位置。

采用手动超声相控阵检测,并配备管道扫查器,可实时得到探头在管道周向的位置,在扫查过程中,若发现缺陷较易得出缺陷深度、偏离焊缝中心线位置和缺陷的周向位置。本文参照JB/T 47013.3—2015《承压设备无损检测 第3 部分:超声检测》中的定量方法,即采用DAC 曲线确定缺陷的当量水平,缺陷长度测量则采用6 dB 法或端点6 dB 法。

4 超声相控阵检测

本次试验使用相控阵仪器为OLYMPUS 公司的OMNi-Scan SX2 型号设备(具有实时存储功能),该超声相控阵仪最大可支持32 通道。选用5.0L32-1.0-10 型自聚焦线阵相控阵探头,探头频率为5 MHz,阵元数为32。利用该仪器对2 块试块进行检测,结果如图5 和6 所示。

图5 1500243试块检测结果

由图5 中的A 扫描视图和S 扫描视图可知在该试块中共发现3 个缺陷。图5 a)中的缺陷1 深度为10.46 mm,长度为5.31 mm,缺陷1 位于焊缝根部位置;图5 b)中的缺陷2 深度为5.38 mm,长度为5.08 mm,缺陷2 位于焊缝中;图5 c)中的缺陷3 深度为0.96 mm,长度为5.17 mm,缺陷3 位于焊缝表面。

图 6 1500245试块检测结果

由图6 中的A 扫描视图和S 扫描视图可知,在该试块中共发现3 个缺陷。图6 a)中的缺陷1 深度为12.58 mm,长度为7.56 mm,缺陷1 位于焊缝根部位置;图6 b)中的缺陷2 深度为3.62 mm,长度为7.61 mm,缺陷2 位于焊缝中;图6 c)中的缺陷3 深度为0.27 mm,长度为6.97 mm,缺陷3 位于焊缝表面。

5 射线验证相控阵检测

为了对比相控阵检测与射线检测在小口径管道焊缝缺陷检测中的差别,同时对2 块自然缺陷试块进行射线检测,将射线检测结果和相控阵检测结果进行对比,结果如表3 所示。

表3 相控阵检测与射线检测结果对比

由表3 可知,相控阵检测得到的缺陷长度普遍大于射线检测,这是因为是超声相控阵检测得到的是缺陷沿周向的实际长度,而射线平行穿过被检测对象(管道),得到的是缺陷在射线底片上的投影长度。

6 结论

试验证明超声相控阵检测方法对小径薄壁钢管道环焊缝具有一定的检测灵敏度,宜采用自动化扫查检出缺陷,并测量缺陷长度。对检出的缺陷进行手动超声相控阵锯齿检测,确定缺陷当量。将超声相控阵检测结果和射线检测结果进行了对比,射线检测得到的结果是缺陷在底片上的投影长度,相控阵检测结果是缺陷沿着管道周向的实际长度,因此对于同一缺陷相控阵检测缺陷长度大于射线检测结果。